超大全玻幕墙施工技术

2021-04-18刘爱东张志刚

刘爱东 张志刚

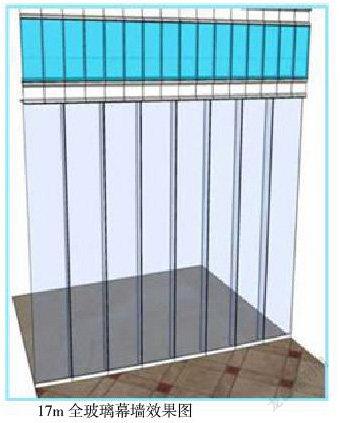

摘要:本文对坐地式(下端支撑)高度17米超大全玻幕墙施工技术进行了介绍,总结了先进施工技术经验,为类似工程施工提供指导与借鉴,促进超大全玻幕墙施工技术的发展。

关键词:超大全玻;施工技术

1.项目概况

泰康大厦地处北京市CBD核心区,建筑高度223.4米,塔楼首层大堂采用全玻璃幕墙结构,单块玻璃尺寸达3107mm*17000mm,重量约7.3吨,使宽敞的大堂与室外贯通。

2 超大全玻施工存在的技术难题

2.1 本工程施工场地条件极为紧张,施工作业区域和周转场地小。而安装如此超大超重的玻璃板块,必定需要借助大型机械设备(吊车或研发智能机械设备),对场地条件(主要是场地承载能力、大小)要求较高。

2.2 仅依靠结构胶固定,玻璃安装就位后需要设置稳固可靠的支撑措施(如内外侧搭设满堂脚手架)用于临时固定玻璃,并且养护周期很长,将长时间、大面积占用现场空间。另外现场条件不能达到工厂那样的结构胶施工工艺条件,如粉尘、温度等会直接影响结构胶注胶质量及观感效果。

3 安装施工技术

3.1 施工品质总体要求高。项目施工过程中,团队始终坚持精品理念,严格控制安装精度,达到了比严苛的企标还优秀的质量。比如玻璃加工对角线偏差控制在±3mm以内,17米高幕墙的垂直度偏差控制在±5mm以内,胶缝宽度偏差在±2mm以内,缝隙直线度(中缝偏移)在±2mm以内。项目团队用匠心精神对待每个细节,只为严把质量关,铸就精品工程。

3.2 施工工艺

测量放线→底部钢件焊接→底部玻璃槽组装→顶部钢件焊接→顶部玻璃槽组装→底部玻璃槽内标高调整(硅酮橡胶垫块)→玻璃肋安装→面材安装→顶部玻璃槽固定→临时支撑固定→打胶→临时固定点拆除打胶(结构胶、密封胶)。

3.3 施工控制要点

(1)测量放线

测量基准点→投射基准点→主控线弹测→外控点平面布置→外控线布置→层间标高设置→测量埋件(结构)偏差。

(2)底部钢件安装

底部钢件为15mm厚钢板组合钢件,现场按照测量放线定位,用160×100钢件与预埋件连接,采用焊接方式,焊缝高度不小于8mm角焊缝。

(3)底部玻璃槽组装

底部玻璃槽安装位要精确,玻璃槽(面玻)允许偏差为:进出位6mm,标高5mm,槽口两端水平度5mm;玻璃槽(肋玻)允许偏差为:左右5mm,进出位6mm,标高5mm,槽口两端水平度5mm。

(4)顶部钢件安装

顶部钢件为玻璃肋钢件和面玻固定钢件。玻璃肋直接在主体结构上焊接组合钢件,焊缝为8mm角焊缝。

(5)玻璃顶部固定点安装

面玻顶部固和玻璃肋位置顶部固定采用160×100组合钢件,组合钢件采用M16螺栓组连接固定。

(6)底部玻璃槽内标高调整支撑垫块

超大玻璃采用坐地式受力方式,玻璃标高采用底部调节螺栓来调节玻璃槽底部标高。面玻底部布置两个钢板调节支撑点,调整到安装位置后固定,调节支撑点底部设置M30螺栓,可用来二次调节玻璃标高。

(7)玻璃肋安装

采用研发的发明专利“用于玻璃吊运、旋转、摆角及安装的多功能一体机”安装肋玻。玻璃肋直接用多功能一体机从A架上卸车,吊至待安装位置。玻璃肋直接水平推进玻璃槽内。由于玻璃板块较重,玻璃板块可使用多功能一体机上特制电动吸盘进行调节。

(8)面材安装

面玻也采用研发的发明专利“用于玻璃吊运、旋转、摆角及安装的多功能一体机”安装,多功能一体机上的电动吸盘可独立控制,当其中一个吸盘失效时,系統便会响起警报,同时施工会自动暂停,极大地增加了施工过程中的安全性能。

(9)临时支撑固定

面玻和玻璃槽安装完成后采用铝夹具与玻璃肋连接临时支撑固定。临时固定经设计计算保证安全。临时固定系统研发了“超大玻璃临时固定装置”专利技术,效果良好。

(10)打胶

结构胶断面18mm厚×26mm宽,注胶分两次完成,第一次完成18-21mm宽,待结构胶完全固化后进行二次打胶。我们研发了打胶专利技术“工地现场自动化施打结构胶的方法”,很好的解决了现场施打结构胶难题。

4 结束语

通过对泰康大厦超大玻璃的施工技术的实施,取得多项技术成果,将为后续类似工程的实施提供借鉴指引,不断提高超大全玻璃幕墙施工技术和管理水平。

参考文献:

[1]玻璃幕墙工程技术规范.JGJ102-2003.

[2]建筑施工起重吊装工程安全技术规范.JGJ276-2012.