大气等离子喷涂制备锰钴尖晶石涂层及其电导率*

2021-04-17邹建波刘太楷邓春明

邹建波,江 舟,文 魁,宋 琛,刘太楷,邓春明,刘 敏

1.中南大学材料科学与工程学院,湖南 长沙 410083;2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东广州510650;3.广东工业大学材料与能源学院,广东 广州 510006

固体氧化物燃料电池(solid oxide fuel cell, SOFC)是一种能够把储存在燃料中的化学能转换成电能的装置,具有高效、清洁、模块化、燃料广泛、无噪音等诸多优点.它的主要组成部分有多孔阳极、离子电导的电解质、多孔阴极,而进行堆装时还需要连接体将多个单电池串联.SOFC连接体不仅要为阴阳极气体提供流动通道,还要隔离阴阳极气体,同时还要提供电流通道[1].随着SOFC技术的不断成熟及电解质材料制备工艺的进步,使电堆的运行温度可降低至600~800 ℃,因此金属材料成为代替传统陶瓷材料被广泛用作SOFC的连接体[2-4].铁素体不锈钢(Fe-Cr合金),由于其具有成本低廉、优异的抗氧化性能、热膨胀系数与SOFC其它组件热膨胀匹配良好等诸多优点,而作为平板式SOFC金属连接体被广泛研究[5-6],如SUS430,Crofer22 APU,X10CrA118和ZMG232等[7].

然而,在高温氧化环境下长期服役不锈钢连接体仍然会被氧化,在其表面形成一层氧化层,导致连接体界面电阻的增加,使电堆表现出明显的性能衰减.此外,不锈钢中的Cr元素在长期的高温环境下会向表面扩散,在阴极气氛下被氧化为Cr2O3及挥发性Cr(OH)6,其中挥发性Cr6+进入三相反应区会形成低活性相,导致阴极毒化,造成SOFC电堆性能衰减[8-11].因此,需要在不锈钢连接体表面制备一层防护涂层,以大幅降低Cr的氧化和挥发性Cr6+的产生.研究表明,尖晶石类陶瓷材料(通式为AB2O4)拥有较高的电子电导率,且在防止阴极“铬中毒”方面作用突出,是一种合适的金属连接体防护涂层材料[12-15].典型的尖晶石涂层有MnCO2O4,CuMn2O4和CuFe2O4[16-18]等.其中,CuMn2O4尖晶石的电导率最高,约为200 S/cm,但在长期高温环境下A位的Cu2+容易进入B位使性能退化,且该过程不可逆;MnCO2O4尖晶石电导率略低,约为60 S/cm,但其长期稳定性好[19].因此,MnCO2O4比较适合长寿命、高稳定性SOFC电堆.而在采用大气等离子喷涂进行MnCO2O4涂层制备时,尖晶石粉末粒子的受热状态直接决定了尖晶石相是否稳定.根据Co3O4-Mn3O4相图[20],在1400~1600 ℃区间内存在(Co,Mn)O相区,即在此温度范围内,尖晶石相会脱氧分解为低活性相CoO和MnO.等离子焰流中心区温度极高(低于15000 ℃),但在焰流边缘部分不可避免地存在低温区(低于2000 ℃),因此采用等离子喷涂制备尖晶石涂层时需要对喷涂工艺参数进行优化,以最大限度降低尖晶石相粉末颗粒在低温区的飞行时间,从而减少尖晶石相的脱氧分解.

选择具有高电导率的Mn1.5Co1.5O4粉末作为原始涂层材料,采用大气等离子喷涂工艺制备了尖晶石涂层,研究不同喷涂载气、不同喷距下制备的涂层的电导率,并通过扫描电镜(SEM)、X光衍射(XRD)和X光电子谱(XPS)等手段对涂层的微观组织、相组成以及元素价态进行表征,以对涂层电导率产生差异的原因进行探讨,并从工艺角度解释锰钴尖晶石防护涂层性能调控机理.

1 实验方法

为了准确测量涂层的电导率,基体材料为Al2O3陶瓷圆片(直径18 mm×1.5 mm),喷涂材料为Mn1.5Co1.5O4尖晶石粉末(d50=28.5 μm,青岛天尧公司生产).喷涂前,将粉末置于70 ℃恒温干燥箱中5 h,以提高粉末的流动性.先将基体置于无水乙醇中,超声清洗去油.用F6喷枪进行锰钴尖晶石涂层制备,具体工艺参数如表1所示.设计两组实验,其中第一组实验,在保持喷涂气体总量、喷涂功率及喷涂距离等不变条件下,依次将载气量从2 L/min增加到3,5,6 L/min下进行涂层制备;第二组实验,同样保持其他参数不变,但分别在喷涂距离为80,90,100,120,130 mm下进行涂层制备.

表1 锰钴尖晶石防护涂层等离子喷涂制备工艺参数

采用直流四点法测量涂层样品的电导率[21].在尖晶石涂层表面一个边长为1 cm的正方形四个顶点分别引出1根银线,以提供电导率测试时的电流(I=0.2 A)通路和电压U测量点,将测试样品摆放在管式炉恒温区,用炉塞堵住石英炉管两端,以5 ℃/min的速率升温,待温度升至500 ℃后去掉炉塞,保持石英管两端与空气接触良好,测试温度分别为500,600,700,800 ℃.通过电化学工作站实时测量两根电压线间的电压值,待充分保温使得电压值稳定后升温至600,700,800 ℃,并分别保温1 h,保温期间持续测量样品的电压值.涂层的电导率计算公式为ρ=1/(c×R×W),其中c为系数,R表示计算出的电阻(Ω),W代表涂层的厚度(cm),电导率的单位为(S/cm).

将电导率测试前后的涂层样品进行金相制样和研磨抛光,清洗干燥后通过扫描电镜(SEM)观察涂层表面和横截面的微观形貌;通过X射线衍射仪表征试样的相组成,XRD采用的特征射线为Cu靶Kα,单色器的扫描角度2θ范围是10~90 °、扫描步长为0.01 °;采用XPS测试分析涂层中所含元素的化学价态的比例,半定量确定涂层的组成.

2 结果与讨论

2.1 喷涂载气对尖晶石涂层的影响

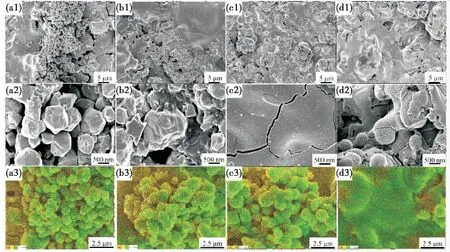

图1为在不同载气下制备的MnCo2O4尖晶石涂层的表面形貌和元素分布.从图1可见,涂层均表现出明显的液态沉积形貌和微熔颗粒堆积.整体来看,载气流量为5SLPM和6 SLPM时,所制备的涂层沉积状态显著优于在载气2 SLPM和3 SLPM下制备的涂层;载气为2 SLPM时,制备的涂层表面存在着大量的微熔颗粒,仅有少量的液态沉积形貌;而载气为3 SLPM时,涂层的表面微熔颗粒数量明显较少,且颗粒间结合紧密,孔隙较少;载气增加到5 SLPM时,涂层表面大部分呈完全熔融态,形成明显的液态沉积形貌,基本形成平整熔合区域,在涂层表面可见较多细小析出颗粒相和少量的微裂纹;载气为6 SLPM时,制备的样品整体形貌与5 SLPM下的涂层接近,但其表面析出颗粒相明显增多.

图1 MnCo2O4尖晶石涂层的表面SEM图片((a1)~(d1)和(a2)~(d2))与EDS能谱图((a3)~(d3))(a1)~(a3)2 SLPM;(b1)~(b3)3 SLPM;(c1)~(c3)5 SLPM;(d1)~(d3)6 SLPMFig.1 Surface SEM image (a1~d1 and a2~d2) and EDS spectrum (a3~d3) of MnCo2O4 spinel coating

分析其原因,载气流量的变化会导致粉末颗粒进入等离子焰的初速度不同,载气流量越高,初速度越大,颗粒进入等离子焰流就越深,颗粒进入等离子体后产生的角度偏离也越大,偏离水平线的角度则直接影响颗粒的受热情况.初速度大的颗粒,可穿过等离子火焰最热中心区域,因此大部分颗粒都获得较好的熔融状态,经历撞击、铺展后,在基体表面形成薄饼状沉积层,所形成的涂层明显致密、孔洞较少;而初速度小的颗粒,由于无法穿过等离子焰流中心区域,其仅能到达外围低温区,因此受热较差,导致大量的未熔或部分熔化粒子的存在,撞击时未能完全铺展开,因此形成的涂层存在明显的颗粒和间隙结构.综上,其它条件不变情况下,适当增加载气流量可以制备出沉积状态良好的锰钴尖晶石涂层.

图2是不同载气流量下制备的MnCo2O4尖晶石喷涂态和测试态涂层的XRD谱图.从图2可见:喷涂态涂层中含有Al2O3和尖晶石相,载气流量为2 SLPM和3 SLPM时涂层中含有少量的CoO,其中Al2O3来自陶瓷基体,CoO是原始粉末中尖晶石相分解生成的低电导率相;随着载气量的增加,涂层中尖晶石相的衍射峰强度逐渐增强,在载气为6 SLPM时达到最大值.测试态涂层的相组成是Al2O3和锰钴尖晶石相,未见CoO相.测试后,涂层中低电导率相CoO的消失是由于电导率测试(保温)期间发生了相变,喷涂时形成的脱氧相吸氧重新转变为尖晶石相,导致CoO含量的降低甚至是消失.不同载气下,测试态涂层均表现出明显的尖晶石相衍射峰,其中,载气为3 SLPM时的衍射峰最尖锐,这说明此时涂层中尖晶石相含量最多,结晶度最高.

图2 不同载气流量下在Al2O3基体上沉积MnCo2O4尖晶石涂层的XRD谱图(a)喷涂态;(b)测试态Fig.2 XRD spectra of MnCo2O4 spinel coating deposited on Al2O3 substrate under different carrier gas flow rates(a)spray state;(b) test state

图3为高温电导率测试后MnCo2O4尖晶石涂层微观表面及截面的形貌.从图3可见,经过电导率测试后,涂层表面的微小孔隙和间隙基本消失,涂层表面均表现出明显的尖晶石结构.经XRD分析可知,该结构所对应的物相为(Co, Mn)(Co, Mn)2O4和(Co, Mn)(Mn, Co)2O4,这些尖晶石相的存在使得涂层具有较高的导电能力.此外,从图3可见:载气为2 SLPM时,所获得的涂层表面尖晶石晶体体积明显较大,而其它载气条件下的涂层表面尖晶石相则相对较小;由截面形貌可知,不同载气下,测试态尖晶石涂层致密且厚度均匀、无裂纹,仅在局部存在少量的小孔,所有涂层与基体结合良好,未见明显间隙.

图3 高温电导率测试后MnCo2O4尖晶石涂层微观表面形貌((a1)~(d1))及截面形貌((a2)~(d2))(a1),(a2)2 SLPM;(b1),(b2)3 SLPM;(c1),(c2)5 SLPM;(d1),(d2)6 SLPMFig.3 Microscopic surface morphology (left side) and cross-sectional morphology (right side) of MnCo2O4 spinel coating after high temperature conductivity test

2.1.2 电导率测试

锰钴尖晶石涂层需要具备良好的电导率才能为SOFC连接体提供良好的导电能力.图4所示为不同载气条件下制备的MnCo2O4尖晶石涂层的电导率.从图4可见,载气流量为2 SLPM时,涂层表现出最高的电导率,700 ℃时其电导率为11.1 S/cm,800 ℃时电导率为18 S/cm,其余涂层在800 ℃时电导率仅有8 S/cm(无法满足连接体需求).在喷涂参数保持不变的条件下,载气流量为2 SLPM时,原始尖晶石粉末以较小的初速度被送入等离子体中,但其无法达到等离子中心区域,因此受热较少,颗粒能达到的温度也较低,故因高温导致的尖晶石相分解量较少,形成涂层后有更多的活性尖晶石相被保留,涂层的电导率也因此较高;而增加载气流量后,粉末颗粒进入等离子焰流的初速度明显增大,导致其进入等离子焰流中心区域,因此颗粒在短时间内被加热到极高温度,从而使粉末中的尖晶石相发生较为严重的脱氧和分解,涂层电导率也因此较低.由图4可知,在不同载气流量下,涂层的电导率表现出明显的区别,且存在一个载气流量阈值,超过该阈值的载气流量会使尖晶石相产生明显的脱氧和分解,低于该阈值的载气流量会使更多的尖晶石相能保留下来.综上所述,不同载气下所制备的涂层在电导率方面存在较大的不同.

图4 不同载气下沉积制备MnCo2O4尖晶石涂层的电导率曲线Fig.4 Conductivity curves of MnCo2O4 spinel coatings deposited under different carrier gases

2.1.3 元素价态

(2)Two combustion patterns were found and analyzed,namely,single-wave mode and counter-rotating double-wave mode.

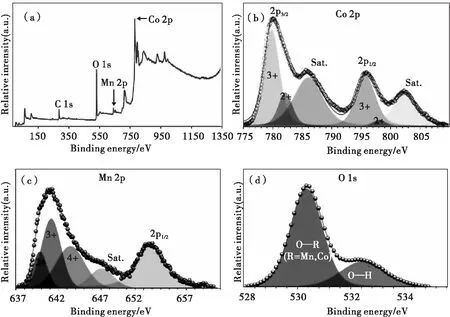

为了进一步揭示所制备的锰钴尖晶石涂层电导率存在差异的原因,采用XPS对喷涂态、测试态涂层样品进行元素组成以及元素价态进行分析.图5所示为电导率测试前后的MnCo2O4尖晶石涂层样品中元素XPS谱图.从图5(a)可以看出,涂层中有Co,Mn,O和C四种元素.从图5(b)高分辨Co 2p谱图可见,Co元素的2p3/2,2p1/2高倍率放大信号峰对应的结合能分别是780.1 eV和795.4 eV,而结合能为786.2 eV和802.6 eV的卫星峰的表面涂层中Co元素以Co2+和Co3+两种价态存在[22].从图5(c)高分辨Mn 2p图谱可见,在640.6 eV和652.3eV处存在强峰,分别为Mn 2p3/2峰和Mn 2p1/2的特征峰[23],其中Mn 2p3/2的谱峰可以分为Mn2+,Mn3+和Mn4+三个价态对应的特征峰.从图5(d) 高分辨O 1s图谱可见,O 1s在530.4 eV和532.5 eV处出现两个峰,分别对应于尖晶石相中的晶格氧(O-R,氧-金属)和吸附氧(O-H)[24].

图5 电导率测试前后的MnCo2O4尖晶石涂层样品中元素XPS谱图(a) 全谱;(b) Co 2p图谱;(c) Mn 2p图谱;(d) O 1s图谱Fig.5 XPS spectra of elements in MnCo2O4 spinel coating samples before and after conductivity test(a)survey;(b) Co 2p spectrum;(c) Mn 2p spectrum;(d) O 1s spectrum

以2 SLPM(高电导率)和3 SLPM(低电导率)载气流量获得的涂层为代表,对其XPS谱峰进行分峰,从而获得的涂层中元素各价态的相对含量,由此可半定量表征涂层微观成分.涂层样品中元素各价态的含量列于表2.由表2可知:喷涂态下,载气为2 SLPM和3 SLP时,所获得涂层样品的Co3+比例分别为40.92%和77.98%,而Co2+比例分别为59.08%和22.02%,Mn2+比例分别为22.81%和9.92%,Mn3+比例分别为52.49%和48.12%;电导率测试之后,2 SLPM下的涂层中元素价态含量分别为57.92%的Co3+,42.08%的Co2+,5.87%的Mn2+和57.34%的Mn3+,而3 SLPM下的涂层则含有81.86%的Co3+,18.14%的Co2+,16.69%的Mn2+和44.39%的Mn3+.尖晶石相可以描述为AB2O4,其中A表示2+价态的过渡金属元素,B表示3+价态的过渡金属元素.2 SLPM下制备的测试态涂层中(Co, Mn)2+与(Co, Mn)3+的比例约为1∶2.4,3 SLPM下涂层中比例为1∶3.6,前者更接近高电导率相尖晶石成分比例(AB2O4),且结合图3所示的尖晶石晶粒形貌可知,载气流量为2 SLPM时的涂层中尖晶石相晶粒尺寸更大,所含有的晶界也就越少,所以它表现出更高的电导率.载气为3 SLPM时,涂层虽表现出较强的尖晶石衍射峰,但由于其成分偏离高电导率尖晶石相较大,且晶粒尺寸较小,晶界数量较多,其表现出的综合电导率也就较低.

表2 涂层样品中元素各价态的含量

2.2 不同喷涂距离对涂层的影响

2.2.1 涂层微观形貌及组成

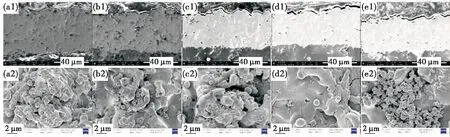

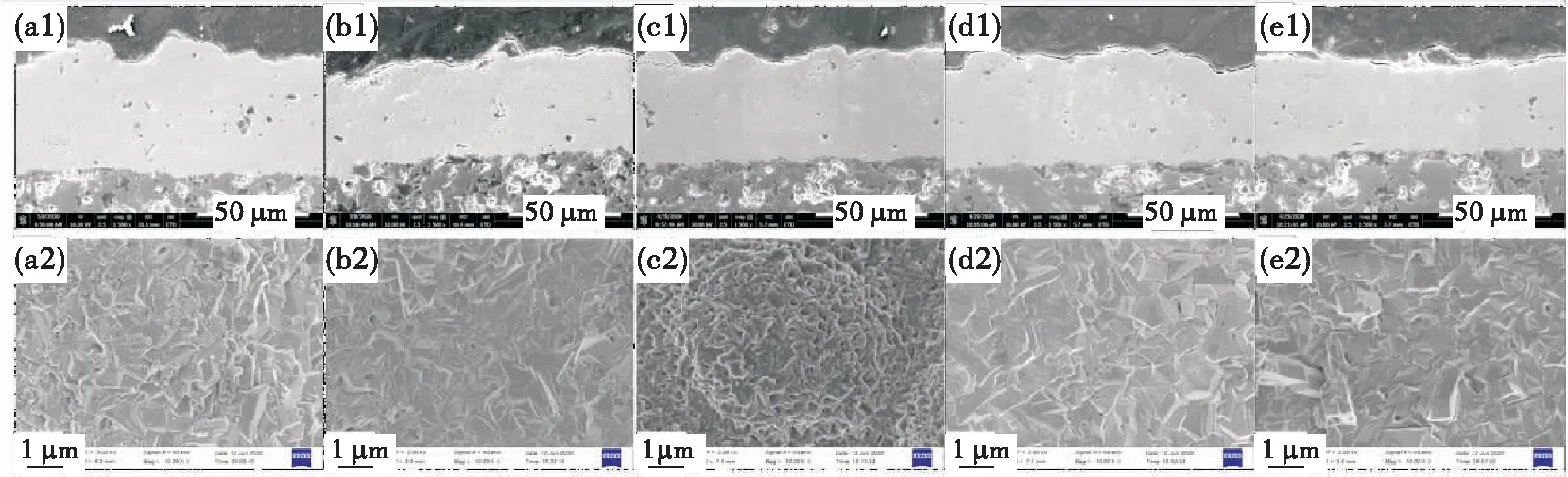

图6为不同喷距下制备的尖晶石涂层截面形貌.从图6可见:所有涂层都有少量大小不等的孔隙,涂层厚度相对均匀,与基体结合紧密,未见明显的裂纹和层间间隙,这说明在不同喷距下涂层的沉积状态良好;所有涂层均表现出液态沉积和未熔颗粒团簇沉积形貌.在喷距为80,90和100 mm时,涂层存在着明显的再熔化痕迹,尤其是喷距为90 mm时涂层表面存在大量的球形/圆形沉积物.这是由于喷距较短时,未熔颗粒在涂层表面堆积后会被等离子火焰来回吹扫,使颗粒重新达到熔融状态并致密化,但此时颗粒是静止的,因此没有扁平化过程,仅仅是细小颗粒彼此熔融结合为大颗粒,因此颗粒表现出典型的球化形貌.喷距为120 mm时,涂层表面表现出较多的液态沉积形貌,未见未熔颗粒,但存在少量快速凝固导致的微细裂纹.喷距为130 mm时,涂层表面整体形貌与喷距为120 mm的涂层相似,但可见一些未熔颗粒堆积,这是因为喷距过大导致的粒子冷却严重,因此无法进行扁平化沉积.从涂层致密度考虑,喷距小于100 mm则离喷枪太近,前期沉积的涂层容易受等离子体的影响,喷距大于130 mm时则离喷枪太远,部分喷涂粉末颗粒未完全受热,无法完成液化,喷距为120 mm和130 mm时比较适合制备致密的锰钴尖晶石涂层.

图6 不同喷距下制备的喷涂态尖晶石涂层的截面形貌(a1),(a2) 80 mm; (b1),(b2) 90 mm; (c1),(c2) 100 mm; (d1),(d2) 120 mm,(e1),(e2) 130 mmFig.6 Cross-sectional morphology (a1~e1) and surface morphology (a2~e2) of sprayed spinel coatings prepared under different spray distances

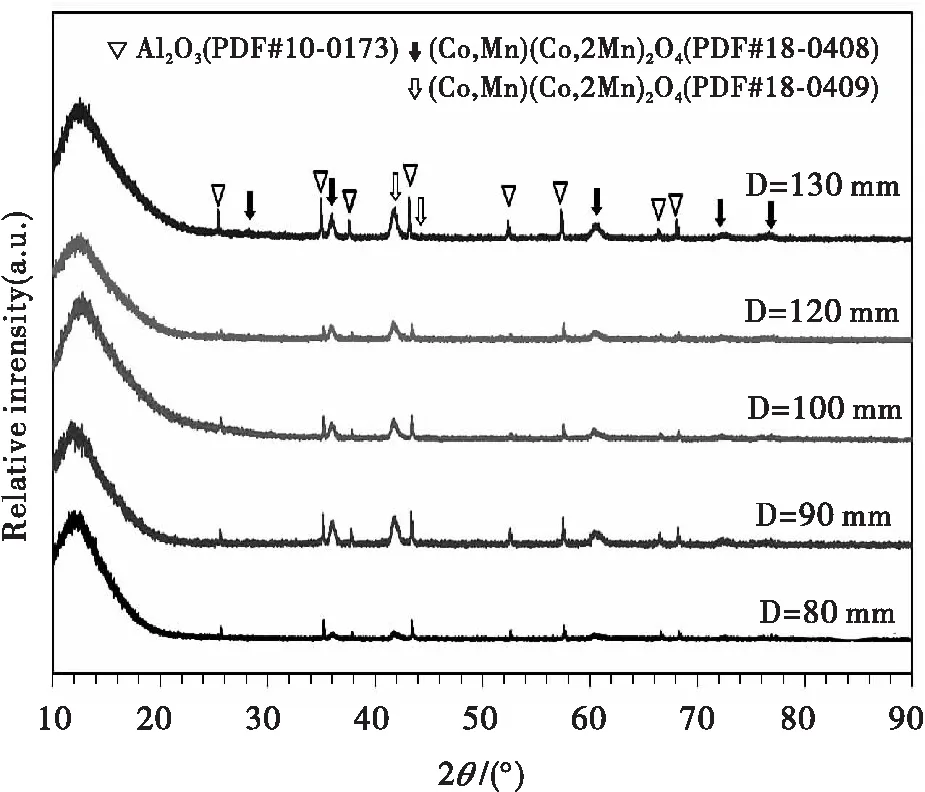

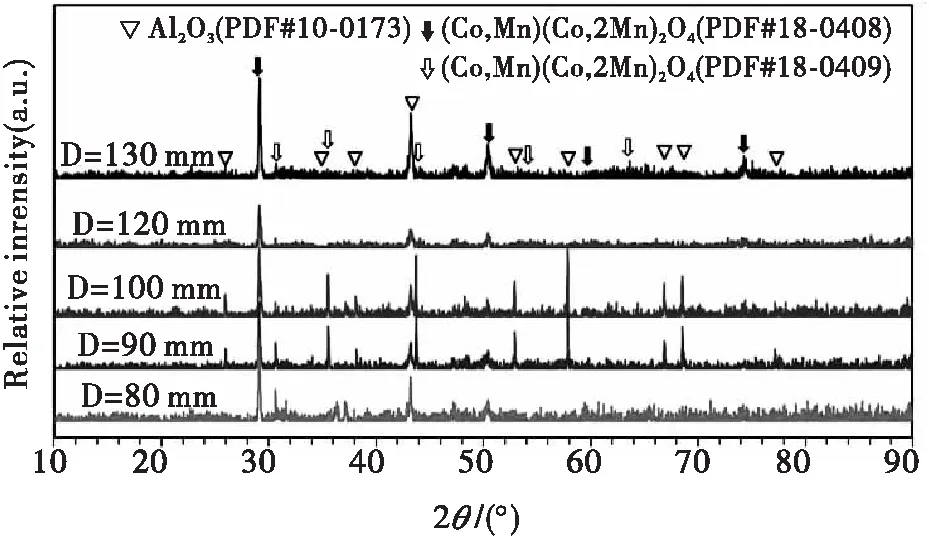

图7为喷涂态尖晶石涂层XRD图谱.从图7可见:所有喷涂态涂层的相组成为Al2O3和锰钴尖晶石相,均未见CoO相,这是因为涂层制备时采用的载气流量为4 SLPM,载气流量小于或等于3 SLPM时,涂层中会有少量的CoO,而载气流量高于3SLPM时,涂层中均未见CoO相;涂层在36,42和44 °处均有明显的尖晶石衍射峰;随着喷距的增加,尖晶石相衍射峰的强度逐渐增强.当喷距为120 mm时尖晶石相峰强相对较弱,而喷距为130 mm时尖晶石衍射峰相对较强,表明其尖晶石相含量较多.

图7 喷涂态尖晶石涂层XRD图谱Fig.7 XRD pattern of sprayed spinel coating

2.2.2 涂层高温电导率

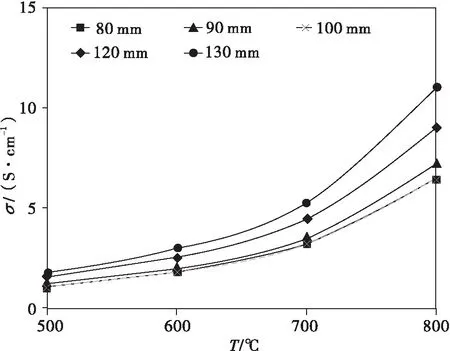

图8所示为所制备的尖晶石涂层的电导率.从图8可见:700 ℃时所有涂层电导率均低于10 S/cm,且喷距为80~120 mm的涂层电导率小于5 S/cm;800 ℃时仅有喷距为130 mm的涂层电导率超过了10 S/cm,喷距为120 mm的涂层电导率仅为8.5 S/cm.在较小的喷距(80,90和100 mm)下,涂层电导率相对较低,且大小基本相同.整体来看,在其它喷涂参数不变的情况下,喷距的增加对涂层的电导率影响较小,各涂层的电导率较为接近.这是因为在较小的喷距下,尖晶石粒子以较高的温度在基体表面沉积,但受热等离子体来回吹扫影响,基体及涂层表面温度较高,容易产生脱氧分解;而喷距增大时,粒子则以相对较低的温度沉积,沉积后受到等离子体来回吹扫较少,尖晶石相发生脱氧分解较少,因此保留了较多的尖晶石相,因此观察到涂层电导率随喷距的增加而提高.

图8 不同喷距下制备的MnCo2O4尖晶石涂层电导率曲线Fig.8 Conductivity curve of MnCo2O4 spinel coating prepared under different spray distances

2.2.3 测试态涂层的微观形貌和组织结构

图9为测试态尖晶石涂层的截面形貌和表面形貌,较高的电导率测试温度使得涂层的微观形貌发生了明显的变化.从图9可见,在高温导电率测试后,所有涂层中的层间间隙消失,只保留了少量的孔隙,涂层基本达到充分的致密化,涂层与基体结合良好.在喷距为80和90 mm下制备的涂层,其表面主要存在两种形态的结晶物、不规则的颗粒物及金字塔状尖晶石组织,均匀散落的颗粒物为喷涂时堆积在其表面的未熔颗粒,它是一种低电导率组织,金字塔状组织是由喷涂态液态沉积形貌转变而来;其它喷距下制备的涂层,其表面则主要呈现出大小和方向各不相同的金字塔状尖晶石晶体结构,导致表面存在着各种取向的晶体.喷距为100 mm的涂层表面尖晶石相体积较小且排列不紧密,组织之间存在明显的小间隙;而喷距为120和130 mm的涂层中尖晶石相体积大且排列紧密.结合涂层的电导率值发现,表面存在较多的未熔颗粒及尖晶石相体积小且排列不紧凑的测试态涂层表现出较低的电导率,尖晶石相体积大且排列紧密的涂层展现出较高的电导率.

图9 测试态尖晶石涂层的截面形貌(a1)和(a2)喷距80 mm;(b1)和(b2)喷距90 mm;(c1)和(c2)喷距100 mm;(d1)和(d2)喷距120 mm;(e1)和(e2)喷距130 mmFig.9 The cross-sectional morphology (a1~e1) and surface morphology (a2~e2) of the tested spinel coating(a1) and (a2)80 mm; (b1) and (b2)90 mm; (c1) and (c2)100 mm; (d1) and (d2)120mm; (e1) and (e2) 130mm

分别对测试态涂层样品进行了XRD分析,如图10所示.从图10可见,测试态涂层均由Al2O3,(Co, Mn)(Co, Mn)2O4和(Co, Mn)(Mn, Co)2O4组成.同样的,Al2O3来自于陶瓷基体,而另外两种锰钴相成分对应着尖晶石结构.在喷距为130 mm时,涂层表现出较强尖晶石相衍射峰,且峰形尖锐,说明其尖晶石相含量最多且结晶度较好;其他喷距下的涂层也表现出明显的尖晶石相结构,但峰强较低,表明喷距为130 mm时所制备的涂层含有最多的尖晶石相,这也解释了图8所示的涂层间的电导率差异.

图10 测试态尖晶石涂层的XRD图谱Fig.10 XRD pattern of the tested state spinel coating

2.2.4 涂层元素价态分析

为进一步明确涂层电导率存在差异的原因,选择80 mm(低电导率)和130 mm(高电导率)喷距下制备的涂层的XPS测试数据进行分峰拟合,获得的喷涂态和测试态涂层中的元素不同价态(Co2+,Co3+,Mn2+,Mn3+和Mn4+)的含量.表3 喷涂态和测试态涂层元素各价态的含量.由表3可知:在喷涂态下,喷距为80和130 mm的涂层样品中Co3+比例分别为38.51%和50.26%,Co2+比例分别为61.49%和49.74%,Mn2+比例分别为21.19%和16.09%,Mn3+比例分别为61.73%和43.63%;而电导率测试之后,80 mm涂层样品中Co3+及Co2+含量分别为65.80%和34.20%,Mn2+及Mn3+的含量分别为15.18%和46.55%,而130 mm样品中含60.55%的Co3+,39.45%的Co2+,18.39%的Mn2+和46.41%的Mn3+.80 mm测试态涂层中的Co2+和Mn2+含量与Co3+和Mn3+含量的比为1∶2.28,而130 mm涂层的2价元素和3价元素比例为1∶1.85,相比较而言更接近1∶2,而且后者含有的2+价态元素的相对面积更大,即其相对含量更多.结合XRD图谱可知,载气流量为130 mm的涂层中含有的(Co, Mn)(Co, Mn)2O4或(Co, Mn)(Mn, Co)2O4成分更多,所以它表现出更高的电导率.

表3 喷涂态和测试态涂层元素各价态的含量

3 结 论

(1)采用APS技术制备的锰钴尖晶石涂层致密,孔洞较少,与基体结合紧密,涂层表面呈现出液态沉积形貌和微熔颗粒堆积相混合的状态.增加载气流量及适当提高喷涂距离都可减少涂层表面微熔颗粒的数量,使粉末更多以熔融态沉积在基体表面而形成液态沉积形貌.电导率测试后的涂层获得进一步致密化,表面主要是形成了大小和方向各不相同的金字塔状尖晶石晶体结构.

(2)不同载气下涂层的电导率存在较大的不同.在载气2 SLPM下涂层,在700 ℃时的电导率为11.1 S/cm,800 ℃时电导率为18 S/cm;在其余载气下涂层,在800 ℃时电导率仅有8 S/cm.不同喷距下沉积的涂层,在700 ℃时的电导率均低于10 S/cm,800 ℃下只有喷距为130 mm的涂层电导率超过了10 S/cm.整体来看,喷距的增加对涂层的电导率影响较小,各涂层电导率分布较为接近.形成高电导率涂层的原始尖晶石颗粒在焰流中获得了良好的加热效果,因而更多的尖晶石相被保留下来.

(3)测试态中,尖晶石相体积大且排列紧密的涂层展现出较高的电导率,同时尖晶石相衍射峰的强度更高且尖锐;XPS结果表明,高电导率涂层中2价元素与3价元素含量比例更接近1∶2,属于典型的尖晶石结构,因此其表现出更高的电导率.