蒸发段可变的三相闭式重力热管的传热性能

2021-04-17景文玥齐国鹏李修伦

姜 峰,景文玥,齐国鹏,沈 宇,李修伦

(1. 天津大学化工学院,天津 300072;2. 天津职业大学生物与环境工程学院,天津 300410)

两相闭式重力热管(TPCT),也称为热虹吸管(thermosyphon),是一种依靠重力驱动冷凝液回流的热管[1].不仅具有普通热管的基本特性,而且结构简单、制造简便、不包含机械运动部件、不需要经常维护.这些优势使闭式重力热管可以广泛地应用于各种能源和热处理过程,如微型元器件及大型设备的冷却[2-3]、能源和核反应系统[4-7]以及地温控制等[8-13].

近些年来,随着工业的发展,全世界能源紧张的问题对换热装置的高效利用提出了更加迫切的要求.为此,很多研究者也针对重力热管的强化传热开展了大量的研究.依据强化传热的思路,主要可以分为管壳材料的表面处理[14-15]、改进内部结构[16-17]和选用新型工质等[18-21]几个方面.

Solomon 等[14]采用简单而经济的阳极氧化技术制备了内壁具有多孔结构的闭式重力热管,并考察了其传热性能.研究结果表明:阳极表面处理对热管总热阻和蒸发段传热系数有着显著的影响;阳极氧化表面的成核点是普通表面的2~3 倍.Zhao 等[15]利用化学腐蚀和涂层法为闭式重力热管制备了不同接触角的亲水和疏水表面,考察了重力热管内表面润湿性能对传热的影响.其研究结果表明:蒸发段和冷凝段的传热系数均随着接触角的增大而减小.Naresh 等[16]分别以水和丙酮作为工质,考察了冷凝段内翅片的设置对闭式重力热管传热性能的影响.研究发现:径向设置的矩形翅片可以在蒸发段加热功率较低时降低重力热管的热阻.Nair 等[17]模拟了冷凝段具有内翅片的重力热管的传热性能.其研究结果表明:内翅片增加了重力热管的冷凝段传热面积,可以明显增加重力热管的导热系数.

通过采用适当的工质来强化闭式重力热管的传热,无需改变热管的机械结构或内壁表面,有利于降低制造成本,便于工业推广和应用.目前,研究较多的工质为纳米流体.Parametthanuwat 等[18]提出了一种用于省煤器的闭式重力热管,比较了水、银纳米流体和不同浓度的油酸纳米流体等 5 种工质的传热性能.研究结果表明:采用各种纳米流体作为工质的重力热管的传热性能均优于水.Sarafraz 等[19]考察了锆-丙酮纳米流体闭式重力热管的传热性能.研究发现:纳米流体可以降低重力热管的总热阻.Shanbedi 等[20]将多壁碳纳米管与乙二胺共价功能化,并以其作为工质在两相闭式重力热管中进行了强化传热实验.研究结果表明:当乙二胺质量浓度大于 1%、且输入功率小于 90 W 时,重力热管的热效率最高. Ramezanizadeh 等[21]以 3 种浓度的镍-甘油-水纳米流体作为工质,考察了铜制闭式重力热管的传热性能.研究结果表明:在纳米流体浓度为0.625 g/L 时,重力热管的热阻最低.上述研究结果均表明纳米流体可以强化重力热管的传热,然而,目前对于纳米流体研究的结论并不一致.也有一些研究显示纳米流体并不总是能强化重力热管的传热,甚至会导致传热的恶化[22-24].Khandekar 等[22]分别以纯水以及 3 种水基纳米流体作为工质,考察了闭式重力热管的传热性能.研究结果表明:同纯水相比,纳米流体恶化了重力热管的传热性能.Chen 等[23]的研究表明:以功能化 SiO2纳米流体作为工作流体,会使环型闭式重力热管的蒸发传热系数和最大热流密度下降.Xue 等[24]考察了以碳纳米管水溶液为工质的闭式重力热管的传热性能.其研究结果表明:同蒸馏水相比,碳纳米管水溶液的使用恶化了重力热管的传热性能,增加了蒸发段的壁温和热阻.此外,纳米颗粒和纳米流体的制备工艺复杂,成本高,检测过程繁琐,在长期使用中其稳定性尚需进一步考察,这些因素均限制了纳米流体在闭式重力热管中的大规模工业应用.

流化床换热防垢节能技术是解决换热设备结垢和强化传热问题的一种行之有效的方法[25].该技术是将流化床技术和换热过程相结合,构成流化床换热系统.系统中,流化的固体颗粒杂乱无章地运动,可以破坏和减薄传热壁面处的流动和传热边界层,降低传热热阻,强化传热.同时,固体颗粒对边界层的破坏和管内流体的扰动,也会阻止溶质在边界层附近中形成过饱和,延长结垢的诱导期,进而达到在线防垢的目的.此外,由于传热强化,传热系数增加,导致壁温下降,也有利于防垢和减轻对管壁的腐蚀[26-30].

将流化床换热防垢节能技术和闭式重力热管相结合,构建三相闭式重力热管(THPCT),是对重力热管强化传热方式的有益探索,具有广阔的应用前景.目前,对 THPCT 的研究刚刚起步.Jiang 等[31-34]采用不同的惰性颗粒作为固体工质,对三相闭式重力热管的传热性能进行了研究.结果表明,将流化床换热技术应用于闭式重力热管可以强化传热,但其效果受管壳材料、颗粒性质和操作参数等因素的影响.在THPCT 中,加入的颗粒主要存在于蒸发段的液池中.蒸发段设置的变化会影响蒸发段的传热面积,导致加热段壁面的热流密度和热流分布发生变化,进而会影响颗粒的流化程度及其与壁面之间的相互作用,影响强化传热效果.

然而,在目前关于 THPCT 的研究中,尚无关于蒸发段设置对 THPCT 传热性能影响的报道.因此,本文设计并构建了一套蒸发段可变的三相闭式重力热管.选用导热性能优良的纯铜作为壳体材料,以水和不同粒径的玻璃珠分别作为液体和固体工质.玻璃珠的理化性质较为稳定、密度适中、成本较低、易于获取,便于后续的工业推广.研究中在不同的固含率、加热功率和颗粒粒径下,考察了蒸发段长度对三相闭式重力热管传热性能的影响.以总热阻、对流传热系数和壁温等作为判据,确定了不同蒸发段长度下的较优操作参数范围.研究结果有助于促进三相闭式重力热管的工业应用.

1 实 验

1.1 实验装置及流程

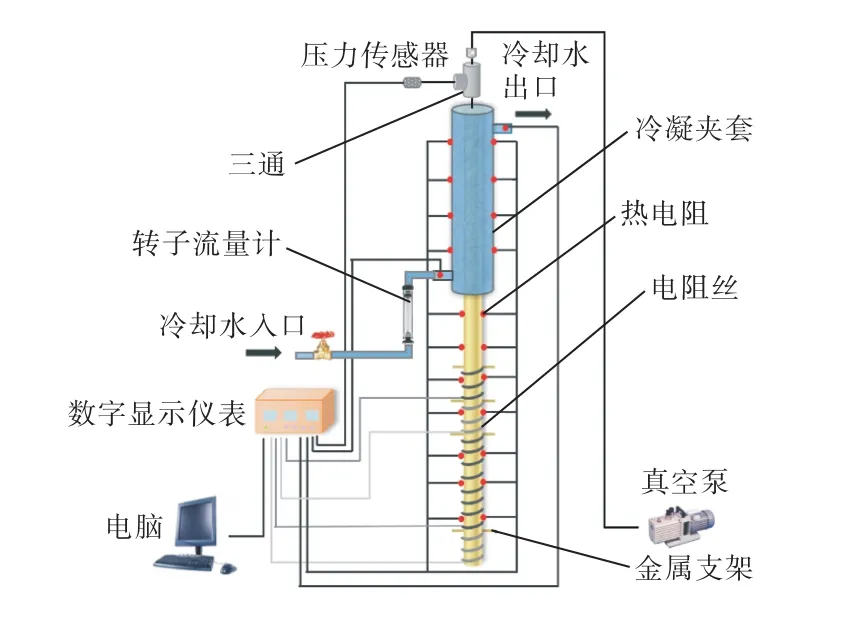

研究中设计并构建了蒸发段长度可变的三相闭式重力热管,如图 1 所示.实验装置主要由闭式重力热管、真空系统以及数据采集系统构成.

图1 实验装置流程Fig.1 Schematic diagram of the experimental apparatus

装置的核心是闭式重力热管,其直径为Φ22 mm×1.5 mm,总长为 600 mm.从下到上可分为蒸发段、绝热段和冷凝段 3 部分.冷凝段长度为220 mm,采用冷却水夹套冷凝.在冷凝段顶部安装有压力传感器以测量重力热管的工作压力.冷却水的流量由转子流量计计量,实验中固定为 50 L/h.冷却水的进、出口温度采用热电阻进行测量.

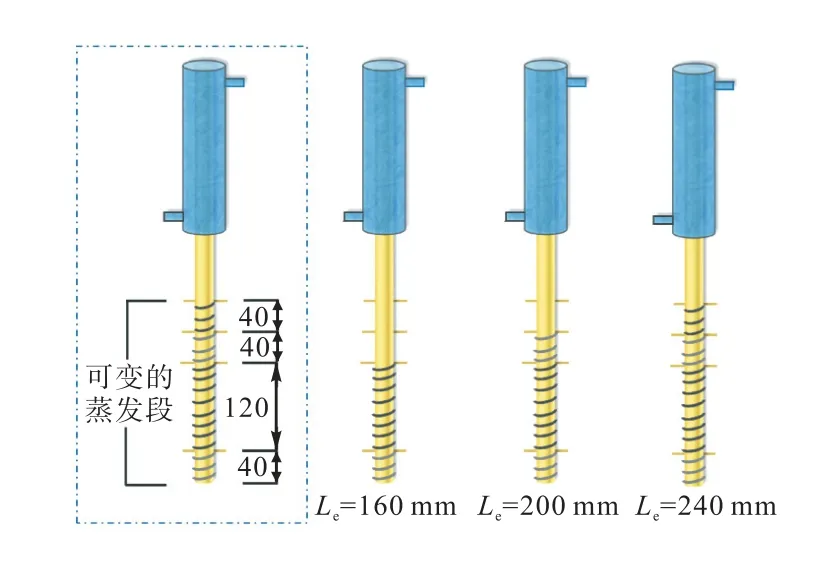

蒸发段由4 个独立的加热段构成.每段均可由加热带(内部为镍铬电阻丝)加热,额定功率为 600 W.蒸发段的长度可以通过控制加热段的组合来进行调整. 研究中选取了 3 种不同的蒸发段长度(Le)设置来进行重力热管传热性能的分析和比较,如图2 所示.

图2 不同的蒸发段设置Fig.2 Different evaporation-section settings

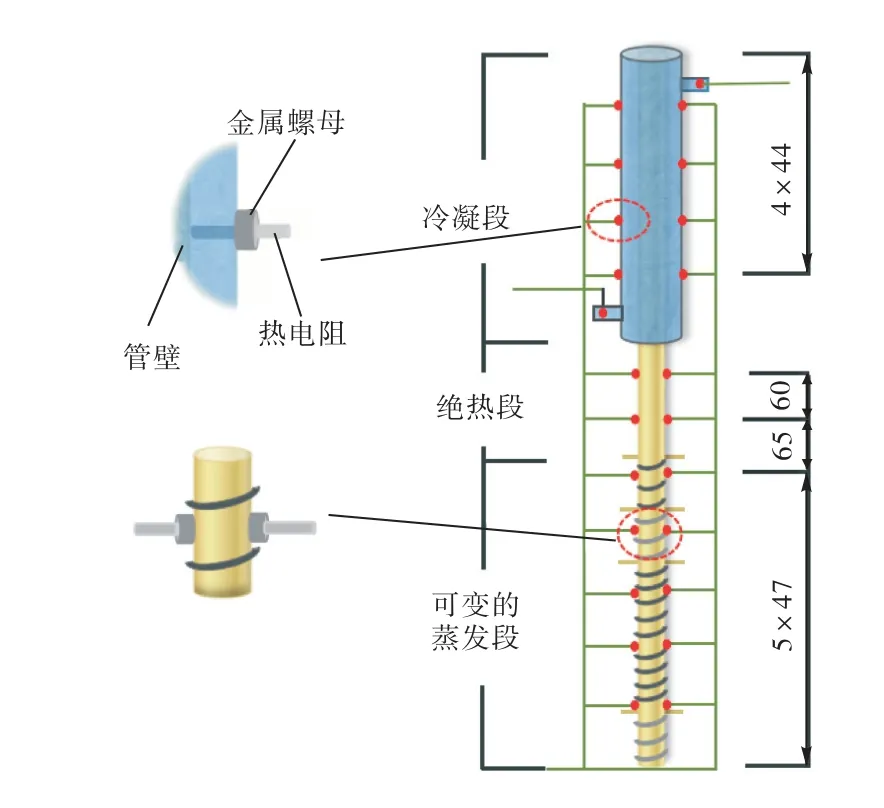

在闭式重力热管外壁两侧沿轴向对称安装了 11对热电阻(RTD),以测量其壁温,如图 3 所示.热电阻已进行了引线电阻补偿.热管外面包有保温棉,以减少热损失.热管启动前采用 2XZ-4 旋片式真空泵(操作极限压力 6×10-2Pa)将系统抽至指定真空,实验中系统初始操作压力为 95 kPa(真空度) .实验中的温度和压力等数据由 AI-501 MF 数字显示仪表显示,并由“组态王”软件实时自动采集至计算机.相关的仪表规格如表1 所示.

图3 热电阻分布及安装Fig.3 Distribution and installation details of the RTDs

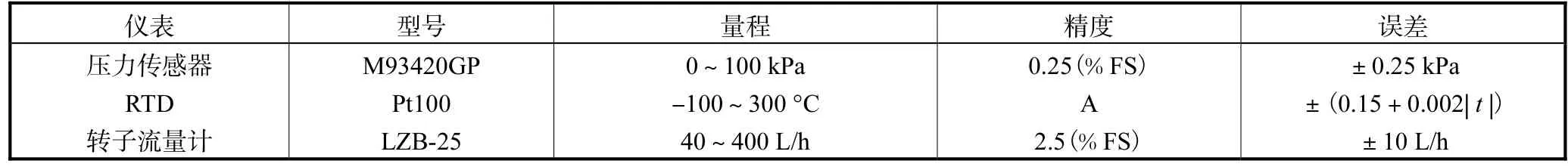

表1 相关仪表的规格Tab.1 Specifications of the relevant instruments

首先,在重力热管中加入一定量的自来水和玻璃珠颗粒.然后,开启真空系统,将热管内部抽至指定真空度,关闭热管顶端阀门.开启冷却水,用转子流量计调节冷却水至指定流量.按照设定的加热段设置开启加热系统,调节加热功率至指定值.待系统稳定后(20 min 内热管温度变化不超过1 ℃),采集温度和压力等数据.改变加热功率、蒸发段长度、固含率和颗粒粒径,重复上述操作.每次运行重复 3 次,以检查实验数据的重复性.

1.2 实验工质和参数

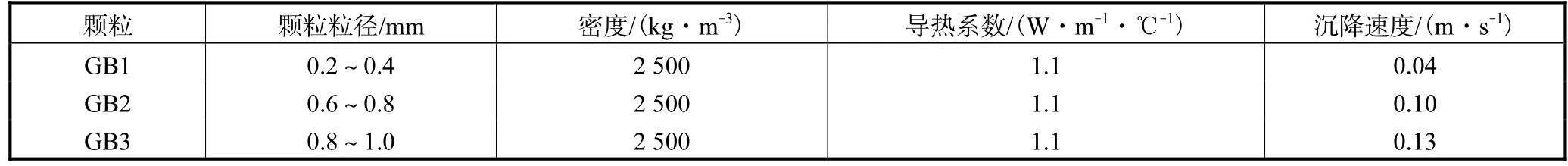

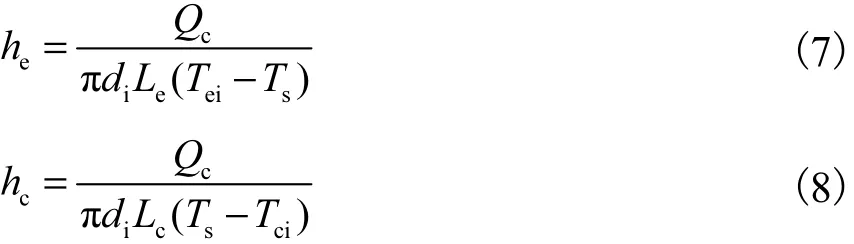

实验中分别选用自来水和玻璃珠颗粒作为液相和固相工质.玻璃珠颗粒的相关物性如表2 所示.

表2 玻璃珠颗粒的相关物性Tab.2 Physical properties of the glass bead particles

本文主要考察在不同的操作参数下,蒸发段长度对三相闭式重力热管传热性能的影响.其中,操作参数主要包括加热功率、固含率和颗粒粒径等.

实验中所采用的加热功率Q 分别为 50 W、100 W、150 W、200 W、250 W 和 300 W.充液率是指所加入的液体工质体积占热管总容积的百分比,实验中固定为17%.固含率sε 是指所加入的固体颗粒堆体积占热管中液体工质体积的百分比,实验中分别取为0%、5%、10%、15%.

1.3 数据处理和误差分析

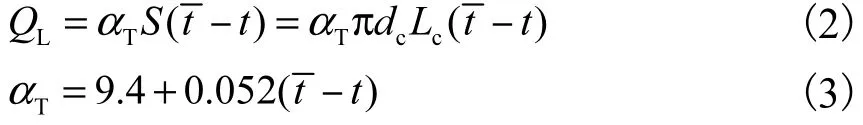

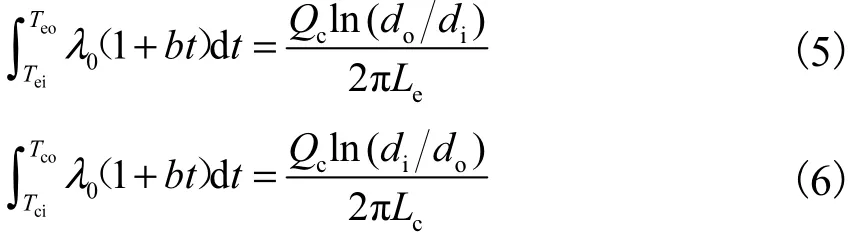

实验中采用冷凝段的传热速率来计算闭式重力热管的对流传热系数和总热阻.冷凝段传热速率计算式为

式中:cQ 为冷凝段传热速率;cρ 和cV 分别为冷却水的密度和流量;cpc 为冷却水的定压热容;it 和ot 分别为冷却水的进、出口温度.

冷凝段的热损失可由式(2)和(3)计算.

式中:αT为冷凝段外表面与周围环境的对流-辐射联合传热系数;dc为冷凝夹套外径;t 和t 分别为冷凝段外表面平均温度和室温.

由于冷凝段保温良好,故热损失很小.经计算,实验范围内最大的热损失不超过 1 W,由此引起的最大相对误差小于0.8%.因此,在计算中忽略了冷凝段的热损失.

闭式重力热管的总热阻可以用来衡量热管的整体传热性能,可由式(4)进行计算.

式中:eiT 和ciT 分别为蒸发段和冷凝段的平均内壁温,可以由所测得的平均外壁温eoT 和coT ,通过一维圆筒壁稳态热传导速率方程进行计算,如式(5)和(6)所示.

式中:di和 do分别为重力热管的内径与外径;Le和Lc分别为蒸发段和冷凝段的长度;λ0为0 ℃时铜的热导率,λ0=383.79 W/(m·℃),b 为温度系数,b=-1.2×10-4℃-1.

蒸发段和冷凝段的对流传热系数也是评价重力热管传热性能的重要指标,可分别由式(7)和(8)进行计算.

式中:sT 为绝热段的平均壁温,此处近似认为等于热管内工作流体的饱和温度.

此外,研究中还采用总热阻减少率rE 来表征三相闭式重力热管的强化传热效果.rE 计算式为

式中thR 和tR 分别为汽-液-固三相和汽-液两相闭式重力热管的总热阻.

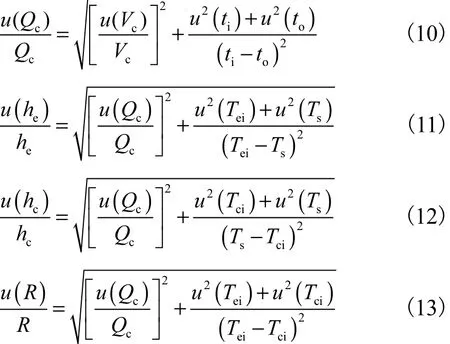

实验中,温度和冷却水流量的测量误差分别为0.1 ℃和 1 L/h.传热速率、对流传热系数和总热阻的不确定度可分别由式(10)、式(11)、式(12)和式(13)来进行计算.

本实验中传热速率、对流传热系数和总热阻的不确定度分别为 4.49%、4.50%和 4.50%,满足工程计算的要求.

2 结果与讨论

2.1 不同蒸发段长度下THPCT的强化传热性能

图 4 为蒸发段长度对 THPCT 总热阻减少率的影响.由图可知,在一定的条件下,玻璃珠颗粒的加入可以强化闭式重力热管的传热,但其传热效果不仅受固含率、加热功率和颗粒粒径等操作参数的影响,而且与蒸发段的长度密切相关.

在 THPCT 中,颗粒存在于蒸发段的液池.液池沸腾时,汽泡的产生、增长、脱离壁面及由液池逸出会引起液池的扰动和对流,进而使固体颗粒发生流化.在颗粒流化的过程中,颗粒与加热壁面之间的相互作用,如剪切和碰撞等,可以减薄和破坏流动和传热边界层,特别是层流底层,因此,可以降低对流传热热阻,强化传热.颗粒与壁面的接触,还可以增加壁面的沸腾核心,促进汽泡从壁面脱离,减小汽泡的脱离尺寸,增加脱离频率,进而增强对壁面的扰动,强化沸腾传热.此外,当颗粒与壁面接触时,由于颗粒的导热系数高于流体,还可以引起附加的热传导,进一步促进传热.对于冷凝段,加入的玻璃珠颗粒虽然对其传热没有直接的影响,但颗粒的流化导致的颗粒之间及颗粒与流体之间的相互作用,可以将液池中的大气泡破碎成小气泡,减小上升到冷凝段蒸汽的雾沫夹带,因此,有利于减小冷凝段液膜的厚度,降低冷凝传热热阻,强化冷凝段的传热.

图4 不同蒸发段长度下三相闭式重力热管的总热阻减少率Fig.4 Reduction ratios for the overall thermal resistance of the THPCT for different evaporation section lengths

由图 4(c)、(d)还可以看出,当固含率较大时,GB1 和GB3 颗粒的总热阻减少率在某些操作条件下出现了负值,表明此时颗粒的加入会导致闭式重力热管总体传热效果的恶化.GB1 颗粒的粒径较小,在相同的固含率下,其数量较多,因此有利于增加汽化核心,增加对加热壁面的碰撞频率;但由于其质量较小,单颗粒对壁面的碰撞强度要小于粒径较大的颗粒.随着加热段长度的增加,蒸发段液池的热流密度减小,不利于颗粒的流化,此时,数量较多的 GB1 颗粒由于堆积,会增加液池中汽泡逸出的阻力,不利于沸腾传热;同时,颗粒层阻力的增加亦会增大逸出汽泡的尺寸,进而增加雾沫夹带和冷凝段的热阻,导致传热恶化.随着加热功率的增加,一方面,蒸发段液池的热流密度增大,壁面上汽化核心的数目增加,因此,削弱了颗粒的强化传热作用;另一方面,此时GB1 颗粒流化程度较好,促进了沸腾传热,使得蒸发段单位时间的上升蒸汽量增加.上升蒸汽流速的增加,加剧了雾沫夹带,阻碍了冷凝段液膜的下降,增加了冷凝段液膜的厚度,不利于冷凝传热,导致传热效果的恶化.对于GB3 颗粒,由于其粒径和沉降速度较大,不易流化.固含率的增加,会进一步增加其流化的难度和汽泡逸出的阻力,因而不利于沸腾和冷凝传热,增加了总热阻.

实验范围内,在不同的蒸发段长度下,THPCT 总热阻减少率的最大值分别为:16.5%(eL =160 mm)、25.4%(eL =200 mm)和 13.5%(eL =240 mm),所对应的玻璃珠粒径分别为:0.8~1.0 mm、0.6~0.8 mm、0.8~1.0 mm.因此,从强化传热的角度考虑,THPCT蒸发段的长度应适中,所采用的玻璃珠颗粒粒径不宜过小.

2.2 蒸发段长度对闭式重力热管总热阻的影响

图5 对比了在不同的操作参数下,蒸发段长度对THPCT 总热阻的影响.由图可知,在不同的颗粒粒径下,THPCT 的总热阻均随着蒸发段长度的增加而减小.蒸发段长度为 160 mm 时的总热阻最大为蒸发段长度为 240 mm 时总热阻的 1.6 倍,所对应的粒径为0.8~1.0 mm,如图5(c)所示.

蒸发段长度对 THPCT 总热阻的影响,取决于其对蒸发段和冷凝段传热影响的综合效应.蒸发段的传热面积增大,在一定的加热功率下,有利于降低蒸发段的壁温,减小总热阻,如图 6 所示.随着蒸发段长度的增加,蒸发段的壁温最大可降低 17.1 ℃,所对应的粒径为0.8~1.0 mm,如图6(a)所示.

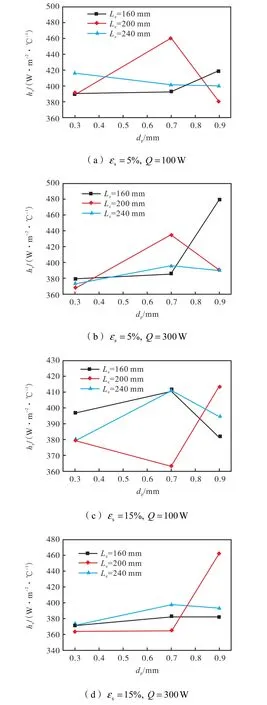

图 7 所示为不同的颗粒粒径下,蒸发段长度对THPCT 蒸发段对流传热系数的影响.

图5 蒸发段长度对THPCT总热阻的影响Fig.5 Effect of evaporation section length on the overall thermal resistance of the THPCT

图6 蒸发段长度对蒸发段平均内壁温的影响Fig.6 Effect of evaporation section length on the mean inner-wall temperature of the evaporation section

对比图5 和图7 可知,蒸发段对流传热系数随蒸发段长度的变化趋势与总热阻不同,并非单调地随蒸发段长度的增加而降低.与总热阻相比,蒸发段对流传热系数随蒸发段长度的变化趋势更为复杂,明显地受颗粒粒径等操作参数的影响.这也反映了闭式重力热管的总体传热性能是蒸发段和冷凝段传热共同作用的结果.

图7 蒸发段长度对蒸发段对流传热系数的影响Fig.7 Effect of evaporation section length on the convective heat transfer coefficient of the evaporation section

一方面,当蒸发段长度较小时,其受热面积小,在相同的加热功率下,加热壁面上的热流强度和过热度较大,壁面上的汽化核心较多,泡核沸腾较为剧烈,有助于减小蒸发段的对流传热热阻.同时,泡核沸腾剧烈,还将增加对液池的扰动,增强颗粒的流化效果,促进颗粒与壁面之间的相互作用,进一步强化传热,降低对流传热热阻.另一方面,蒸发段的对流传热由蒸发段底部的池沸腾和液池以上回流冷凝液膜的膜状蒸发构成.膜状蒸发的液膜厚度较薄,对流传热热阻较小,其传热效果要好于池沸腾.而在本研究中,闭式重力热管的充液率一定,不同设置的蒸发段高度均高于蒸发段中液池的初始高度.因此,随着蒸发段长度的增加,膜状蒸发区域在蒸发段传热中所占的比例增大,有利于降低增发段的平均对流传热热阻.在上述因素的共同作用下,蒸发段对流传热系数随着蒸发段长度的增加呈现出如图7 所示的规律.

由图7 还可以发现,在各种蒸发段长度和操作参数下,蒸发段对流传热系数随颗粒粒径的变化基本上都会出现一个极值.如蒸发段长度为 200 mm 时,对于较小和较大的固含率,蒸发段对流传热系数分别在0.6~0.8 mm 的粒径出现极大值和极小值,相应的对流传热系数分别为 460.4 W/(m2·℃)和 363.2 W/(m2·℃),如图 7(a)和(c)所示.

其原因主要在于:在相同的固含率下,颗粒粒径的增加,一方面,会减少液池中颗粒的数量,降低颗粒与加热壁面之间的作用频率;同时,颗粒的沉降速度增大,也会增加颗粒流化的难度,不利于强化传热.但另一方面,颗粒对加热壁面的影响不仅与颗粒和壁面的碰撞频率有关,还取决于颗粒对壁面的碰撞强度.在一定的固含率下,粒径较大的颗粒虽然会使其对壁面的作用频率有所降低,但由于其体积和质量的增大,有利于增加对壁面的碰撞强度和影响范围,有利于强化传热.因此,在这两方面因素的共同作用下,对于不同长度的蒸发段设置,蒸发段对流传热系数随着颗粒直径的变化基本上均会出现一个极大或极小值.

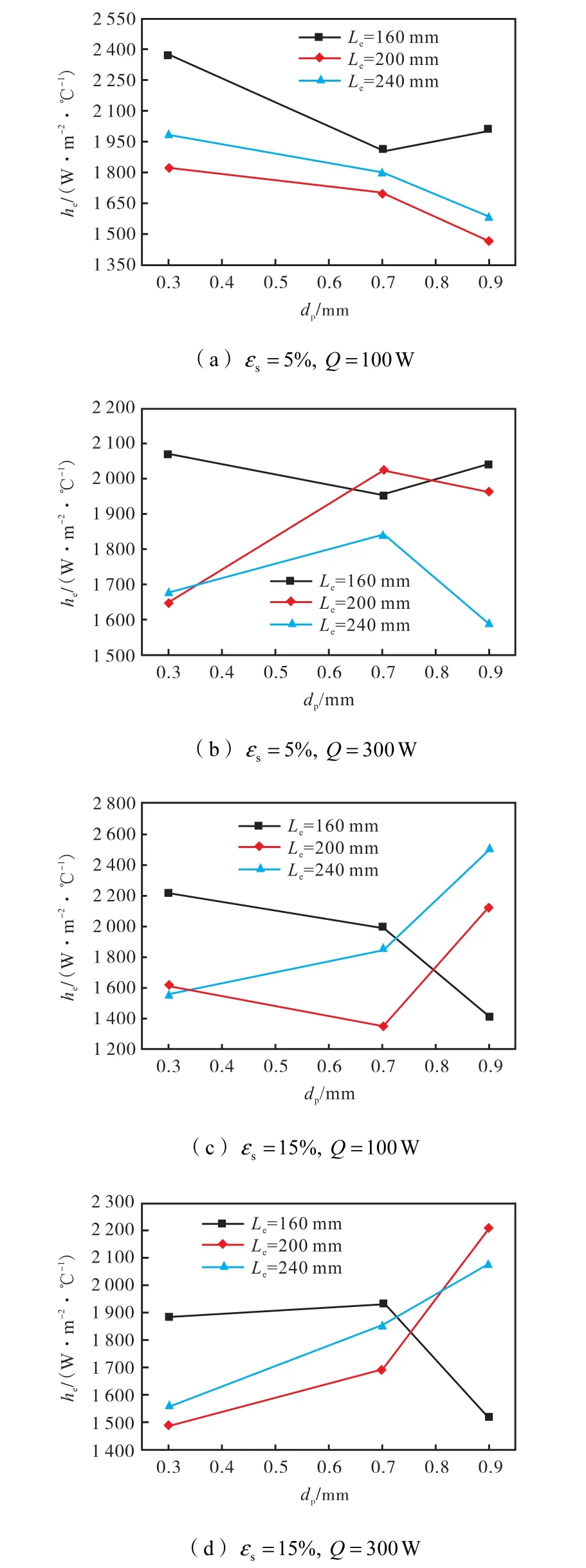

图 8 所示为蒸发段长度对冷凝段对流传热系数的影响.同蒸发段对流传热系数相似,冷凝段对流传热系数同样到受蒸发段长度和操作参数的多重影响,呈现出不同的变化规律.

三相闭式重力热管中玻璃珠颗粒的加入,对冷凝段的对流传热系数具有间接的影响.这种影响主要来自于蒸发段的对流传热情况.在一定的加热功率下,蒸发段长度的增加,一方面会降低蒸发段的壁面过热度,抑制泡核沸腾,不利于对颗粒的流化和汽泡的破碎,不利于减小雾沫夹带和对冷凝液膜的扰动;但另一方面,由于液池中泡核沸腾的减弱,也会相应地降低雾沫夹带.

图8 蒸发段长度对冷凝段对流传热系数的影响Fig.8 Effect of evaporation section length on the convective heat transfer coefficient of the condensation section

颗粒粒径较小时,在相同的固含率下,液池中颗粒的数量较多,有利于增加颗粒与加热壁面之间的作用频率,增加汽化核心,促进沸腾传热;同时,颗粒的沉降速度也较小,易于流化,有利于破坏加热壁面上的流动和传热边界层,促进汽泡从加热壁面上脱离,减小汽泡的脱离尺寸,促进蒸发段的对流传热;此外,颗粒的充分流化还有利于将大气泡破碎成小气泡,减小雾沫夹带.蒸发段的传热强化后,有利于降低蒸发段的平均壁温,减小热损失,增加蒸发段的实际输入热功率,使得蒸发段单位时间的上升蒸汽量增加.上升蒸汽流速的增加,一方面会增强冷凝段下降液膜的湍流;另一方面,也会阻碍液膜下降,增加雾沫夹带和冷凝段液膜的厚度,不利于冷凝传热.

颗粒粒径增加,在一定的固含率下,将会降低液池中颗粒的数量,减少颗粒与壁面的接触频率,增加颗粒流化的难度;但此时单颗粒的体积和质量增加,将会提高对壁面和汽泡的剪切和碰撞强度.因此,在上述各种因素的共同作用下,冷凝段对流传热系数随着蒸发段长度的变化呈现出不同的变化趋势.

在蒸发段和冷凝段传热效果的共同影响下,最终导致三相闭式重力热管的总热阻随蒸发段长度的增加而减小.

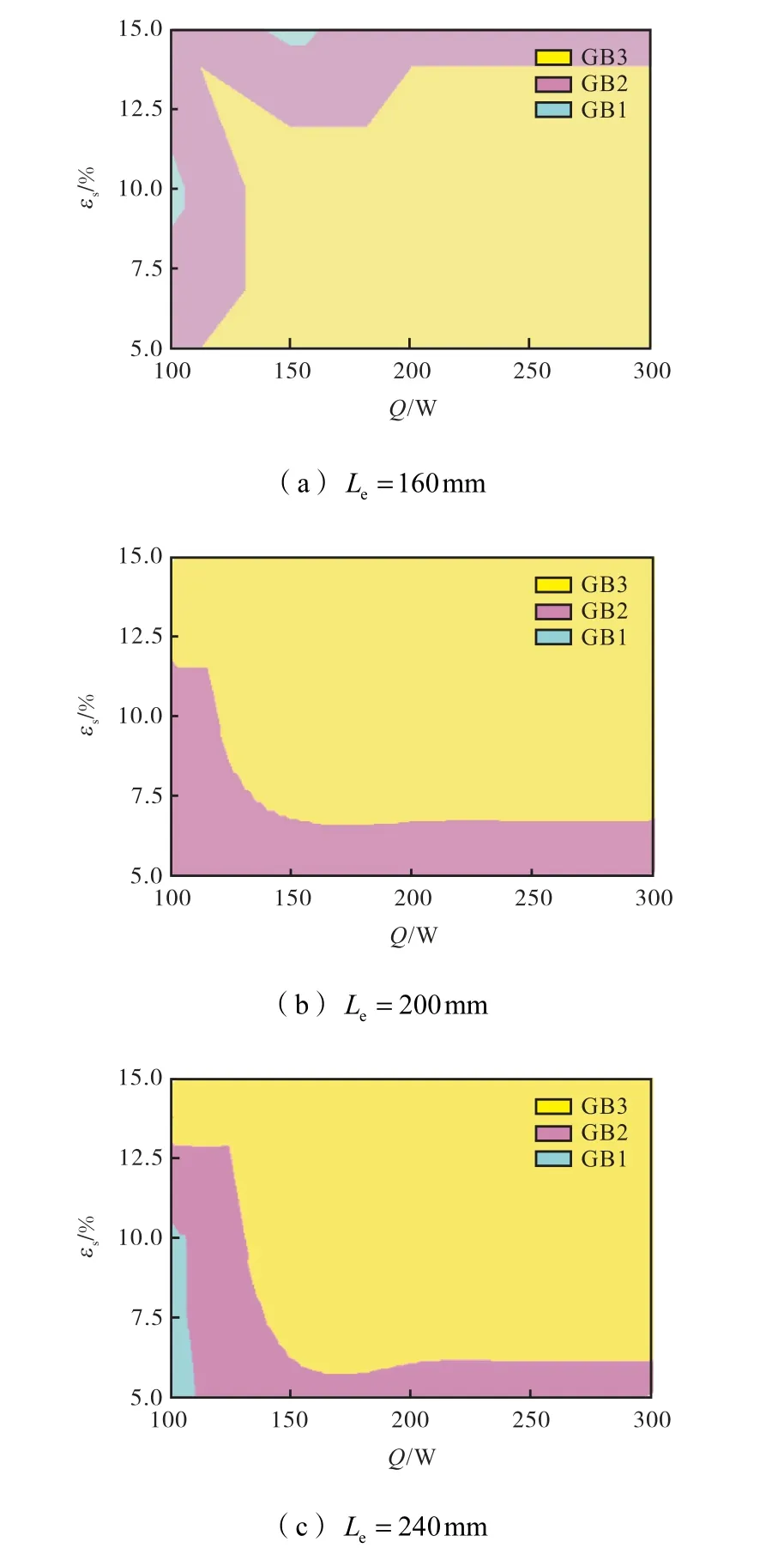

为综合反映蒸发段长度和操作参数对 THPCT传热性能的影响,本文还构建了相关的三维图.图 9所示为不同的蒸发段长度下,最优颗粒粒径随操作参数的变化规律.此处,最优颗粒粒径是指实验范围内,在相同的操作参数下,THPCT 总热阻减少率最大时所对应的颗粒粒径.由图 9 可知,在各种不同的蒸发段长度下,最优颗粒主要是粒径较大的 GB3 和GB2,这主要是由于粒径较大的颗粒对加热壁面和汽泡的碰撞动能更大所致.图9 有助于在不同的蒸发段长度和操作参数下确定适宜的颗粒粒径.

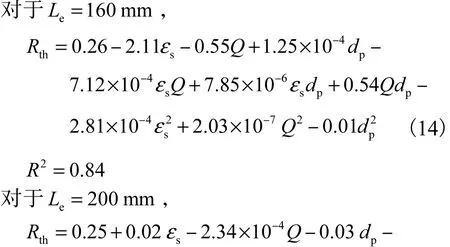

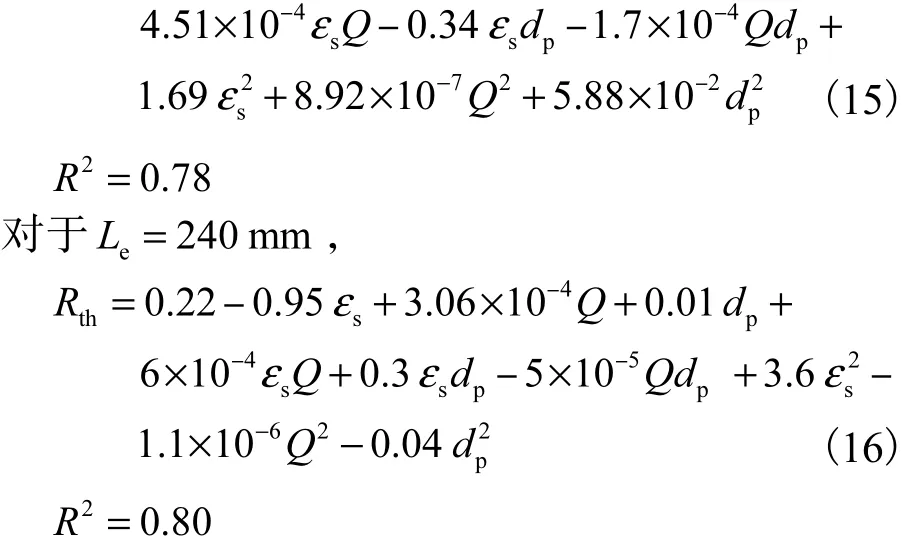

此外,对于 Le=160 mm 、 Le=200 mm 和 Le=240 mm 3 种蒸发段长度,本文还建立了三相闭式重力热管总热阻的经验关联式,分别如式(14)、式(15)和式(16)所示.

图9 不同蒸发段长度下操作参数对最优颗粒粒径的影响Fig.9 Effect of the operating parameters on the optimal particle diameter under different evaporation section lengths

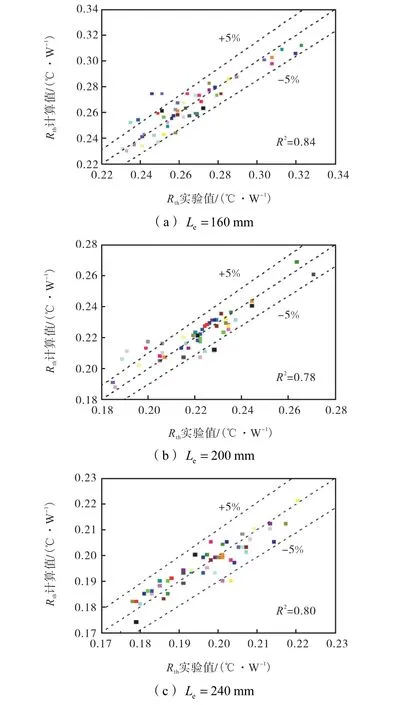

实验数据与模型计算值的对比如图 10 所示. 由图可知,大部分的实验点都落在±5%的相对误差限内,模型计算值与实验数据吻合较好.

图10 总热阻的模型计算值与实验数据的对比Fig.10 Comparison of model results of the overall thermal resistance with the experimental data

3 结 论

(1) 在不同的蒸发段长度下,玻璃珠颗粒的加入均可以在一定的条件下强化闭式重力热管的传热,但其传热效果不仅受固含率和加热功率等操作参数的影响,而且与蒸发段的长度密切相关.对于Le=160 mm 、Le=200 mm和 Le=240 mm3 种不同的蒸发段长度,总热阻的最大减少率分别为 16.5%、25.4%和 13.5%.此时,所对应的颗粒粒径分别为0.8~1.0 mm、0.6~0.8 mm 和 0.8~1.0 mm.

(2) 随着蒸发段长度的增加,三相闭式重力热管的总热阻减小.

(3) 从强化传热的角度考虑,三相闭式重力热管蒸发段的长度应适中,所采用的玻璃珠颗粒粒径不宜过小.

(4) 构建了不同的蒸发段设置下,操作参数对三相闭式重力热管传热性能影响的三维图和总热阻经验关联式,以用于指导工业实践.模型数据与实验结果吻合较好.