装车姿态倾斜的发动机冷试设备定位夹紧旋转机构的设计

2021-04-17钱霞美

钱霞美

(上海华依科技集团股份有限公司,上海 201299)

0 引言

近年来,汽车行业的飞速发展,促进了车用发动机的多样化,作为发动机装配质量控制所配套的冷试设备也在往多样化发展。通常发动机装车姿态为直立式,所以发动机在冷试时也设计为直立状态,但是对于装车姿态倾斜的发动机,其油底壳形状、机油泵吸油口取油位置为倾斜设计,如果在直立状态被冷试设备拖动时,机油泵取油口是取不到机油的。此种情形下的发动机运转缺乏润滑,无法进行正常冷试。传统的解决方案采用多加机油的方式来解决,即在冷试前工位加上多于出厂时的机油量,确保冷试时发动机内部零部件可以充分润滑,冷试结束后再把多余机油抽出。这样的工艺方式不仅导致成本增加,同时机油在加注和抽出过程容易二次污染。针对以上问题,提出发动机以倾角状态全自动在线冷试的方法,既可以最大程度模拟真实工况,也可以避免上述问题的出现。

该方法是通过冷试设备把装车姿态倾斜的发动机整体旋转到需要的角度,并维持在此角度下拖动发动机运行,各测试机构也相应地倾角布置,来实现发动机倾角状态在线测试。该方法的关键是需要设计一套能满足冷试需求并可旋转到装机角度或接近装机角度的定位夹紧机构。

1 夹紧机构设计目标

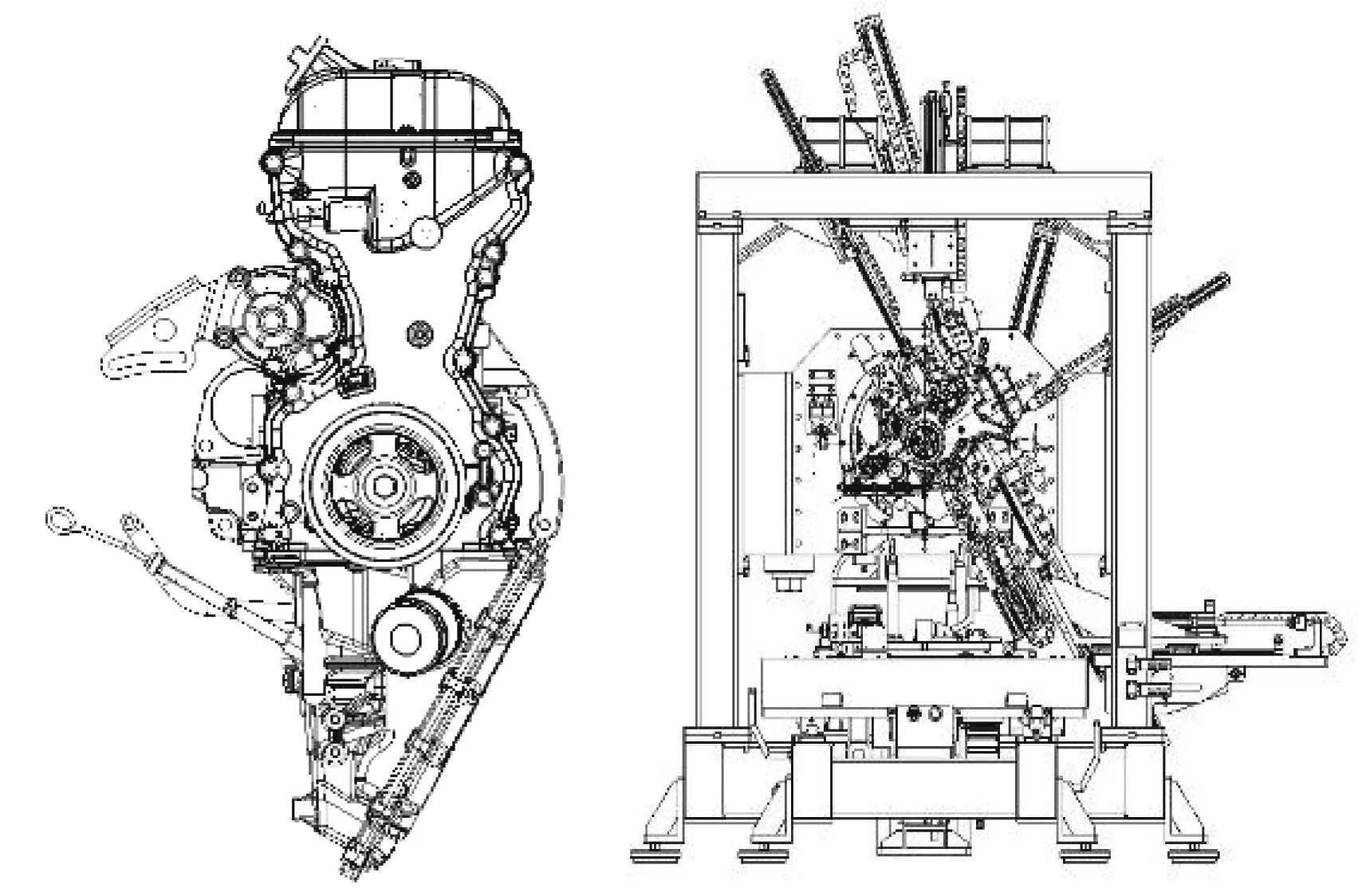

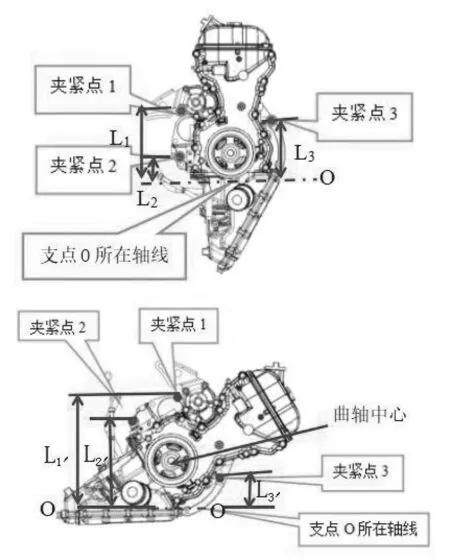

装车姿态为直立式的发动机,其冷试试验台如图1所示。要满足装车姿态为倾角的发动机冷试需求,可以在装车姿态为直立式的传统冷试设备中增加一套可旋转的定位夹紧机构,将装车姿态为倾角的发动机旋转至一定的倾角,如图2所示。

图1装机状态为直立的发动机和冷测试试验台

图2装机状态为倾角60°的发动机和冷试试验台

当发动机进入冷试台架并固定后,通过定位夹紧机构带动发动机绕其曲轴中心线旋转到装机角度或接近装机角度,然后实施测试作业。

这样一套定位夹紧机构首先需要满足测试台架基本的全自动测试要求,其次需要保证每台发动机进入台架测试时有可靠的重复定位精度,最后要能够实现模拟发动机倾斜至目标角度下的运行状态。

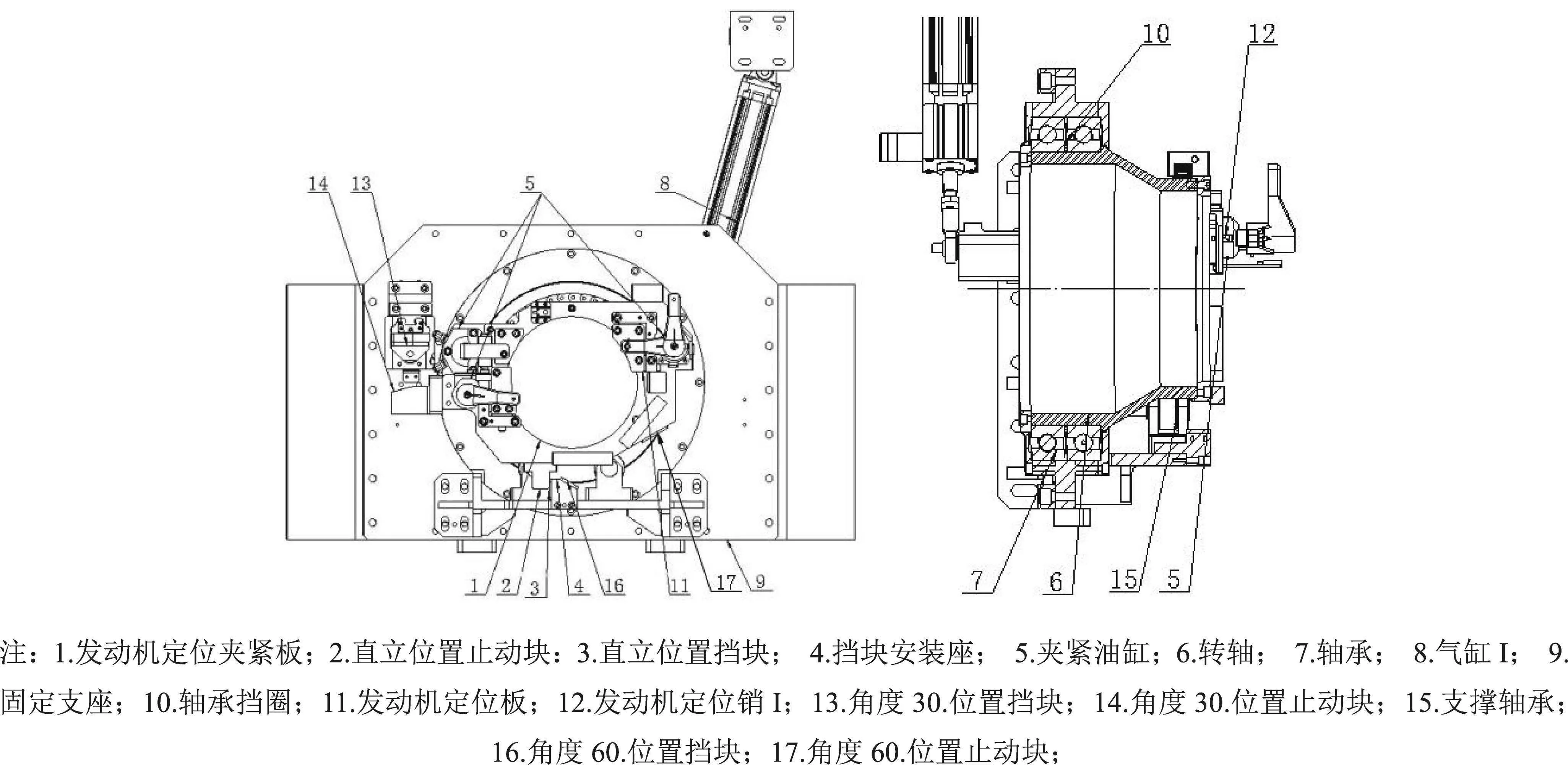

图3发动机定位夹紧自动旋转机构和回转中心剖视图

因此提炼定位夹紧机构设计需达到目标为

(1)机构可绕曲轴中心线旋转;

(2)机构的旋转采用气缸作为执行元器件;

(3)机构旋转到位和复位采用挡块方式;

(4)机构可以旋转至多个给定的角度;

(5)定位精度好,间隙可调,满足自动测试工位需求;

(6)机构内部需要有足够的空间,确保测试台架中拖动发动机曲轴旋转的驱动装置可以从定位夹紧机构内部穿过;

(7)定位夹紧机构需要为倾角状态下布置的各测试装置预留空间。

2 定位夹紧机构整体布局

目前市场上发动机装机角度多为15°、30°、45°、60°,经试验验证,装机角度为15试的发动机直立运转时可以正常建立油压,没有倾斜测试的必要性,可直立进行测试;同样的装机角度为45°的发动机可以在旋转30°位置进行测试,因此将定位夹紧机构通常设计为满足0°、30°、60°三种角度状态,既可以简化设计、节约成本,也可以满足绝大部分的装机倾斜角度发动机的冷测试需求。机构为自动旋转机构,其组成如图3所示。

图3中,部件1、2、5连接在部件6上,可由气缸8驱动随轴承7的内圈回转,气缸缩回到位为零度,伸出到位为30圈位置或60或位置。到位角度由部件2、3、4、13、14、17控制,当旋转角度30,位置时,此时气缸驱动部件13前进状态,部件13、14贴合,当旋转角度60,位置时,此时气缸驱动部件13退回状态,止动块17和挡块16贴合。

这种机构绕曲轴中心顺时针转动至30机和60机两个角度都有死限位,调整完成后每台发动机旋转角度的重复精度可以保证。由于测试装置分布在整个发动机的主体部位,为避让空间,定位固定位置只能设置在发动机缸体的后端面,这就导致发动机质心远离夹紧机构。受重力产生的倾覆力矩影响,整个旋转机构产生的间隙会被放大并对整个设备精度造成影响。因此,通过在部件6回转轴底部布置两组轴承组件部件15,将其安装底座设计为腰型孔,并根据装配调试需要微调安装高度,通过调整回转轴承部件7与内圈的安装轴向间隙来减小轴承游隙,最终减少重力产生的倾覆力矩所带来的精度影响。

3 定位夹紧机构的设计和计算

由于发动机外型是确定的,夹紧机构设计的关键首先需要考虑夹紧的定位如何设计以及满足夹紧需要的夹紧力如何计算,其次需要考虑旋转机构轴的尺寸及配套轴承满足寿命需求,第三是利用有限元分析进行仿真计算并优化轴的结构设计,使其满足刚性需求。

以某型发动机为例:发动机重量为120 kg,装机角度为60机;测试该款发动机机构需停止在2个位置角度,即0位和60置,动作节拍(来回):6 s;电机拖动扭矩最大值Tmax=300 NM,此数值来源于发动机排量及设计经验所得。

3.1 定位夹紧设计和夹紧力计算

根据发动机的特征,利用发动机缸体上与变速箱连接的定位孔和发动机上与变速箱连接的端面,采用“一面两销”定位方式。定位夹紧后设备的驱动轴系与发动机中心轴(曲轴中心)有良好的同轴度。

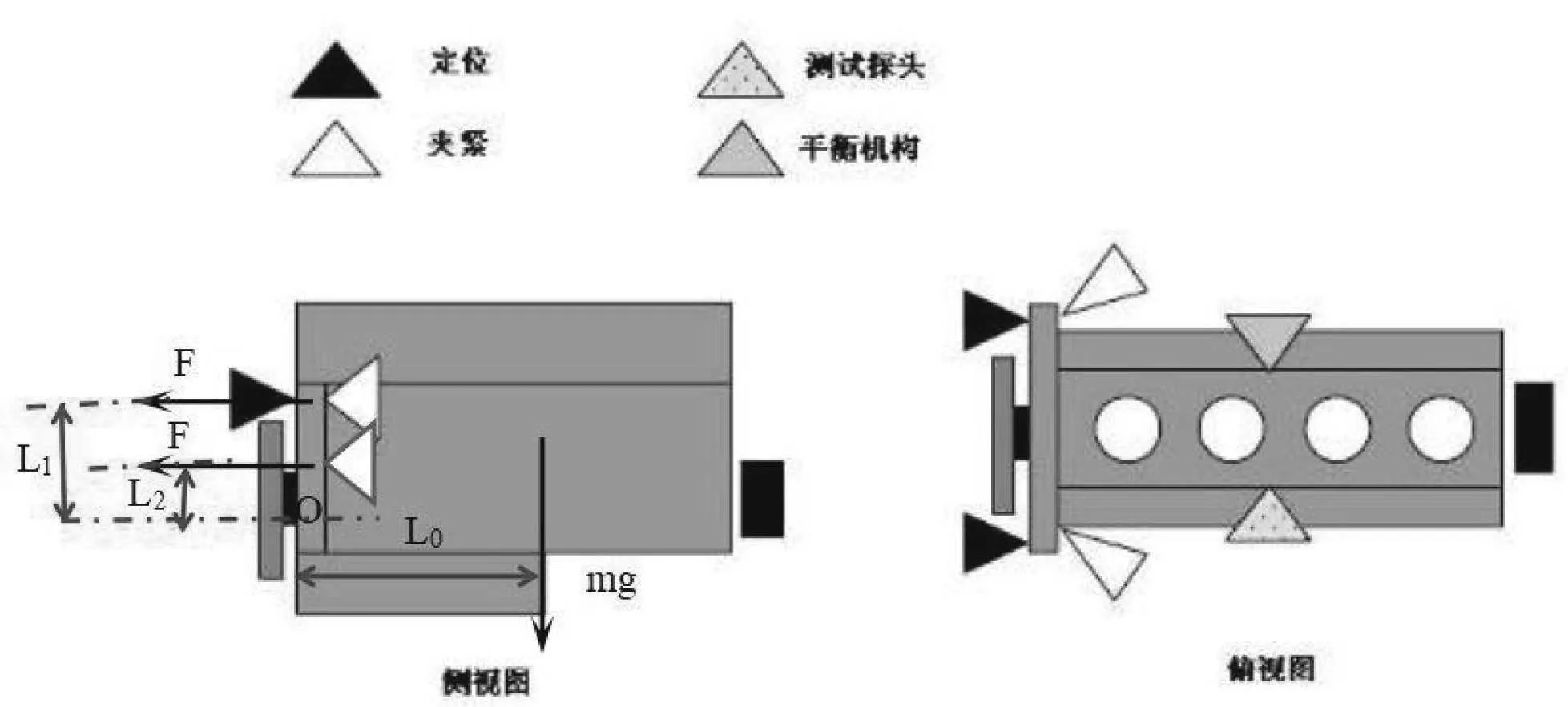

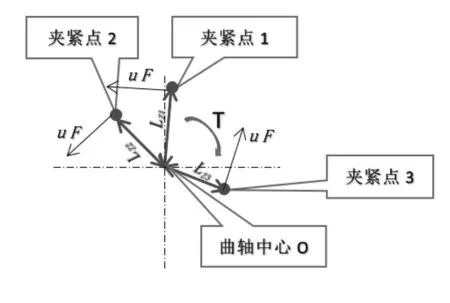

通过设计三个压紧点,抱住发动机缸体端面的两侧,从而将发动机固定在测试台架上;夹紧后如图4所示。

图4发动机夹紧示意图在发动机旋转

夹紧力的计算和选型如下:侧视图方向受力如图4所示,夹紧力主要克服发动机重力产生的倾覆力矩,发动机后端面与台架定位面贴合的最下位置是支点O,三个夹紧力一样大为F,夹紧点避开可能干涉的区域和测试机构的对接空间,按实际情况,选定图5中3个夹紧点,在发动机竖直状态时,夹紧力需满足:

FL1+FL2+FL3≥mg×L0

(1)

式中,L1为发动机竖直状态时夹紧点1相对支点的距离(mm),L2为夹紧点2相对支点的距离(mm),L3为夹紧点3相对支点的距离(mm)。

到60机时,因旋转角度的变化,而重力大小和方向不变,支点也发生变化,它们相对支点的距离也产生变化,此时夹紧力需满足:

FL1′+FL2′+FL3′≥mg×L0

(2)

式中,L1中为发动机在60动状态时夹紧点1相对支点的距离(mm),L2为夹紧点2相对支点的距离(mm),L3为夹紧点3相对支点的距离(mm)。

夹紧力F只要满足上两个条件,即可符合在竖直状态下和在旋转到60满状态下的静态受力。

图5发动机直立和倾斜状态夹紧点示意图

同时,为保证测试时的数据的稳定性,发动机夹紧后,在测试过程中不容许有滑动,所以夹紧产生的摩擦力矩需克服测试时的最大扭矩,如图6所示。

uFLZ1+uFLZ2+uFLZ3≥Tmax

(3)

式中,u为静摩擦系数取0.15,Tmax为电机拖动扭矩,取300 Nm;LZ1为夹紧点1相对发动机曲轴中心线的距离,mm;LZ2为夹紧点2相对发动机曲轴中心线的距离(mm),LZ3为夹紧点3相对发动机曲轴中心线的距离(mm)。

图6夹紧发动机的力克服扭力受力简图

由上式可计算得出符合要求的油缸夹紧力F,按此要求选用适合的压紧油缸和供油系统即可,这里不做详述。

3.2 定位夹紧机构轴及轴承寿命的设计

3.2.1初选轴的材料及热处理

选择轴的材料为40Cr,调质处理,由机械设计手册[1]:抗拉强度σ抗=650 MPa,屈服极限σ屈=450 MPa,许用静应力[许用静应力由机械MPa。

3.2.2初估轴的直径

受冷试功能和结构限制,轴中心空间需安装与轴同心的驱动连接机构,用于连接发动机曲轴并拖动发动机运转,示例中的驱动连接机构的前段最大轮廓尺寸为380 mm、后段最大轮廓尺寸为310 mm,所以轴需要设计为前段中间通孔内径da0大于380 mm、后段中间通孔db0大于310 mm的中空台阶轴,并根据轴的受力设计轴的外径。参照机械设计手册按转矩计算,轴外径d的计算公式如下:

(4)

式中,ν为轴内径d0(mm)与轴外径d(mm)的比值,取0.89;[τ]为许用切应力(MPa),取30 Nmm2;T为扭矩(Nm),根据示例发动机的已知条件通常取电机拖动扭矩的最大值Tmax=300 NM=300 000 Nmm计算。

代入各参数,计算得到轴的外径d≥51.6 mm。da0为轴的前段内径,取405 mm;则da外径≥455 mm,取460 mm;db0为轴的后段内径取320 mm;db为轴的后段外径≥360 mm,这里取值360 mm。

3.2.3轴的结构设计

根据轴径尺寸和受力,选取一组轴承(见图3中序号7),该轴承主要承受径向力,能承受轻微的轴向力,故选用深沟球轴承合适,根据机构特点,轴承内径为460 mm,根据机械设计手册选择型号61892。

因工件的外形特点,轴承靠近轴根部,悬臂长,所以在轴不干涉外围的情况下,布置两个轴承(见图3中序号15)进行支撑。如图3所示,选用气缸来驱动轴绕着轴心线旋转,则气缸力F为:

F=T/R

(5)

式中,T取电机拖动扭矩的最大值Tmax=300 NM=300 000 Nmm,R为气缸施加力的回转半径R=210 mm。代入各参数,计算得到气缸力为1 428.5 N。

考虑一般的气压损耗,选择合适缸径的气缸即可。气缸应自带机械夹紧单元,配合调压阀使用。当机构转动到测试角度后,气缸自带的机械夹紧单元保持锁定,防止气源压力波动对测试结构产生影响。

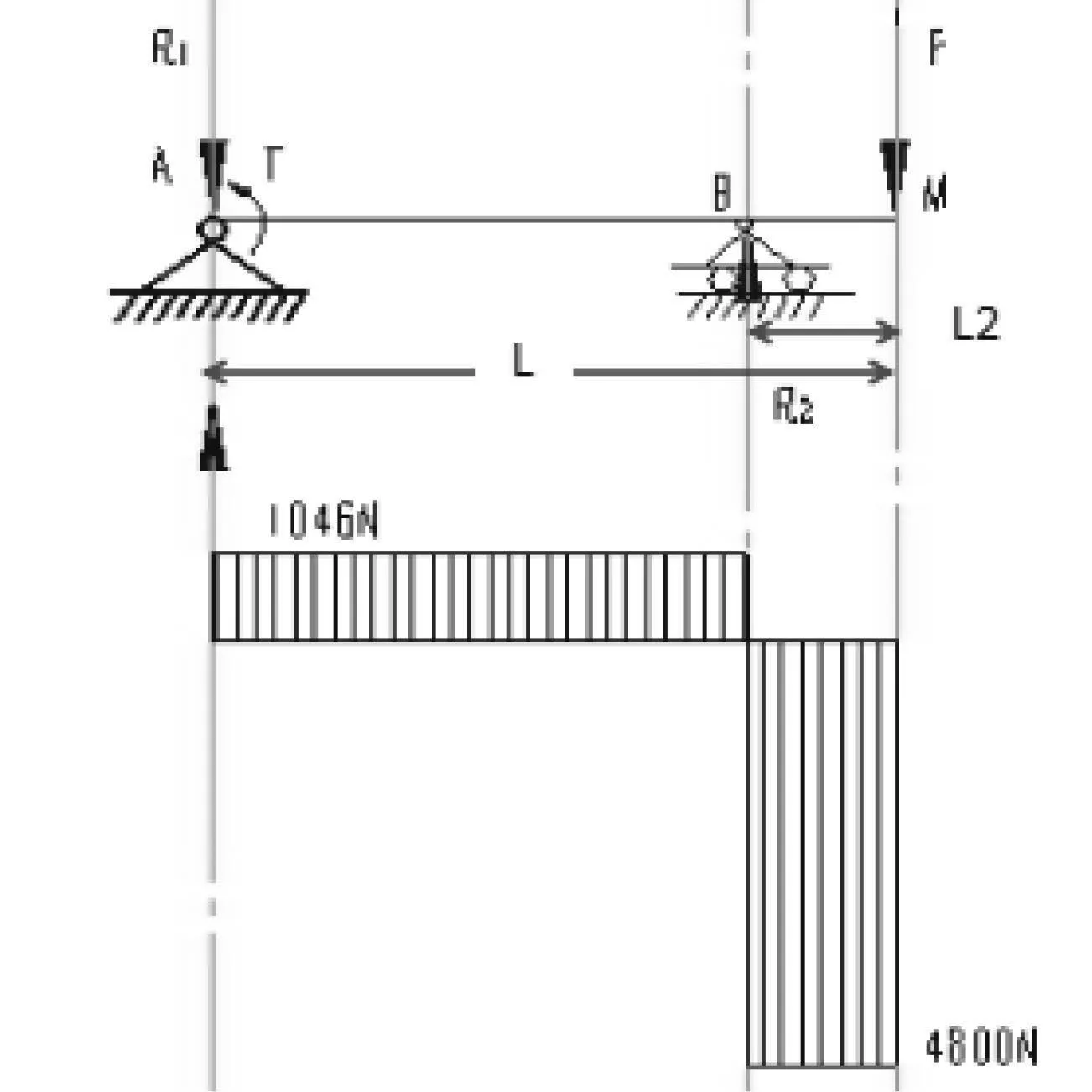

3.2.4计算轴承寿命

根据示例发动机结构,轴承受扭矩T=300 000 Nmm,承受工件与自身的重力为2 800 N,往下冲击力2 000 N,合成力F=4 800 N,由于轴越长倾覆力矩越大,因此轴应尽可能地设计为最短型式。根据所选择轴承作简图(见图7)计算轴的支反力如下:

轴承A的支反力为:

(6)

支撑轴承B处的支反力为:

(7)

图7轴的载荷分布图

式中,L为轴的长度取222.5 mm,L1为轴承7中点到支撑轴承15中点间距取174 mm,L2为支撑轴承15的中点到工件与自身的质心距离取48.5 mm。

代入各参数,计算得轴承A处的支反力R1为1 046 N,轴承B处的支反力R2为6 138 N。

根据支撑A处受力及轴径要求,选取型号61892轴承,其相关参数:内径d为 460 mm,外径D为580 mm,宽B 为56 mm,基本额定动载荷C为322 000 N,基本额定载荷Co为538 000 N,极限转速为600 r/min 。

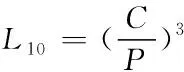

发动机被定位夹紧后,轴承只受径向力作用,径向力大小如图7所示,径向载荷Fr=R1=1 046 N,当量载荷即为径向载荷P=R1=1 046 N,则:

(8)

式中,L10为基本额定寿命(106转);L10h为基本额定寿命(h);ω1为轴的最大转速(r/min),根据已知的运行节拍计算为3.3 r/min 。

代入各参数,计算得基本额定寿命为1.47寿命计17 h。这个寿命按一天12小时的运行时间远大于预期10年寿命,运行转速小于极限转速,可以满足设计要求。

通过GB/T 283-2007选择圆柱滚子轴承NU205E,尺寸如下:内径d为35 mm, 外径D为72 mm ,宽B为29 mm,基本额定动载荷C为57 500 N,基本额定定载荷Co为63 000 N,极限转速7 500 r/min ,计算圆柱滚子轴承的转速:

ω2=iω1

(9)

式中,ω2为B处支撑轴承的转速,r/min;i为轴的外径和轴承的外径比取10.28,ω1为轴的转速,取3.3 r/min,根据节拍换算得出。代入各参数,计算得B处支撑轴承的转速33.92 r/min。

B处轴承只受径向力作用,当量载荷就是径向载荷,则:

(10)

式中,Fr为轴承实际承受的径向载荷径向力大小如图7所示,径向载荷Fr=R2为6 138 N[2]。代入各参数,计算得B处轴承基本额定寿命4.0定寿命11 h。

这里支撑轴承寿命即便一天按12 h的运行时间来计算,也是大于预期10年寿命,运行转速小于极限转速,可以满足设计要求。

3.3 仿真计算和优化设计—有限元分析

轴在载荷的作用下,会产生弯曲和变形。轴所在机构作为冷试定位固定的基础部件,它的设计可靠性和精度稳定性影响到台架测试数据的稳定性,尤其是影响到发动机拖动扭矩和振动测试结果的准确性。结构的刚度除了取决于组成材料的弹性模量外,还同其几何形状、边界条件等因素以及外力的作用形式有关。由于轴内部设计有必要的安装和维修孔,为确保增加的孔对机构的变形影响最小,需要使用有限元软件(ANSYS Workbench)对轴的设计作可靠性验算,就零件结构静力分析、模态分析进行仿真模拟和优化。

3.3.1静力分析和优化结构过程

有限元软件的变形量的定义如下:

(12)

式中,Utotal为单元节点的合成变形量,单位为mm;Ux、Uy、Uz分别为单元节点x、y、z方向的变形量,单位为mm。参照机械设计手册,对于刚度要求高的轴,轴的变形许用值要求为:

[y]=0.000 2L

(13)

式中,L为支撑间跨度,取174 mm。计算所得的设计轴的变形许用值为0.034 8mm。

选择第四强度理论的等效应力,最大应变0.9961 MPa,其定义如下:

(14)

式中,σe为单元合成应力,MPa;σ1、σ2、σ3分别为单元x、y、z方向的拉应力(MPa)[3];许用静应力[σ+1]为260 MPa。即后续静力分析最大变形量y要小于0.034 8 mm,静应力小于260 MPa符合要求。

对轴的模型进行简化处理,网格大小平均为2 mm,节点数量为338 692,单元数为199 076。给零件添加约束弹性支撑和重力加速度,添加扭矩300 Nm,压力2 000 N;选择整体变形;如图8所示。为了更清晰地了解变形状况,图形以1.4e+005倍放大变形量显示的结果:最大变形量是0.00037 mm,最大静应力0.996 MPa,出现在受力点悬臂最远位置,符合理论要求。

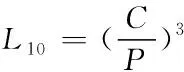

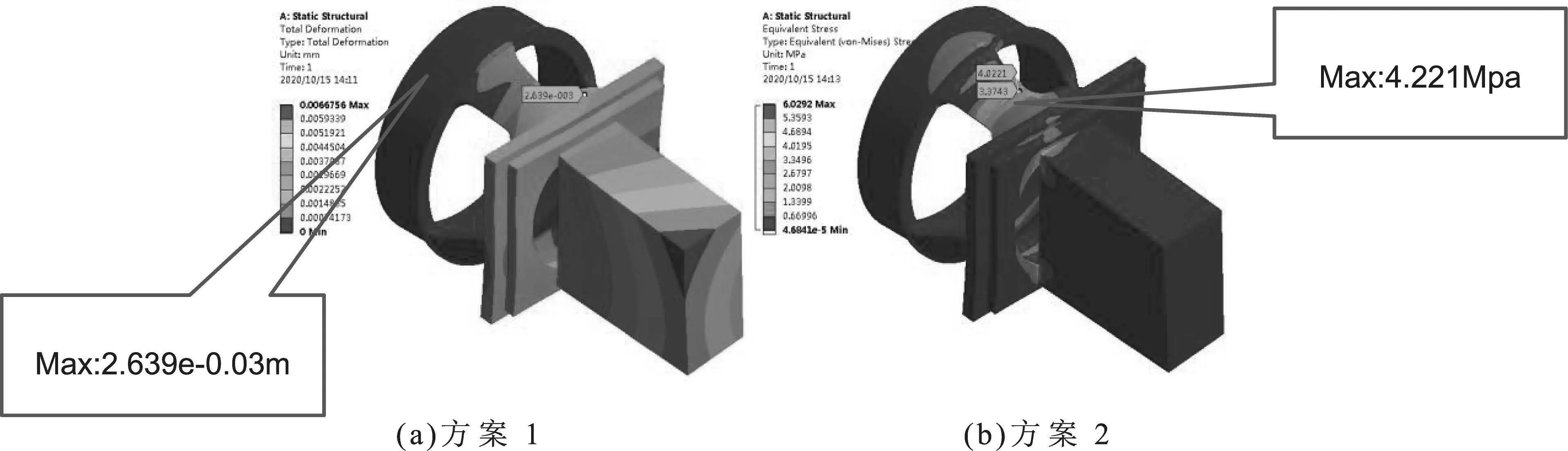

图9模拟发动机夹紧状态两个大维修孔静力分析变形情况

图10模拟发动机夹紧状态3个小维修孔+加强筋静力分析变形情况

图8初始轴静力分析轴变形情况

考虑驱动连接机构维修的方便性,提出在轴外圈两侧增加大的维修孔或三个小维修孔两种方案并建模。为改善轴的刚性条件,对于设三个小维修孔的轴需要在0需到60要的应用角度内,沿重力方向均布设置三处加强筋;同时由于轴后端安装的连接板会对分析结果产生很大的影响,需要将后段连接件和工件的外形、重量及中心位置一并纳入模拟,施加相同的约束、扭矩和力进行比对,结果如图9、图10所示,其最大位移量和应力如表1所示。

表1 模拟发动机夹紧状态静力分析最大位移量和应力对比

从分析结果来看,两个方案的最大变形量都符合要求,一般选用变形更小的方案。

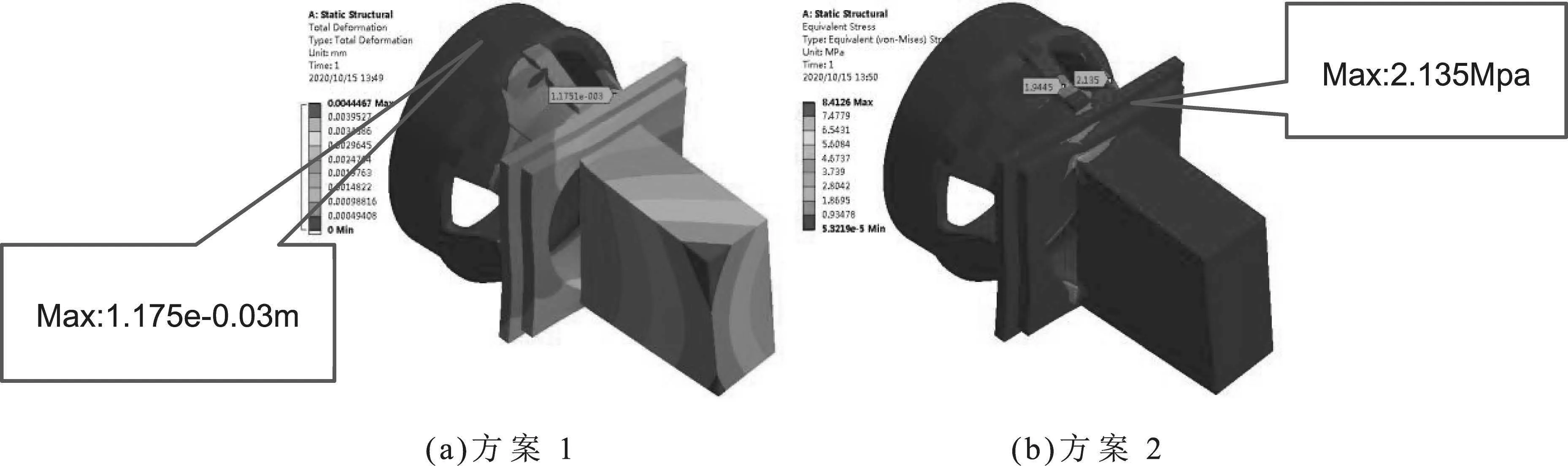

3.3.2模态分析

模态分析主要用来计算结构的固有频率,如果结构固有频率与台架运转频率接近或倍数重合,则运转中会产生共振现象,影响台架的使用寿命和测试结果的判断。通常在设计时会将机构的第一阶固有频率保持在高于所有的激振力频率或自激频率一定范围内。测试过程中,发动机固定在定位机构上,曲轴被拖动运转,其运转的振动频率传递到机构上,机构设计需要避开该固有频率范围。

示例中为四冲程发动机,发动机冷试时最高转速为2 000 r/min,频率为33.3 Hz,发动机旋转2周,完成活塞四冲程运转,是振动的主要来源,所以四冲程发动机振动频率是主轴转动频率的2倍,为66.6 Hz。固有频率与零件的材料、质量、和形状有关,为避免测试时发生共振,分别对带两个大维修孔的轴和带三个小维修孔+加强筋的轴进行模态分析。为了使计算结果更加准确,确保有效质量参与比例大于0.90[4],对模型进行60阶计算阶次,截取前6阶频率,如表2所示。三小孔轴前6阶的固有频率值,都大于两大孔轴,尤其第一阶振型图(见图11),两个大维修孔的轴的第一阶固有频率818.42 Hz,小于三个小维修孔+加强筋的轴的第一阶固有频率1 057.8 Hz,因此三个小维修孔+加强筋的轴刚性更好,对测试更有利。

表2 模拟发动机夹紧状态模态分析前6阶固有频率值对比

4 结论

所设计的定位夹紧机构通过气缸来驱动转轴转动,既可满足倾角装机姿态发动机的定位夹紧测试,也适用直立发动机冷试,是一种结构简单的多功能基础部件。由于测试台架对工件的定位固定要求高,设计中必须要对关键零件进行设计验算及强度有限元分析。保证刚度设计的安全系数和固有频率不仅达到要求,还能在结构允许下选择最优的设计。

在关键部件主轴驱动结构的实际设计过程中,由于很多受力和限定条件是模糊的,需要根据实践经验不断提炼。通过在设计初期初步计算零件尺寸和安全系数,再利用软件模拟添加载荷和约束条件,模拟过程中应考虑所有的瞬时载荷,包括冲击载荷,这样不断细致又重复地对结构进行不断优化,确保设计机构的稳定可靠。