叶丝风选设备优化研究

2021-04-16雷振王健寇霄腾张劲何金华赵春雷张卉彭晓萌

雷振 王健 寇霄腾 张劲 何金华 赵春雷 张卉 彭晓萌

摘要 为解决制丝薄板生产线叶丝风选工序流量波动较大以及对感官品质影响较大等问题,利用PLC程序对烘前叶丝分配及控制系统进行改进,并采用响应面法对生产过程的叶丝风选参数进行了优化。结果表明:优化改进后2台薄板烘丝机进料累计重量差由原来的平均230 kg/批降至40 kg/批,叶丝风选后流量标准偏差由原来的492 kg/h降至85 kg/h,风选机设备参数在薄板烘丝机倒料阶段工艺风机频率36 Hz,此时不发生堵料现象;叶丝风选机在高速皮带电机频率40 Hz,工艺风机频率33 Hz,回风风门开度85%,此条件下叶丝感官质量最优,杂气和刺激性明显降低,香气表现较好。

关键词 叶丝;风选;参数优化;感官质量

中图分类号 TS 452+.3文献标识码 A

文章编号 0517-6611(2021)05-0214-04

doi:10.3969/j.issn.0517-6611.2021.05.060

开放科学(资源服务)标识码(OSID):

Study on the Optimization of Wind Selection Equipment of Tobacco Slice

LEI Zhen1,WANG Jian1,KOU Xiao-teng2 et al

(1.Technology Center of China Tobacco Anhui Industrial Co.,Ltd.,Hefei,Anhui, 230088; 2.Bengbu Cigarette Factory,China Tobacco Anhui Industrial Co.,Ltd.,Bengbu,Anhui 233010)

Abstract In order to solve the problem of high fluctuation of flow rate and sensory quality on wind selection process,the distribution and control system of tobacco slice before baking was improved by using PLC.A response surface method was used to optimize the wind selection parameters of tobacco slice in the production process.The results showed that the difference of the accumulated weight of charge-in between two thin board roasters after optimization and improvement reduced from the original average of 230 kg/batch to 40 kg/batch,and the flow standard error after wind selection of tobacco slice reduced from 492 kg/h to 85 kg/h.The parameters of the wind separator equipment was 36 Hz of the craft fan frequency in the pouring stage of the thin plate dryer,and there was no blocking phenomenon at this time.The pneumatic separation in the high-speed belt motor frequency was 40 Hz,craft fan frequency was 33 Hz,return wind door opening degree was 85%,under these conditions,the sensory quality of tobacco slice was optimal,miscellaneous gas and irritation significantly reduced,aroma performance was better.

Key words Tobacco slice;Wind selection;Parameter optimization;Sensory quality

隨着烟草行业个性化、柔性化加工模式的深入推进,卷烟工业企业在技术改造过程中,大部分采用两线并行加工模式,其中薄板烘丝工序会根据产品个性化加工需求选用2台相同或不同型号的烘丝机并行加工模式,最终共同进入叶丝就地风选。叶丝风选工艺原理是根据分离物料的密度和受风面积不同,被分离物料在侧向风作用下飘落的距离也不同,因此可以合理调整侧向进风的风速,对被分离物体进行飘选[1-3]。由飘选和浮选的共同作用,可以大大提高物料的分离精度,确保了分离效果。叶丝风选工艺不仅可以解决叶丝在高温输送或存储过程中对感官质量的影响,而且还可以有效剔除干燥后叶丝中所含的梗签、梗块和湿团,提高叶丝的纯净度[4-5],因此该工艺在一些卷烟企业中得到应用。作为卷烟制丝加工的重要工序,国内烟草行业对于滚筒烘丝机的研究有较多的评价和分析。杨斌等[6]对HXD前后烟丝中碱性香味成分的变化进行了研究,朱勇等[7]对制丝线主要热加工工序的薄板烘丝机工序前后致香成分的变化进行了研究,而对叶丝就地风选的研究大多都是在全过程采用同一套参数进行加工而忽略了烘丝机在倒料阶段流量过大而导致的堵料现象以及风选后叶丝流量波动较大,对卷烟的精细化加工带来不利影响。

为解决制丝薄板生产线叶丝风选后流量波动较大以及叶丝风选工序对感官品质影响较大等问题,笔者利用PLC程序对2台薄板干燥机进料累计重量的一致性和叶丝风选机在薄板烘丝机倒料阶段设备参数进行优化。最后,以感官质量为因变量,并采用响应面设计法[8-11]对生产过程的叶丝风选参数进行优化研究,旨在为卷烟产品在黄山品牌专线的顺利转线提供技术支撑,为卷烟的精细化加工提供理论依据。

1 问题分析

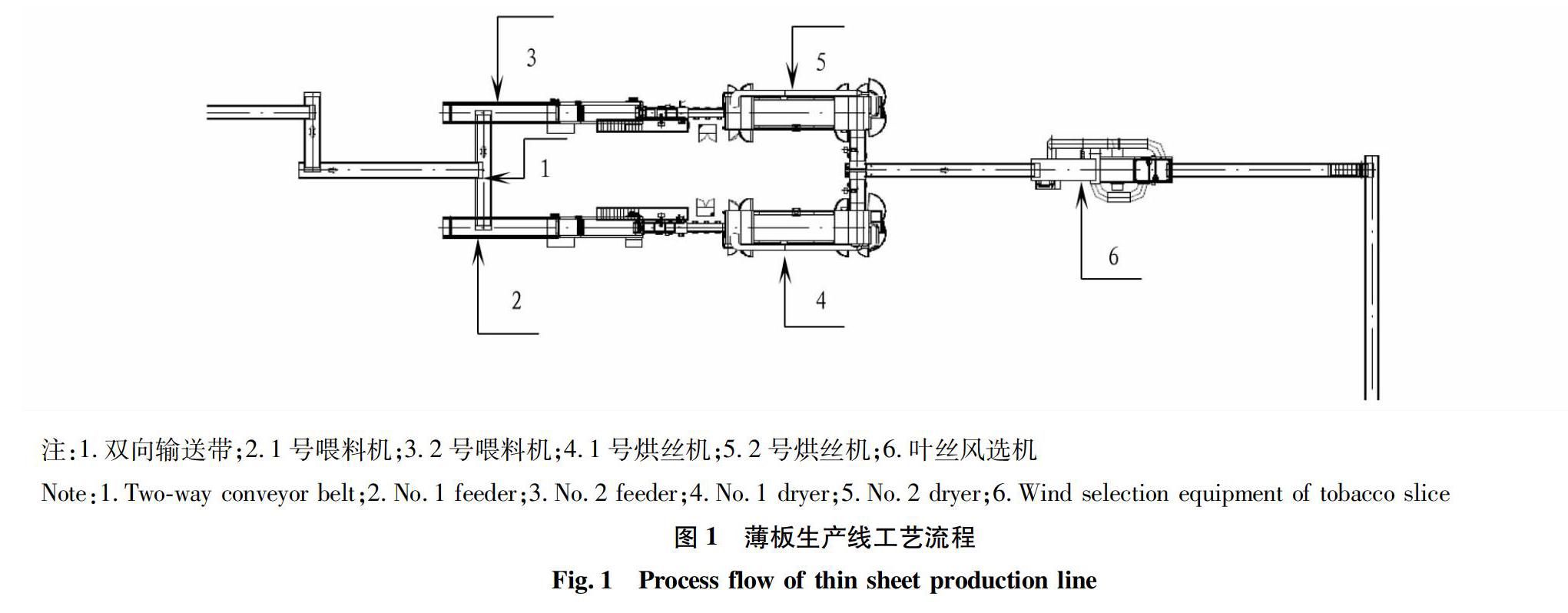

(1)黄山品牌专线薄板生产线采用2台并联式薄板烘丝机进行加工,2台烘丝机型号均为KLD2-3-2Z,设计能力3 000 kg/h。切后叶丝首先通过双向输送带,分别进入2台喂料机,经过薄板烘丝加工后,又汇合至同一条输送带进入叶丝风选机,具体流程见图1。在实际生产中,由于物料分配控制程序存在不足,导致2台烘丝机生产开始和结束的同步性存在差异,造成叶丝风选工序流量稳定性差。

(2)叶丝风选设备主要由进料振槽、风选机、网带机、循环风系统、除尘系统、电控系统等组成。叶丝经过风选后,梗签以及少部分未解开丝团、湿团由出杂斗落下,纯净的叶丝经过出料气锁进入下道工序。设备简图见图2。目前整个生产过程仅使用一套参数,在烘丝机倒料阶段由于物料流量波动,容易造成堵料。加工强度偏大,在感官评价过程中风选后叶丝感官质量下降较为明显。

选取了黄山某甲级牌号叶丝,聘请7位感官评价专家对风选前后的感官质量进行评价,感官质量采用烟草行业标准YC/T 415—2011 烟草在制品感官评价方法进行打分。平均得分从85.5降至84.7,主要表现在香气质、香气量下降,烟气满足感不足,杂刺感略有下降,具体见表1。

2 控制程序和加工参数优化

2.1 PLC程序优化

选取黄山某甲级牌号A组进行测试,理论总重量9 800 kg。生产稳定时,对双向输送带分配物料的重量进行称量,测量5次,取平均值。研究发现,双向输送带往1号喂料机进料的重量为5.21 kg/次,往2号喂料机进料的重量为4.95 kg/次。在生产结束后,对2台烘丝机前电子称累计重量和叶丝风选后电子称瞬时流量数据进行统计分析,测试3批,取平均值。2台烘丝机前累计重量1号大于2号,差值为230 kg/批,叶丝风选后电子秤流量标准偏差平均值为492 kg/h。

根据实测结果,利用PLC程序对叶丝分配程序进行优化,将双向输送带工作延迟时间进行调整并验证。往1号喂料机进料时延迟时间增加1 s,往2号喂料机进料时延迟时间保持不变(2 s)。与此同时,将喂料机启动程序更改为双仓同时出料。

现场验证3批次,统计结果见表2。从表2可以看出,优化后2台烘丝机前电子称累计重量差值降至40 kg/批,葉丝风选后电子秤流量标准偏差降至85 kg/h。由此可见,2台烘丝机的加工同步性得到了明显提升。

2.2 叶丝风选机工艺参数优化

2.2.1 响应面试验结果及模型分析。

选取叶丝风选设备的工艺风机频率、回风阀门开度、进料皮带电机频率三个关键参数为研究对象,采用响应面设计分析方法对叶丝风选工艺参数进行优化。利用Box-Behnken中心设计原理,每个参数选取3个水平,并以风选后叶丝感官质量得分为考察指标。

运用Design-Expert软件设计一个3因素3水平组合,因素及水平设计见表3,试验结果见表4,方差分析见表5。

通过Design-Expert软件对试验数据进行拟合,得到工艺风机频率、回风阀门开度以及进料皮带电机频率对风选后叶丝感官质量得分的回归方程:Z=-288.26+9.76A+2.44B+5.92C+0.025AB+6.25E-3AC+7.5E-3BC-0.18A2-0.02B2-0.09C2。式中,Z为感官质量综合得分,A为工艺风机频率,B为回风阀门开度,C为进料皮带电机频率。

通过表5模型回归分析结果可以看出,回归模型P值为0.004 3,失拟项P为0.232,决定系数R2为0.964,表明此模型试验误差小,可用该模型对烘后烟丝感官质量进行分析和预测。其中A、B的P值均小于0.05,表明工艺风机频率和回风阀门开度对风选后叶丝有显著影响,3个因素影响顺序从大到小依次为工艺风机频率、回风阀门开度、进料皮带电机频率。

2.2.2 各因素的交互作用及优化。根据回归模型绘制各因素交互作用曲面图(图3~5)。工艺风机频率、回风阀门开度以及进料皮带电机频率三因素及其交互作用对响应值的影响可通过该组图直观反映出来。对该响应面模型进一步求导和解逆矩阵,可得到风选后叶丝感官质量的极值点,即工艺风机频率32.84 Hz、回风阀门开度82.32%、进料皮带电机频率38.40 Hz,在此条件下模型预测风选后叶丝感官质量评分达85.63。根据实际生产情况,选取工艺风机频率33 Hz、回风阀门开度82%、进料皮带电机频率38.5 Hz的条件下对其模型进行验证,试验重复3次,通过评价风选后叶丝感官质量评分为85.6,与预测值基本一致,说明此次响应面法所得的风选加工工艺参数准确可用。

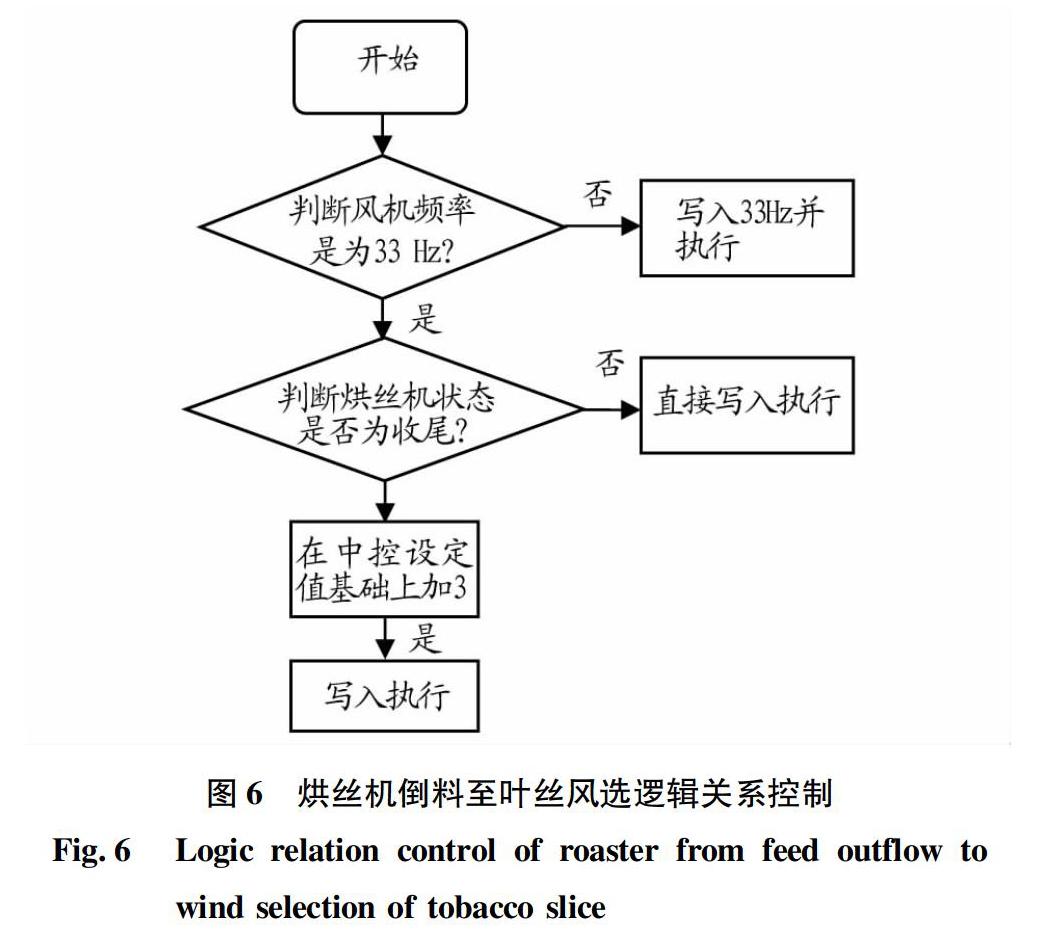

2.2.3 烘丝机倒料阶段控制程序优化。在生产过程中,2台烘丝机同时进入倒料阶段,滚筒转速从11 r/min提高至16 r/min,叶丝风选进料流量会瞬间增大,易造成叶丝风选设备出现堵料现象。因此,将烘丝机与叶丝风选设备的PLC控制程序进行优化,在烘丝机进入倒料阶段后叶丝风选接收烘丝机的倒料信号,在一定延迟时间后风机频率在正常生产阶段的基础上增加3 Hz,保障物料的顺利通过而不产生堵料现象。逻辑关系控制如图6所示。

3 结论

笔者利用PLC程序提高了2台烘丝机加工生产的同步性,并采用响应面设计法对叶丝风选生产过程的加工参数进行优化研究。结果表明:优化后2台薄板烘丝机进料累计重量之差由原来的平均200 kg/批降至40 kg/批,叶丝风选后流量标偏由原来的492 kg/h降至85 kg/h;在高速皮带电机频率40 Hz,工艺风机频率33 Hz,回风风门开度85%时,风选后叶丝杂气和刺激性明显降低,香气表现较好,总体感官质量最佳;同时,在薄板烘丝机倒料阶段将叶丝风选工艺风机频率调节至36 Hz,可以有效避免出现堵料现象。该研究为提高卷烟产品在黄山品牌专线精细化加工具有重要意义。但在进行优化试验时仅考虑了感官质量的变化,而忽略了叶丝物理结构变化以及梗签剔除效率,这也将是今后需要深入研究的课题。

参考文献

[1]

李春光,孙觅,刘强,等.叶丝风选工艺实用性评价[J].烟草科技,2010,43(3):5-7.

[2] 一种烟草柔性风分器物料分离量的自适应控制系统的制作方法[EB/OL].[2020-03-25].http://www.xjishu.co.

[3] 赵冠荣,崔庆育,宋江利,等.柔性就地风选筛网自动清扫模式设计[J].中小企业管理与科技,2018(7):135-136.

[4] 于录,冯健鹏,刘怀波,等.叶丝柔性风选工艺研究[C] //中国烟草学会工业专业委员会烟草工艺学术研讨会论文集.北京:中国烟草学会,2007:25-28.

[5] 杨耀伟,高尊华,李金学.叶丝就地风选工艺技术研究[J].安徽农学通报,2013,19(Z1):114-115.

[6] 杨斌,白俊海.HXD前后烟丝中烟碱及部分香味成分的变化[J].烟草科技,2006,39(1):18-21.

[7] 朱勇,何邦华,刘泽,等.制丝线主要热处理工序前后原料致香成分差异性解析[J].烟草科技,2013,46(3):37-42.

[8] 寇霄腾,赵春雷,丁乃红,等.响应面法优化烟梗预处理工艺参数[C]//中国烟草学会.中国烟草学会2016年度优秀论文汇编——烟草工业主题.北京:中国烟草学会,2016.

[9] 杨玉兰,杨萍,姜文侠,等.利用响应面分析法进行氨肽酶发酵培养基的优化[J].食品研究与开发,2012,33(11):176-180.

[10] 高洁,王勇,董文宾,等.响应面法优化超临界CO 2提取大豆胚芽油工艺研究[J].粮食与油脂,2019,32(2):53-56.

[11] 刘晔,高娃,陈善义,等.一株从片烟中分离的纤维素酶产生菌B.pumilus培养条件优化研究[J].安徽农业科学,2015,43(17):306-309.