软弱围岩全断面隧道机械化施工优化与效益分析

2021-04-16刘建国

刘建国

(中铁十八局集团第三工程有限公司,河北 涿州 072750)

1 工程概况

新建郑万高速铁路湖北段站前工程ZWZQ-6标苏家岩隧道DK478+80—DK483+440,中心里程DK480+760,全长5 360m,最大埋深约439m;进口至DK479+22段位于半径为12 000m的右偏曲线上,其余地段均为直线。

苏家岩隧道进口工区承担正洞2 595m施工,起讫里程DK478+080—DK480+675,其中明洞9m,Ⅴ级围岩251m,Ⅳ级围岩2 135m,Ⅲ级围岩200m,主要以弱风化炭质页岩为主,岩体节理、裂隙较发育。

苏家岩隧道进口根据软弱围岩大断面机械化配套设备布置及相关规范要求,IV级围岩采用全断面带仰拱一次性开挖或全断面不带仰拱开挖,大断面开挖仰拱安全步距要求不大于55m,Ⅳ,Ⅴ级围岩地段二次衬砌安全步距不宜大于120m。在确保围岩稳定和施工安全的前提下,苏家岩隧道进口根据监控量测及应力、应变测试情况合理确定二次衬砌安全步距。

2 全断面机械化施工作业线

以“实用先进、选型科学、着重工效、优化合理”为原则布置施工作业线。①开挖作业线配置2台三臂凿岩台车;②运输作业线配置3台侧卸式装载机、5台自卸车和2台挖掘机;③喷锚支护作业线配备1台三臂拱架安装台车和2台混凝土湿喷机械手;④仰拱施工作业线配备1台自行式液压仰拱栈桥;⑤防水板施工作业线配备1台防水板铺挂多功能台车;⑥二次衬砌施工作业线配置1台自行式液压大模板二衬台车;⑦二次衬砌养护注浆作业线配备1台敲击检测台车和1台雾化车;⑧施工作业线配备1台整体移动式沟槽模板台车;⑨辅助作业线配备超前水平钻机或凿岩台车、地质雷达、大功率变频通风机、地质预报及全站仪监控量测等辅助设备。

3 工序优化措施及效果分析

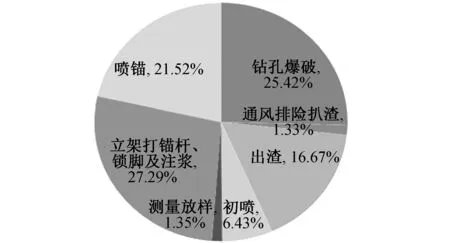

苏家岩隧道采用互联网+云平台技术打造智慧工地,建立工程公司、项目部、作业面三级信息化管理系统(PM系统),对隧道月度进尺、工序循环数及循环时间、混凝土超耗等数据进行详细统计。对2019年4—11月苏家岩隧道进口186个开挖循环数据统计分析,其中,4—6月为优化措施试验阶段,7—8月为优化措施培训阶段,9—11月为措施巩固阶段。4月各工序平均循环时间占比如图1所示,可看出钻孔爆破及喷锚占总循环时间比重较大。本文主要从钻孔爆破、喷锚和优化开挖进尺3个方面开展优化措施研究。

图1 各工序平均循环时间占比

3.1 钻孔爆破方案优化

3.1.1制定测量放线规则

采用莱卡TPS1201全站仪进行测量放线,测量前视人员通过凿岩台车中间的云梯台架,利用红油漆画出周边眼孔位,具体需注意以下几点。

1)按轮廓线程序将开挖的周边眼孔位测量画出,整体孔位应呈一条圆滑的弧线,同时将边墙2m 高的拱部和边墙分界点画出(曲墙应画出起拱点、边墙弧度分界点)。

2)用固定尺(按爆破设计炮孔间距)将辅助眼轮廓线画出,炮眼间距60cm。

3)由测量人员在掌子面后方1m 处放置里程线,并在开挖岩面环向画出1条里程线,以便凿岩台车操作人员控制钻孔钻进深度。

3.1.2明确三臂凿岩台车凿岩作业原则

根据全断面法开挖作业空间,合理布置台车。测量放样后及时进行凿岩台车定位,根据隧道中线准确就位,同时须保证就位区域底板平稳坚硬,一般台车钻臂最前端距掌子面0.8~1.0m。

凿岩台车就位后,立即安装高压水管、供电线缆,确认水电安装到位后启动台车电气系统,利用液压系统将台车整体调整为水平状态。

凿岩台车推进梁定位应遵循1条平行线、2个基本点的原则,在不影响施钻的前提下,确保推进梁与隧道中心线平行,重点控制推进梁顶端与末端位置。

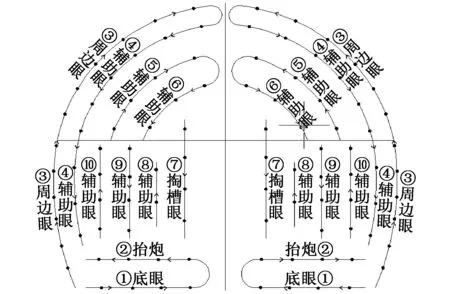

台车就位后,应严格按测量放样和爆破设计孔位进行钻孔,钻孔顺序如图2所示。

图2 凿岩台车钻孔顺序示意

3.1.3采用纵向切缝管定向断裂控制爆破和环向切缝聚能管掏槽技术

将纵向双切缝聚能爆破技术应用于周边眼装药可增加孔距、减少药量、降低超挖和提高光面爆破效果。环向切缝聚能管采用壁厚2mm、内径36mm、外径40mm PVC管制作,长85cm,即 33cm× 2(2节药卷)+19cm(预留长度利于装药)。环向切缝由环向三等分、相间120°的切缝组成,切缝宽24mm,环向切缝间距2~6cm。掏槽孔孔底安装环向切缝聚能管,接近孔口未装药部位填塞事先加工好的炮泥,以增强掏槽效果,填塞长度为0.5~1m。

以上措施大幅度缩减了钻孔爆破用时,4月钻孔爆破平均用时7.77h,5月平均用时6.88h,6月平均用时6.51h。5月的平均用时较4月减少0.89h,降幅较明显。

3.2 喷射混凝土质量优化

通过对喷锚工序用时分析,发现喷射混凝土质量对喷锚工序的时间影响较大。采取以下针对性措施改善喷射混凝土质量,进而缩短喷锚工序时间。

1)选用普通硅酸盐水泥,细度模数大于2.5的硬质洁净砂,粒径5~12mm连续级配碎(卵)石,化验合格的拌合用水。

2)严格按设计配合比进行拌合,配合比及搅拌均匀性检查每班不少于2次。

3)喷射前检查隧道断面,对欠挖部分及所有开裂、破碎、出水点、崩解的破损岩石进行处理,清除浮石和墙角虚渣,并用高压水或风冲洗岩面。

4)喷头距岩面0.6~1.2m,垂直于受喷面,喷射初期支护钢架、钢筋网时,喷头稍加偏斜。喷射混凝土作业按分段、分块,先墙后拱、自下而上的顺序进行。喷头做连续不断的圆周运动,后1圈压前1圈1/3,螺旋状喷射。

5)喷嘴做反复缓慢的螺旋形运动,螺旋直径 20~30cm, 以保证混凝土喷射密实。同时,控制风压、水压及喷射距离,减少回弹量。

6)隧道喷射混凝土厚度>5cm时分2层作业,第2次喷射混凝土须在第1层混凝土终凝1h后进行。

7)喷射混凝土终凝2h后进行喷水养护。

8)下次爆破与喷射混凝土完成时间间隔不得小于4h。

9)初喷完成后用刮板刮平工字钢表面混凝土,并补喷平整。用粉状减水剂代替水状减水剂,可节约减水剂循环时间。

4—6月喷锚施工时间统计如图3所示。由图3可知,喷锚过程最大工序时间、最小工序时间和平均工序时间都呈下降趋势,说明以上措施可明显缩短喷锚工序时间。5月平均工序时间较4月减少1.37h,降幅达17.96%,效果明显,受开挖进尺由3.6m变更为4.2m的影响,6月平均工序时间有小幅度回升,但增幅不大,说明优化喷射混凝土质量可将喷锚工序时间维持在一个较低水平。

图3 4—6月喷锚施工时间

4月设计喷射混凝土811m3,实际喷射混凝土1 829m3, 超耗率为125.52%;5月设计喷射混凝土1 054m3, 实际喷射混凝土2 216m3,超耗率为110.25%;6月设计喷射混凝土1 056m3,实际喷射混凝土2 306m3,超耗率为118.37%。通过控制混凝土质量,5月平均混凝土实际喷射量和超耗率均比4月有所下降,尤其是超耗率,下降15.27%。

3.3 开挖进尺优化

由现场实际施工效果看,3.6m进尺并不能很好地满足生产要求,为探寻更优的开挖进尺,根据隧道实际结构形式及地质条件,构建数值计算模型,研究3.6m和4.2m进尺隧道围岩安全性。3.6m进尺模型选取苏家岩隧道DK479+80—DK479+152段,平均埋深300m。模型x轴为水平方向,取-30~30m,z轴为垂直方向,取-30~30m,y轴为纵向,取0~-72m。

4.2m进尺模型选取苏家岩隧道DK479+240—DK479+324段,平均埋深300m。模型x,z轴方向取值同3.6m进尺模型,y方向取0~-84m。 拱顶沉降与拱底隆起随开挖步变化曲线如图4所示,不同进尺开挖过程应力变化云图如图5所示。

图4 拱顶沉降与拱底隆起随开挖步变化曲线

图5 不同进尺开挖过程应力变化云图

由图4,5可知,开挖进尺的增大对竖向位移和应力会产生一定影响,对拱顶沉降影响最大,但最大变形量均在规范要求范围内,说明在苏家岩隧道进口Ⅳ级围岩情况下增加开挖进尺安全可靠。苏家岩隧道在7月施工中开挖进尺变更为4.2m。

3.6m进尺用时8.93h/延米,4.2m进尺用时7.8h/延米,较3.6m进尺节省1.13h/延米。每月按30d工作时间考虑,则在理想状态下以3.6m进尺开挖,月度进尺可达80.62m,以4.2m进尺开挖,月度进尺可达92.31m,4.2m进尺较3.6进尺每月可提高进尺11.69m,由此可见,增大开挖进尺可提高月进尺。

4 效益及成本分析

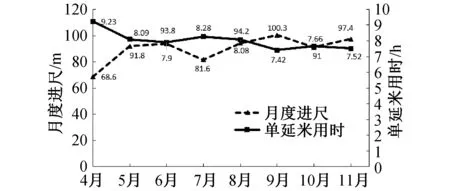

2019年4—11月机械开挖月度进尺及单延米用时统计如图6所示。由图6可知,月度进尺在4—6月有明显提升,单延米用时明显下降,说明优化措施的实施取得了显著效果,7—8月月度进尺和单延米用时有小幅波动,主要因为现场施工人员应用相关优化措施时需一定时间领会掌握。9—11月月度进尺和单延米用时处于稳定状态,平均月进尺稳定在96.23m左右,平均单循环用时稳定在7.53h左右。由此可见现场施工人员在培训后能较好地掌握优化措施,提升施工效率。

图6 开挖月度进尺及单延米用时统计

4.1 机械与人工开挖效益分析

2019年1—11月月平均开挖进尺,机械开挖为82.9m,人工开挖为75.89m,机械开挖比人工开挖月度进尺快7.01m,其中,人工开挖多为III级围岩,机械开挖主要为IV级围岩,综合考虑围岩等客观因素,机械开挖比人工开挖月度进尺要大得多。

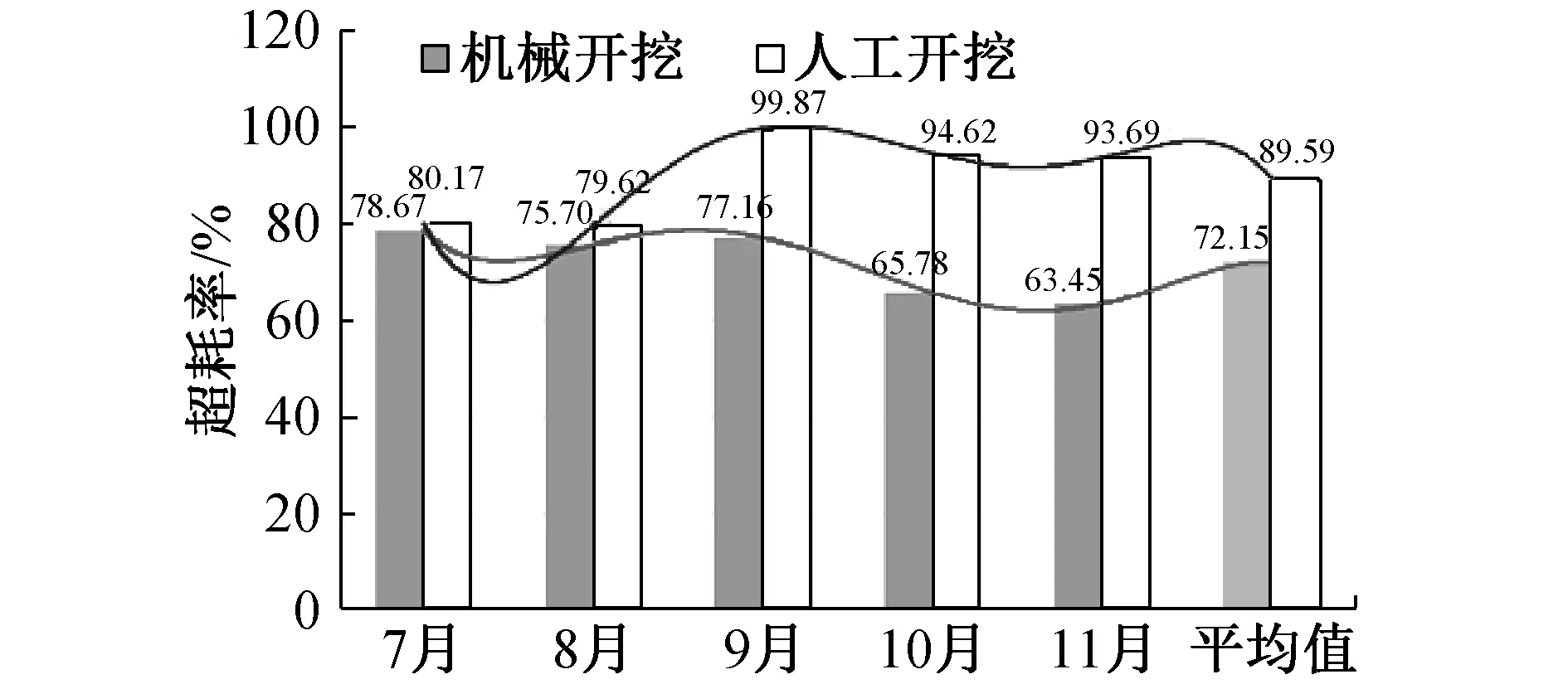

2019年7—11月份机械与人工开挖月度混凝土超耗对比如图7所示。由图7可知,机械开挖月平均超耗率为72.15%,人工开挖月平均超耗率为89.59%,机械开挖月平均超耗率比人工开挖小17.44%,且人工开挖月均超耗率起伏较大,而机械开挖月均超耗率较稳定。由此可见,机械开挖比人工开挖混凝土超耗率要低得多,同时机械开挖稳定性较好,推广可行性大。

图7 7—11月机械与人工开挖月度混凝土超耗率对比

4.2 机械与人工开挖成本对比分析

机械开挖在人工费和现场管理费方面较人工开挖具有一定优势,人工开挖的机械费和配件费、油费和电费较低。机械开挖的总固定成本为1 459 049 元,人工开挖为1 303 159元,机械开挖较人工开挖固定成本高出155 890元。

机械开挖方式在材料费和机械租赁、配电费方面较人工开挖具有一定优势,其他如人工费、间接管理费和集团公司管理费方面二者持平。机械开挖的单延米可变成本为43 125元,人工开挖为46 930 元,机械开挖较人工开挖固定成本低 3 805 元。

机械开挖与人工开挖成本差值如图8所示,由图8可知,在月进尺30m和40m时,机械开挖总成本高于人工开挖。由计算可知,在月进尺为40.97m时,机械开挖和人工开挖总成本持平,在月进尺50~100m时,机械开挖总成本将小于人工开挖,且月度开挖进尺越大,机械开挖总成本优势越明显。

图8 机械开挖与人工开挖成本差值

5 结语

1)良好的光面爆破(聚能爆破)效果在提高工序效率和降低循环时间方面有明显优势,对钻孔爆破、出渣和喷锚等工序有先决性影响,应不断提高光面爆破效果。

2)利用PM系统对苏家岩隧道实时采集大量的工程数据,实施“PDCA”有效管理,对控制喷射混凝土超耗和提高工序循环工效意义重大。

3)喷射混凝土质量对提高喷锚工效有重要影响,应严格控制喷锚材料质量。

4)软弱围岩全断面开挖进尺可适当增大,根据计算和现场施工情况,4.2m进尺较安全、经济合理。

5)机械开挖较人工开挖有明显效率优势,且月度进尺越高,机械化施工成本优势越明显。