新型水下聚凝充填材料配合比及力学性能试验研究*

2021-04-16阮艳妹卢晓智

阮艳妹,罗 旭,卢晓智,梅 源

(1.广州地铁设计研究院股份有限公司,广东 广州 510010;2.西安建筑科技大学土木工程学院,陕西 西安 710055;3.陕西省岩土与地下空间工程重点实验室,陕西 西安 710055)

0 引言

我国灰岩分布面积较广,这些岩溶地层被其后来次生的风化或残积物所填充、覆盖,深埋于地下,给各种岩土地下工程带来了不可预见的风险,直接影响工程质量和施工安全[1-3]。传统的溶洞处理方法主要有压注双液浆法、灌砂压浆法、灌注混凝土法等,需消耗大量建筑材料,存在施工成本巨大,强度不易控制等问题。同时,传统回填施工难度较大、回填工期较长、回填质量难以保证,亟需一种成本低、取材方便且绿色环保材料以适应溶洞回填处理的需求。城市地铁盾构施工中产生的废弃盾构泥为解决这一问题提供了新思路。在隧道盾构施工中,隧道开挖产生大量土体,与泥水混合形成泥浆,通过排浆泵或管道输送至地面进一步处理,泥水盾构出浆量一般为隧道挖土体积的2~3倍。隧道盾构施工产生大量废弃盾构泥,由于城市储存场地有限、人员密度大,若处置不当,会造成环境污染、土地侵占等问题,甚至对整个城市的正常运行产生巨大影响。因此,将废弃盾构泥经过合理配比,制备新型水下聚凝充填材料用于城市地铁隧道施工中溶洞回填处理,可极大地节约资源,减少城市污染,大幅降低工程建造成本,实现绿色建造。

配制新型水下聚凝充填材料,首先要解决水下材料的抗分散性等问题。对于水下不分散混凝土的研究,国内学者也做了大量试验,并得出了很多重要结论[4-10]。中国石油天然气总公司工程技术研究院采用高分子接枝聚合技术成功研制出UWB-II型水下不分散混凝土絮凝剂,使水下不分散混凝土在抗分散性能、流动性能、坍落度损失控制、施工性能及力学性能等方面都取得突破性提高。粉煤灰是当代最常用的掺合料,为高性能混凝土的重要组成成分[11-13]。于本田等[14-15]根据ASTMC1202法,对不同水胶比时复掺粉煤灰和矿渣粉的情况进行试验,并提出水胶比为0.38时,混凝土的抗渗性能最好。

上述研究主要在水下不分散剂的研制与开发领域取得一定成果,但对充水溶洞回填材料鲜有研究。本文以广州地铁施工溶洞处理为背景,将现场废弃盾构泥作为新型水下聚凝充填材料的主要组成部分,掺入一定比例的固化剂后,与水充分拌合均匀,形成具有可泵送性、流动性强的水下填充加固材料,研究其微观形状、物理力学性能,优化配合比设计,为城市地铁施工中的废物利用和溶洞处理提供参考。

1 原状盾构泥性状研究

1.1 原状盾构泥级配

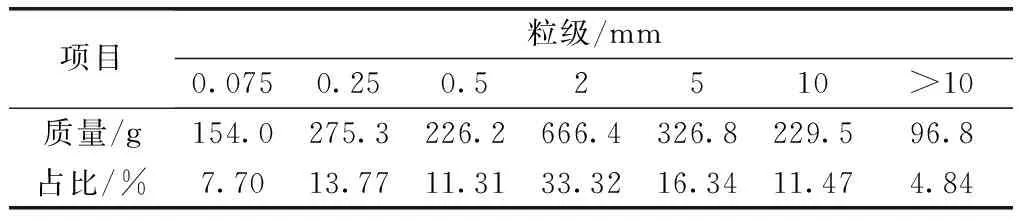

取原状盾构泥2kg,自然晾干后,得到1.975kg干土,占原状盾构泥的98.75%。通过标准筛进行筛分,得到不同粒径的颗粒级配,如表1所示。

表1 单位质量不同粒径土粒占比

由表1可知,原状盾构泥中粒径为2mm的颗粒占比最大,5mm的次之,粒径大于5mm的颗粒占比约16%,小于0.5mm的约占33%,该盾构泥的颗粒级配良好,既有较大的粒径充当材料骨架,又有超细颗粒填充大颗粒间的空隙,从而使水下充填材料密实、稳定。

1.2 原状盾构泥含水率

取3组原状盾构泥进行含水率试验,并对试验结果进行二次平行测定,取2次平行试验的平均值作为含水率,测得原状盾构泥平均含水率为15.84%,含水率试验结果如表2所示。

表2 盾构泥含水率试验结果

1.3 原状盾构泥成分及微观结构

1.3.1原状盾构泥成分

为了解原状盾构泥物相特征,采用D8AdvanceA25X—射线衍射仪(XRD)对原状盾构泥进行X射线衍射(XRD)试验,确定其主要成分,试验结果如图1所示。

图1 XRD衍射试验结果

由图1 XRD衍射试验结果可以看出,原状盾构泥主要成分为SiO2和多水高岭土,同时含有少量含铁化合物。

1.3.2微观结构试验

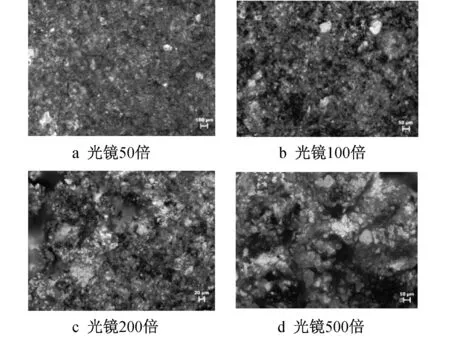

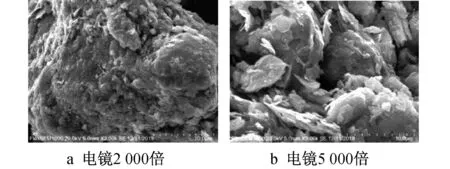

本试验采用光学显微镜和扫描电镜相结合研究原状盾构泥的微观结构形态。观测结果如图2,3所示。

图2 光镜观测结果

图3 扫描电镜观测结果

由图2可以看出,50倍和100倍光镜下,盾构泥的颗粒级配较均匀,较大粒径的颗粒均匀分布在盾构泥内部,可较好地起到骨架作用,较细的颗粒填充在骨架颗粒间;200倍和500倍光镜下,较大颗粒间仍存在较大空隙,且大小颗粒黏结在一起,呈小基团状态分布,宏观表现为原状盾构泥具有一定的黏性。由图3可以看出2 000倍扫描电镜下较大颗粒表面不均匀,且非常粗糙,但完整性较好,没有明显裂隙等缺陷;5 000倍扫描电镜下细小颗粒表面呈层状分布,整体性较差,受力后存在进一步分解的可能,宏观表现为颗粒松散不密实。

2 新型水下聚凝充填材料配合比研究

2.1 试验工况及配合比设计

本试验试块尺寸为70.7mm×70.7mm×70.7mm,每种类型配合比分别在水下和普通环境下养护,5种类型的配合比各制作3组,每组9块,5种配合比分别编号为NWC-1、NWC-2、NWC-3、NWC-4和NWC-5。

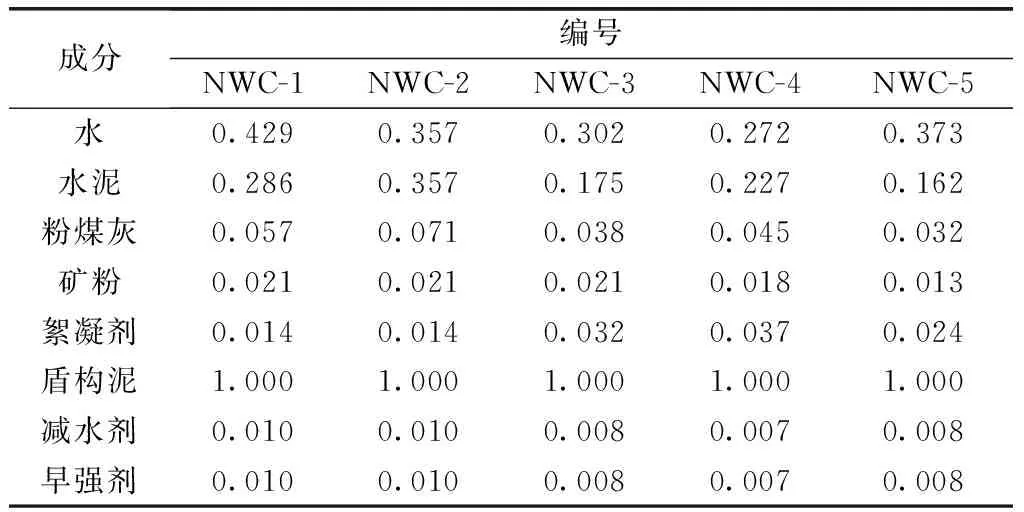

根据水下施工作业对水下聚凝充填材料的性能要求,以废弃盾构泥为主配制新型水下聚凝充填材料,配合比如表3所示。

表3 NWC-FM配合比 kg

2.2 新型水下聚凝充填材料力学性能试验

采用量程200kN的仪器为微机控制电子万能试验机进行力学性能试验;试块为在水中养护完成的立方体试块。

鉴于目前没有规范针对新型水下聚凝充填材料力学性能研究做出规定,在进行立方体抗压试验研究时,参考DL/T 5117—2000《水下不分散混凝土试验规程》、GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》,试验方法参考GB/T 50081—2019《混凝土物理力学性能试验方法标准》和JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》。

2.2.1试验现象

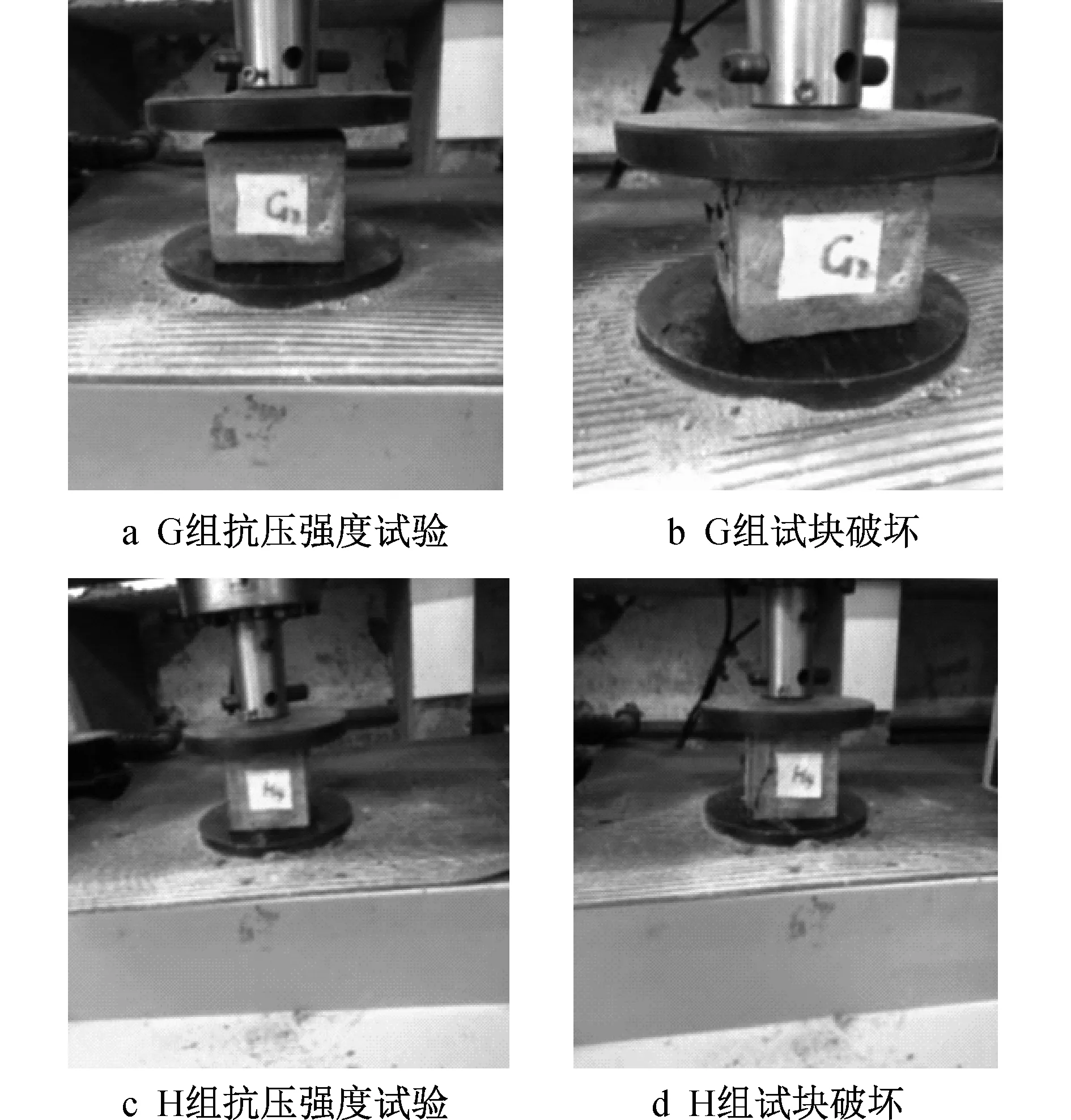

为得到试块的强度、应力应变等力学性能,对试块进行立方体抗压试验,其中NWC-1,NWC-2,NWC-3,NWC-4,NWC-5分别对应试验组G,H,I,J,K,部分试块试验过程如图4所示。

图4 部分试块抗压强度试验

由图4可知,不同配合比的新型水下聚凝充填材料破坏现象和破坏模式基本相同。由于各试块表面受到了面均布荷载的作用,试件表面出现许多竖向裂缝,当荷载较小时,试块表面的裂缝很细,数量较少,呈竖向分布;随着荷载的逐渐增大,裂缝宽度逐渐变大,裂缝之间逐渐有细小的裂缝相互连通,尤其在试块的角部,呈网状分布;随着荷载继续增大,出现多条竖向主裂缝,且裂缝由表层向内部扩展;荷载继续增大,主裂缝在两个平行的平面贯通,试块破坏。

2.2.2试验结果分析

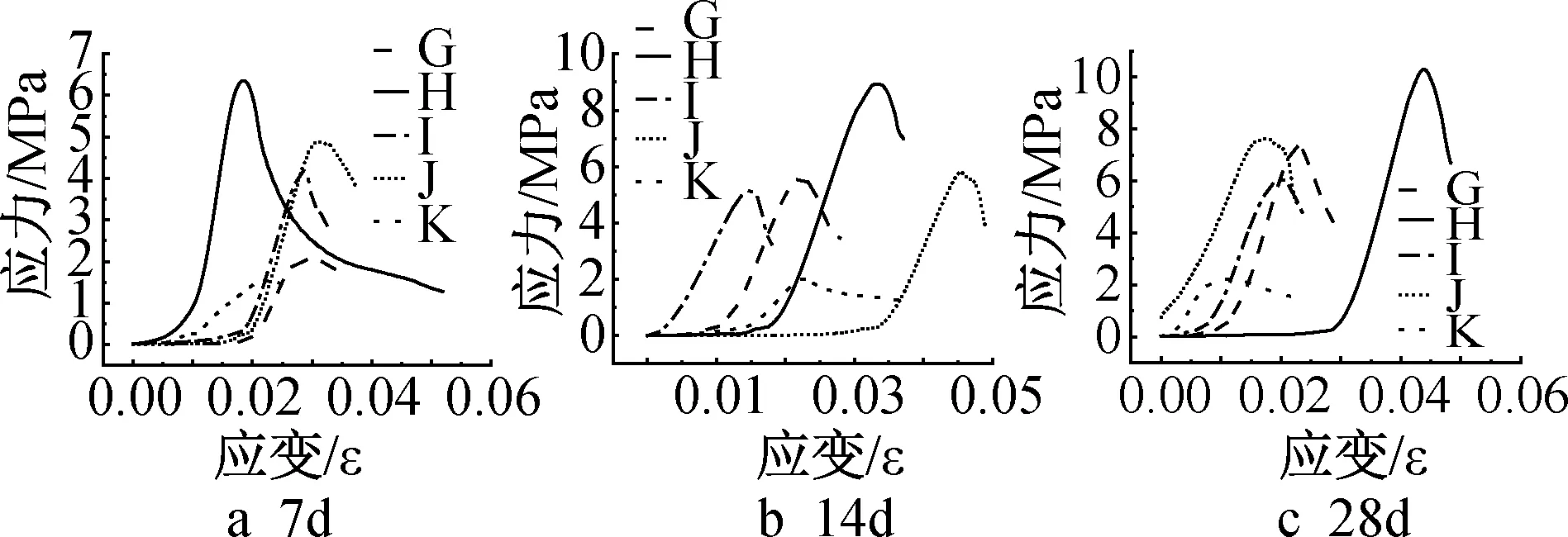

通过立方体抗压强度试验得到新型水下聚凝充填材料试验强度值,如表4所示,各组应力应变关系曲线如图5,6所示。

图5 不同龄期试块应力-应变曲线

表4 NWC-FM立方体抗压强度

图6 相同龄期应力-应变曲线

由图5可以看出,各组试块的应力应变关系基本一致,上升段应力应变近似于线性变化,养护28d和养护14d的试块曲线斜率基本大于养护7d的试块,养护时间为28,14d的试块弹性模量有所提高,随着应变增加,应力增大,达到峰值应力;养护时间为28d的试块峰值应力最大,养护14d的试块峰值应力次之,养护7d的试块峰值应力最小,说明试块强度随着试块养护时间增加而提高。NWC-1组养护28,14d相较于养护7d的试块峰值应力增加值分别为6.04,4.011MPa;NWC-2组养护28,14d相较于养护7d的试块峰值应力增加值分别为4.02,2.762MPa;NWC-3组养护28,14d相较于养护7d的试块峰值应力增加值分别为1.805,1.028MPa;NWC-4组养护28,14d相较于养护7d的试块峰值应力增加值分别为3.079,0.934MPa;NWC-5组养护28,14d相较于养护7d的试块峰值应力增加值分别为0.728,0.281MPa。随着应变增加,各组试块到达峰值应力后很快进入下降段,各组形状稍有差异,养护7d的试块下降曲线较为平缓,应力随着应变的增加缓慢减小,塑性变形相较其他试块大。

由图6可以看出,各组试块的应力应变关系基本一致,上升段应力应变近似于线性变化,NWC-2组试块曲线斜率大于其他组试块,说明NWC-2组试块弹性模量最大,抵抗变形的能力最大。随着应变增加,应力增大,随后达到峰值应力。NWC-2组试块峰值应力最大,NWC-4组试块峰值应力次之,NWC-5组试块峰值应力最小,说明NWC-2组所使用配合比制成的试块强度最大,NWC-4组配合比次之,NWC-5组配合比制成的试块强度最小,但NWC-5组试块的下降段最平缓,变形能力较其他配合比好,说明强度提高,相应的变形能力降低。

由于新型水下聚凝充填材料的技术要求是在保证水下充填不分散的前提下,确保盾构机的顺利推进,因此,对其充填后的强度要求不小于原状土的强度,即充填后强度为0.5MPa左右,而NCW-5组配合比7d平均强度为1.734MPa,满足0.5MPa的要求。因此在综合考虑新型水下聚凝充填材料强度要求和配制成本基础上,选取NCW-5组作为最优配合比。

3 结语

1)原状盾构泥的颗粒级配较合理,光学显微镜下可看出盾构泥的颗粒级配较均匀,较大粒径的颗粒均匀分布在盾构泥内部,可较好地起到骨架作用;XRD衍射试验结果显示原状盾构泥的主要成分为SiO2和多水高岭土,同时含有少量含铁化合物。

2)NWC-FM材料的强度在盾构泥质量相同条件下受水泥用量的影响较大,随着水泥用量的增加,强度逐渐提高;絮凝剂的掺量越多水下不分散性能越好,相应成本也会提高;NWC-2组试块弹性模量最大,抵抗变形的能力最大;NWC-2组试块峰值应力最大,为10.25MPa,NWC-4组试块峰值应力次之,为7.76MPa,NWC-5组试块峰值应力最小,为2.462MPa。