航空发动机叶片残余型芯中子照相检测

2021-04-16王倩妮郭广平顾国红陈子木张建合

王倩妮 , 郭广平 , 顾国红 , 唐 彬 , 尹 伟 , 陈子木 , 张建合

(1. 中国航发北京航空材料研究院,北京 100095;2. 航空材料检测与评价北京市重点实验室,北京 100095;3. 中国工程物理研究院核物理与化学研究所,四川 绵阳 621900)

0 引言

航空发动机是飞机的“心脏”,涡轮叶片在发动机工作时承受高温、高载荷、高转速、复杂应力、燃气腐蚀,是发动机中工作条件最为苛刻的核心和关键的部件。航空发动机涡轮叶片采用近净形熔模精密铸造工艺[1],包括制芯、制模、制壳和浇注等工序[2](图1)。首先制作与叶片内部空腔结构一致的陶瓷型芯,蜡模包裹型芯并压制成叶片的形状;蜡模与浇道系统组成模组,其上涂覆多层耐高温的陶瓷浆料,固化干燥后,结成铸型;然后使熔模熔化流出,铸型经高温焙烧,注入液态金属并冷却成形,再使用物理和化学的方法去除型壳和内腔的陶瓷型芯,得到叶片铸件。

随着发动机前口温度的不断提高,为了达到良好的冷却效果,航空发动机空心叶片内腔越来越复杂[3],当前普遍采用的脱芯方法都无法保证型芯的完全去除,导致残余型芯的产生[4]。残余型芯影响涡轮叶片工作过程中气流的正常流动,降低冷却效果;在高温下可能与叶片发生化学反应,降低叶片的高温抗蠕变能力[3];可能堵塞叶身上用于冷却的气膜孔(数以百计,直径为0.3~0.5 mm),造成叶片局部超温而导致工作叶片失效;因此,叶片上的残余型芯是航空发动机运行的重大安全隐患,残余型芯能否有效检测对发动机的安全服役至关重要。

1 航空发动机叶片残余型芯检测难题

由于残余型芯对航空发动机叶片安全使用影响巨大,因此叶片技术条件中通常要求不允许存在残余型芯。目前,叶片残余型芯常用检测手段包括内窥镜目视检测法和X 射线照相检测法,有时也用工业CT 检测,但以上方法均存在一定的局限性。

内窥镜目视检测法是将柔性的光纤内窥镜伸入叶片内部腔道,一部分光导纤维将照明光传输至光纤镜的末端,照亮检测区域,其他光导纤维将观测到的图像传回,检测者可以通过目镜或是显示器看到这些图像(图2)。该检测方法适用于检测内腔结构简单的空心叶片,对于内腔结构复杂的叶片,光导纤维只能到达有限的区域进行检测,存在较多检测“盲区”。

X 射线照相检测是利用X 射线对于不同成分、密度、厚度的被检工件存在吸收或散射特性差异,胶片接收穿透工件后的X 射线进行成像,由此判断被检工件的质量、尺寸、特性。使用X 射线照相检测技术检测叶片残余型芯时,是否可检出与叶片厚度、型芯的密度和尺寸相关。目前,航空发动机熔模铸造空心叶片常用陶瓷型芯材料为氧化硅系列和氧化铝系列,密度较小,通常为2.1~3.0 g/cm3[5],理论上10 mm 厚的DD6 单晶高温合金试块上大概能够分辨出0.5 mm 厚的残余型芯[6],但是实际检测中,由于零件厚度变化较大,残余型芯的大小、位置、厚薄是千变万化的,用普通的X 射线照相检测在底片上很难产生残余型芯显示[7]。在叶片内腔填充金属粉末后再进行X 射线检测,可明显提高底片上残型显示的对比度[3](图3)。但是这种射线检测补偿技术仅适用于内腔结构相对简单的叶片,对于内腔复杂,特别是整铸堵盖的叶片,金属粉末的充分填充和清除均存在困难,限制了该方法的使用。

图2 工业内窥镜得到的叶片内部残余型芯影像Fig.2 Image of residual core in blade obtained by industrial endoscope

图3 填充铁粉后空心叶片残余型芯X 射线检测图像[8]Fig.3 X-ray image of residual core in hollow blade filled with iron powder[8]

工业CT 检测技术是射线检测技术的一种,通过获取多幅射线穿透物体后的投影图像、进行图像重建,可以得到物体截面的密度分布图像(图4)。工业CT 检测使用的射线源多为X 射线,受型芯密度低的影响,小尺寸(小于0.5 mm)残余型芯难以检测;另外,工业CT 图像的叶片边缘存在部分体积效应,使紧贴于叶片内壁的残余型芯的识别存在困难。

图4 工业CT 检测叶片残余型芯图像Fig.4 CT Image of residual core in turbine blade

因此,寻找有效检测航空发动机叶片残余型芯的无损检测方法,是困扰国内航空叶片制造业多年的难题。

2 中子照相检测残余型芯的原理

中子照相检测属于射线检测一种,与传统的X 射线检测类似,利用中子穿过被检测物体后强度发生衰减,成像装置(胶片或探测器)接收变化后的中子,得到被检测物体内部结构或缺陷的图像。中子与物质的相互作用,其衰减也服从指数衰减规律,即:

式中: I0为入射射线强度, I 为透射射线强度, T为射线穿透检测零件的厚度, µ为线衰减系数。

中子穿透物质时衰减系数的变化完全不同于X 射线,在穿透能力、对原子序数相近元素的检测分辨能力有其他无损检测方法所不具备的独特优势,得到的检测图像也与X 射线完全不同[9]。X 射线与物质的相互作用,是X 射线光子与原子、原子的电子或原子核的相互作用,其衰减系数除与射线能量相关外,与射线所穿过物质的原子序数有关,通常物质的原子序数越大,密度越大,其衰减系数越大。中子与物质的相互作用,最基本、最重要的是中子与物质原子核的相互作用;由于中子不带电,不受原子电场的影响,在与原子核发生相互作用之前,都不会受到阻碍,所以中子的穿透力很强;不同元素原子核对不同能量中子的反应(截面)关系非常复杂,因此中子的衰减系数与原子序数没有确定的函数关系,也没有明显的规律性[10-11]。

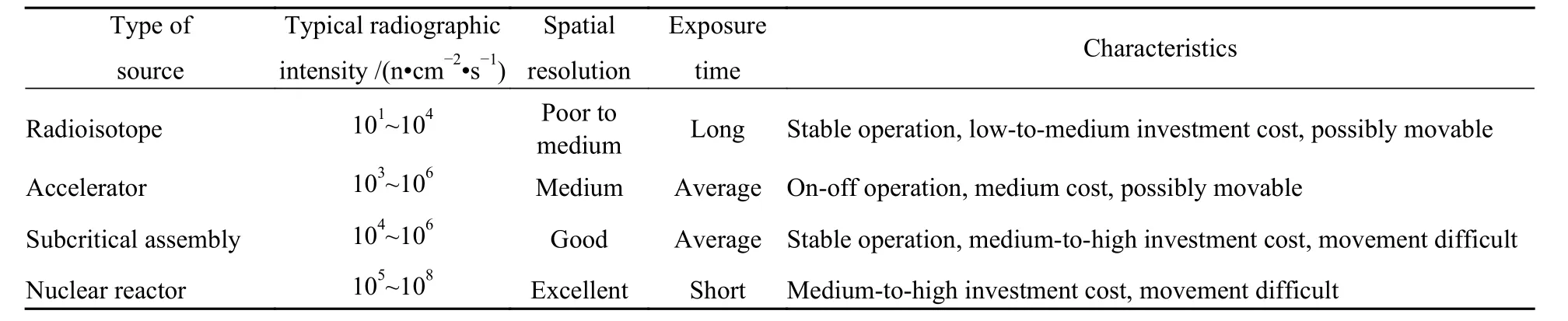

中子按能量可以分为冷中子(<0.01 eV)、热中子(0.01~0.50 eV)、慢中子(0.50~10.00 eV)、快中子(10.00~2.00×106eV)和相对论中子(>2.00×106eV)[9],通常用于照相检测的是快中子、热中子和冷中子,其中以热中子照相检测应用最为广泛。常见的热中子源的性质和特征见表1。图5为不同元素的热中子和X 射线的质量衰减系数对比,其中中子能量为0.025 eV,X 射线能量为125 kV。可以看出,热中子对H、B、Li 等轻元素和Gd、Sm、Eu 等稀土元素的质量衰减系数很大,而对Fe、Pb、Cu、Ni 等大部分金属质量衰减系数较小。

航空发动机叶片常用材料为镍基或钴基高温合金,型芯材料主要为Al2O3或SiO2,Al、Si 的热中子质量衰减系数均不大,直接进行中子照相残芯检测灵敏度不高。在使用中子照相技术检测叶片残芯时,检测前须使用对热中子衰减系数较大的元素(通常为Gd)对型芯材料进行标记,以提高型芯材料的质量衰减系数,提高其在图像上的对比度。

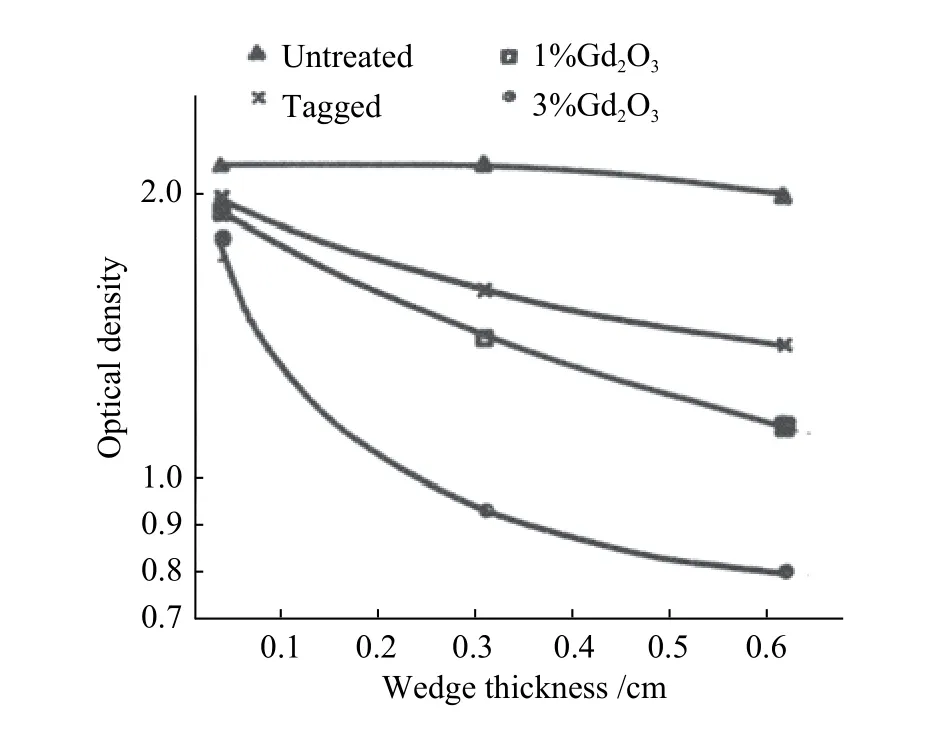

常用的“标记”方法有掺杂法和浸泡法。掺杂法是在叶片型芯中混入一定质量分数(通常不高于3%)的Gd2O3作为示踪剂;浸泡法是使用Gd 盐溶液浸泡叶片,使Gd 盐渗入松散的残余型芯中作为示踪剂。为了对比2 种“标记”方法对残芯检测效果的影响,TSUKIMURA 等[13]设计试验,使用反应堆中子源对型芯材料和高温合金材料试块进行中子照相。实验结果表明,与未经“标记”的型芯、掺杂质量分数为1%的Gd2O3型芯和浸泡法处理的型芯相比,掺杂质量分数为3%的Gd2O3型芯在中子照相底片上对比度提高最明显(图6);同时指出,经掺杂法或浸泡法标记后,中子照相检测最小可检出尺寸为0.033 cm 的型芯,相当于50 mg 的型芯材料球体。

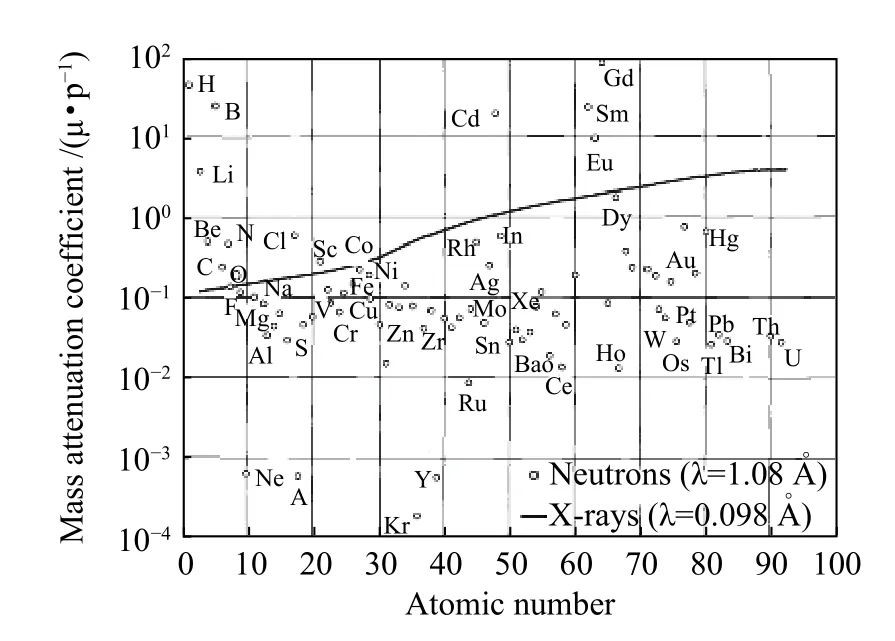

表1 热中子源的性质和特征[12]Table 1 Properties and characteristics of thermal-neutron sources[12]

图5 不同元素的中子射线和X 射线的质量衰减系数[12]Fig.5 Mass attenuation coefficients of neutron and X-ray for different elements[12]

3 中子照相检测残余型芯技术的发展和应用

图6 中子照相底片上楔形型芯不同厚度的黑度变化[13]Fig.6 Optical density of wedge cores with different thickness on neutron radiographs[13]

1932 年,剑桥大学的Chadwick 发现中子射线;1935 年Ra-Be 中子源和小型加速器中子源相继出现;1946 年至1947 年中子照相图片开始出现;1956 年,在英国Harwell 的8MW BEPO 反应堆上Thewlis 等才得到了优质的中子照相图片[11],并在1965 年前后开始进行早期的应用探索,如检测放射性核燃料;1968 年开始,国外的一些公司或试验室的设施就开始提供中子照相检测的商业服务,最早提供此类服务的是通用电气公司的Vallecitos中心和Aerotest 公司的TRIGA 型反应堆[14],欧洲一些国家实验室的反应堆也提供中子照相服务,比如法国的Fontenay-Aux-Roses 和英国的Harwell 无损检测中心等;1970 年开始美国航天局、美国海军、美国空军开始使用中子照相技术进行产品检测。

图7 通用汽车公司使用中子照相检测残芯的叶片[15]Fig.7 Blade using neutron radiography to detect residual cores of General Motors[15]

在1976 年之前,通用汽车公司就将中子照相技术用于铸造涡轮叶片的残余型芯检测,图7 为当时检测的叶片照片,图8 为中子照相检出的残余型芯,而这些残余型芯X 射线照相均未检测出[15]。美国Aerotest 公司从上世纪80 年代开始也一直使用中子照相检测涡轮叶片的残余型芯[16]。

图8 通用汽车公司中子照相检测叶片残芯的图像[16]Fig.8 Neutron radiograph of residual core in blade of General Motors[16]

台湾核能研究院自1989 年起开始在反应堆上进行中子照相检测,该研究院最初使用掺杂法对叶片型芯进行“标记”,在型芯材料中添加1.5%~3%(质量分数)的Gd2O3(99.9%纯度);后来研究了多种浸泡“标记”工艺,如在高温高压下使用硝酸钆溶液浸泡叶片,取得了较好的效果,并有效将检测周期从10 d 缩短至2 d。该研究院对其超过1000 件经掺杂法处理和5000 件经浸泡法处理叶片的中子照相检测结果进行统计,掺杂法的残余型芯实际检测灵敏度为0.3 mm,浸泡法则为0.1 mm[17]。印度Indira Gandhi 原子研究中心采用掺杂法对型芯进行标记后,使用反应堆中子源进行叶片残余型芯检测,取得了较好的检测效果[18]。

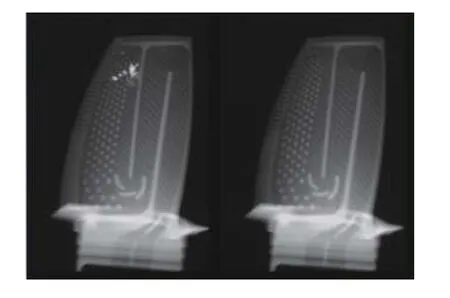

经过数十年的发展,中子照相检测叶片残芯的技术日趋成熟,世界主要发动机公司,如GE 公司、普惠公司、霍尼韦尔公司均建立了相关的企业标准,要求使用反应堆中子源检测叶片残芯。加拿大NRAY 公司通过了GE 公司、普惠公司、霍尼韦尔公司的认证,并长期提供中子照相检测航空发动机涡轮叶片残芯的服务。图9 为该公司检测涡轮叶片的中子照相图像,其中左侧叶片内腔有残余型芯,在底片上为白色显示[19]。

我国的中子照相技术研究工作始于20 世纪60 年代初,但是很长一段时间都未用于航空叶片检测;2011 年,杨芬芬等对使用中子照相检测空心叶片内部微量残余型芯开展了探索性研究[20]。2012 年起,北京航空材料研究院得到国家科技部重大仪器专项项目的支持,利用绵阳中国工程物理研究院的中子成像系统,开展叶片残余型芯中子成像检测技术研究,并取得了一定的成果。

图9 加拿大NRAY 公司叶片中子照相检测图像[19]Fig.9 Neutron radiograph of residual core in blade from NRAY in Canada[19]

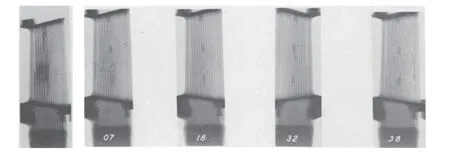

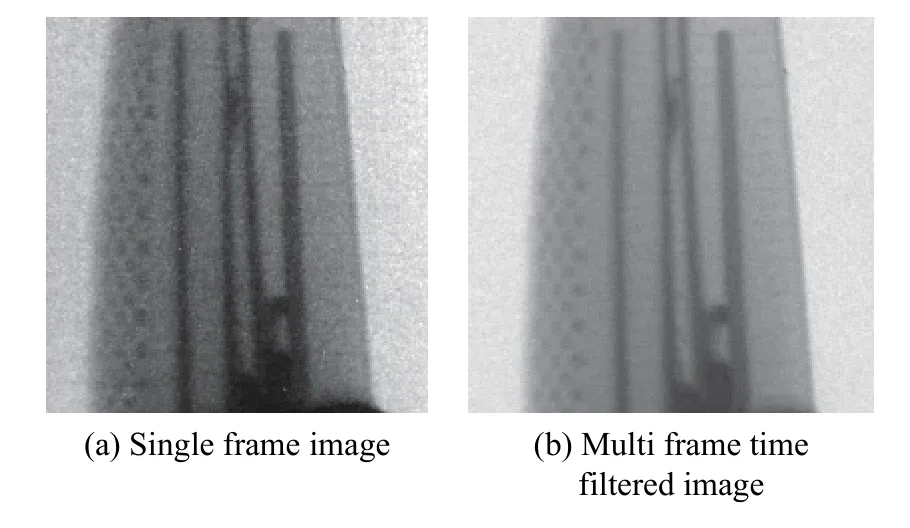

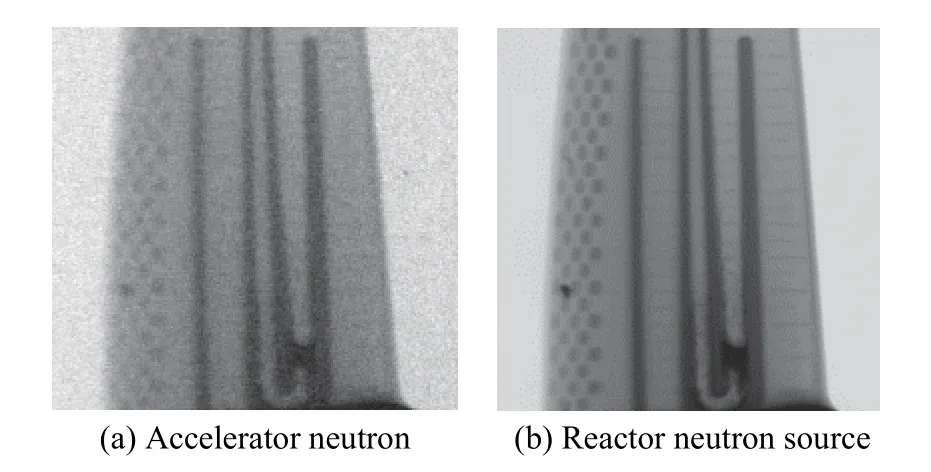

北京航空材料研究院对比了掺杂法和浸泡法2 种示踪剂添加方法的检测效果,分析了型芯中掺杂不同质量分数的Gd2O3对型芯性能的影响,认为在型芯中掺杂1.5%~3%(质量分数)的Gd2O3可以达到比较好的残芯检出效果,同时不对型芯性能产生明显影响。随后以型芯材料中掺杂了Gd2O3的叶片作为典型件,分别使用反应堆和加速器中子源、搭配成像装置CCD 相机进行中子照相检测试验;反应堆由于其中子注量率高,单次曝光时间仅为20 s,采集了10 幅图像进行均值滤波处理后获得质量极佳的叶片残芯图像(图10);加速器中子源由于注量率比较低,在平衡残余型芯检出效果和检测效率之后,将单帧图像曝光时间设置为8 min,采用多帧时间滤波技术优化图像质量,总的曝光时间约2 h,最终获得了残芯清晰的图像(图11);图12 是同一叶片分别使用反应堆和加速器中子源得到的图像,加速器中子源检测图像噪声较大,但是图像上残余型芯形状、尺寸、位置与反应堆中子源图像一致,检测残余型芯的效果相当。北京航空材料研究院还将中子照相残余型芯检测结果与内窥镜检测、X 射线照相检测、工业CT 检测结果进行对比,中子照相检测的残余型芯检出率最高,证明了该技术检测叶片残余型芯时的优越性。

图10 叶片残余型芯反应堆中子源中子照相检测图像Fig.10 Neutron radiographic image of residual core in blade using reactor neutron source

图11 加速器中子源采用不同图像处理方法时检测图像Fig.11 Neutron radiographic image of residual core in blade using accelerator neutron source

图12 加速器中子源和反应堆中子源中子照相检测图像对比Fig.12 Comparison of neutron radiography images using accelerator and reactor neutron source

4 结束语

1)使用反应堆热中子照相检测叶片残余型芯是成熟的技术,在国外航空企业已应用近50 a 并建立了检测标准。该技术在我国也开展了试验性应用,但需尽快建立更有针对性的产品检测标准,便于技术推广。

2)反应堆中子源检测叶片残余型芯图像质量好、检测效率高,但是目前国内可提供中子照相检测的反应堆只有中国工程物理研究院的中国绵阳研究堆和中国原子能研究院的中国先进研究堆(北京),受运行成本高和辐射防护要求的限制,以上2 座反应堆并不能一直开放,限制了中子照相检测叶片残余型芯的应用。

3)根据北京航空材料研究院的研究结果,加速器中子源得到的检测图像虽然不及反应堆中子源,但是其长时间曝光处理后的图像质量基本可满足检测残余型芯的要求,考虑到国内中子源资源有限,开展提高加速器中子源注量率、成像系统中子探测效率等研究工作,实现使用加速器中子源也可以高质高效地获得叶片残余型芯中子照相图像,有利于实现该技术的实际应用。