中子衍射在残余应力分析中的应用

2021-04-16张书彦高建波温树文PaddeaSanjooram

张书彦 , 高建波 , 温树文 , Paddea Sanjooram

(东莞材料基因高等理工研究院,广东 东莞 523808)

0 引言

中子的发现及其应用是20 世纪最重要的科技成就之一。中子是研究物质结构和动力学性质的理想探针,中子散射技术已在很多基础学科研究中被广泛采用[1]。现今,中子散射大型科学装置为众多学科及前沿交叉领域提供了先进的研究手段,已经成为基础科学研究和先进工业应用的重要平台。在满足国防、军工、核能等领域国家重大需求方面,中子衍射为新型材料研发、关键装备无损检测等提供了不可替代的研究工具。机械工业部件在制造和服役过程中不可避免地会遇到残余应力引发的种种问题,残余应力的存在对零部件的疲劳强度、抗应力腐蚀能力、形状尺寸的稳定性以及服役寿命和使用安全性有着十分重要的影响。正确的测定、分析残余应力是改进机械部件强度设计、提高工艺效果、检验产品质量和进行设备安全分析的必要手段。中子衍射通过对晶面间距的精确表征,可以实现晶体材料深层内部弹性应变的直接无损测量,用于评估实际部件整体结构和变形参数,是材料应力表征与寿命评估机理深入研究的理想工具。

目前,美国、欧洲、日本等国家和地区均建造了先进的应力场无损探测中子谱仪,并在工业领域开展了广泛的应用。国际上典型的中子工程谱仪分为两类:一类是基于反应堆中子源,包括澳大利亚ANSTO 的KOWARI、法国ILL 的SALSA、德国FRMII 的STRESS SPEC 等;另一类是基于散裂中子源,包括英国散裂中子源ISIS 的ENGINX 谱仪、美国橡树岭国家实验室SNS(Spallation Neutron Source)中子散射中心的VULCAN 谱仪、日 本J-PARC(Japan Proton Accelerator Research Complex)中子源的TAKUMI 谱仪、建设中的欧洲散 裂 中 子 源ESS(European Spallation Source)的BEER 工程衍射谱仪等。基于反应堆中子源和基于散裂中子源两种类型的中子工程谱仪各有特长,互相补充。国内目前中国先进研究堆(CARR)和中国绵阳研究堆(CMRR)都建有中子应力谱仪,可用于常规工程部件的应力和结构检测。中国散裂中子源(CSNS)的建成和投入运行,将为国内中子工程材料谱仪的发展提供不可或缺的有益补充,尤其是在原位测量分析、多相复合材料的应力分析、以及成像驱动衍射技术等应用领域。CARR、CMRR 和CSNS,两堆一器3 个主要中子源分别占据我国北、中、南3 个方位,形成覆盖全国的研究态势,同时反应堆中子源和散裂中子源各具特色互相补充。我国现有中子源布局合理,分工明确,这为我国中子散射技术快速发展、发挥综合优势提升国际竞争力提供了很好的前提条件。

1 实验原理和设置

中子衍射应力测量原理基于布拉格方程,通过取样测量体积(Gauge volume)内样品的平均晶面间距,获取材料微观晶格的形变信息,测量值通常与样品测量位置和外加温度或力学载荷相关。

式中:d 为材料晶面间距,Å;θ 为布拉格衍射角,(°);λ 为中子波长,Å。

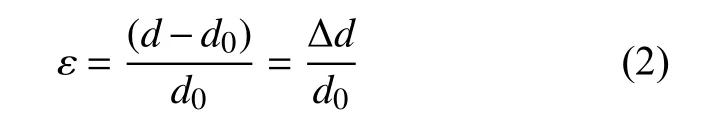

相关测试信息为真实部件和原位测试样品的力学行为及演化、制造工艺、失效分析等提供实验数据支撑。材料内部发生弹性形变时,晶面间距就会相应发生改变,比如拉应力会引起法向沿加载方向的晶面间距增大。测量的有应力条件下的晶面间距与没有应力条件下的晶面间距相比较,就可以得到晶格弹性应变:

式中:d 为测量材料的晶面间距,Å; d0为参考的无应力材料晶面间距,Å;ε 为晶格应变。

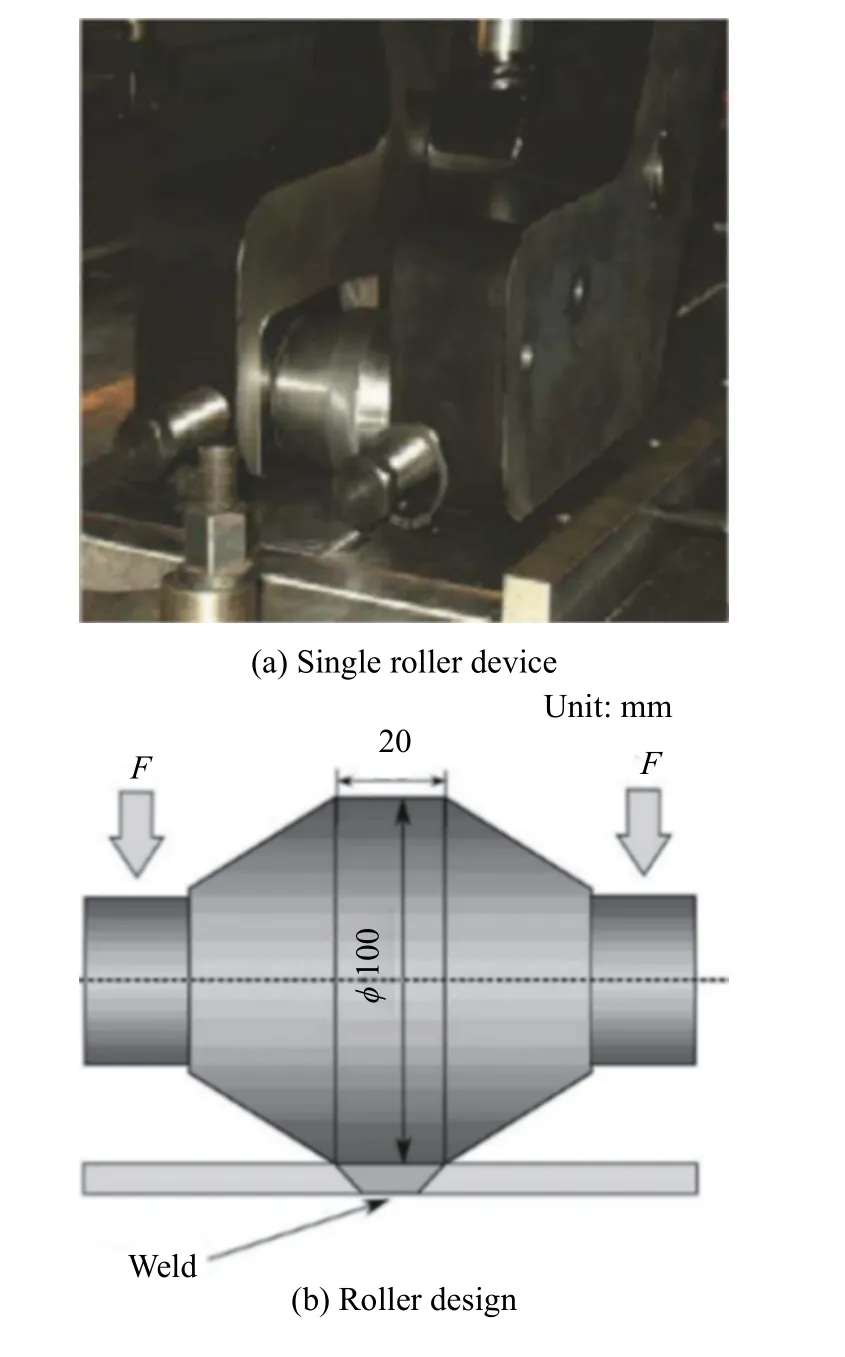

中子衍射方法测量弹性应变,基于连续介质力学,利用广义胡克定律可以进行应力计算:

式中:σxx, σyy, σzz分别为x,y,z 方向的残余应力,MPa;εxx, εyy, εzz分 别为x,y,z 方向的晶格应变; Ehkl为与(hkl)衍 射 晶 面 有 关 的 弹 性 模 量,GPa; νhkl为 与(hkl)衍射晶面相关的泊松比。

无应力材料晶面间距 d0的确定对于精确应力测量十分重要。 d0值微小的波动即可引起较大的应力测量误差。获取无应力晶格参数的方法有:测量无宏观应力的粉末样品;无应力晶格参数数据库;从力和力矩平衡推算出无应力参数等。常用的方法是测量材料的小块样品,样品尺寸足够小而使得宏观残余应力全部释放。加工小块样品时要注意不要引入额外残余应力。通常会将无应力试样加工成几毫米的立方体、小试棒、梳状试样等形状,对其进行中子衍射测量,即可获得样品材料无应力状态下平均晶面间距[2-5]。影响无应力参考晶格参数测量的因素有很多,例如试样成分的变化、织构的变化、晶间应力的存在,取样测量体积溢出样品边界、中子束流的发散和粗大晶粒的存在等等。在针对小块材料的实验测试时,需要考虑以下影响因素:1)参考小试样的物理尺寸,切割试样的尺寸相对于未切割原始构件应力场的梯度变化范围要足够小;2)注意加工时勿引入额外应力,一般采用电火花切割,在表面会引入拉应力,内部平衡产生压应力,会产生一定误差,试样越小越显著;3)赝应变误差,由中子束发散、样品标定误差、不规则试样形状、粘合剂、大晶粒、各向异性、裂纹空洞等因素引起[6]。

基于反应堆和散裂源的谱仪结构和原理略有不同,反应堆工程材料谱仪采用单色器选取固定波长的单色中子进行衍射角度扫描探测实现晶面间距的实验测量,散裂源工程材料谱仪采用飞行时间方法通过固定角度的探测器收集不同波长的中子实现晶面间距的实验测量。以中国散裂中子源8 号孔道的工程材料衍射谱仪为例,其结构见图1。中子从慢化器入射至中子导管,经过弯导管过滤较高能量的中子,通过斩波器选取合适的波长范围,通过一段直导管均匀化中子,聚焦导管进行强度聚焦,通过组合狭缝调节入射束流尺寸和发散度,入射至样品处,衍射中子通过径向准直器最后到达探测器,探测器收集数据进行数据分析。取样测量体积的大小由入射狭缝和径向准直器来确定,根据样品残余应力分布情况选择合适的取样测量体积。与入射中子束成90°方向对称放置2 个探测器阵列,用于收集中子飞行时间衍射数据,可同时获得2 个方向上的残余应变。透射成像探测器通过布拉格边成像技术可获得中子透射方向的应变信息。工程部件的残余应力测量一般需要测量3 个主应力方向,对于形貌比较复杂的部件,可对样品进行形貌的三维扫描建模,输入并关联到实验室坐标系和运动控制系统,设置好感兴趣的扫描路径和测量时间,自动进行扫描测量,最终可获得样品内部残余应力的三维分布情况。此外,由于中子没有电荷,具有相对较强的穿透性,因此可设置力学加载、高温、低温等复杂样品环境装置,实现原位过程中的应力测量分析,进一步可开展材料微观力学、织构、相变及其交互作用的原位加载实验研究,获得其他手段难以获得的重要实验信息。

2 典型应用案例

2.1 辊压法调控搅拌摩擦焊的残余应力和变形

图1 中国散裂中子源工程材料衍射谱仪结构示意图Fig.1 Neutron diffractometer for engineering materials at CSNS

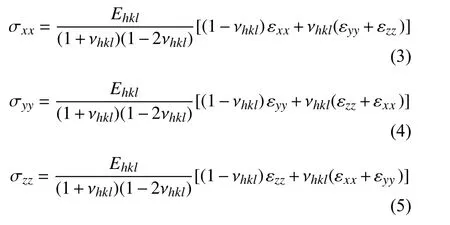

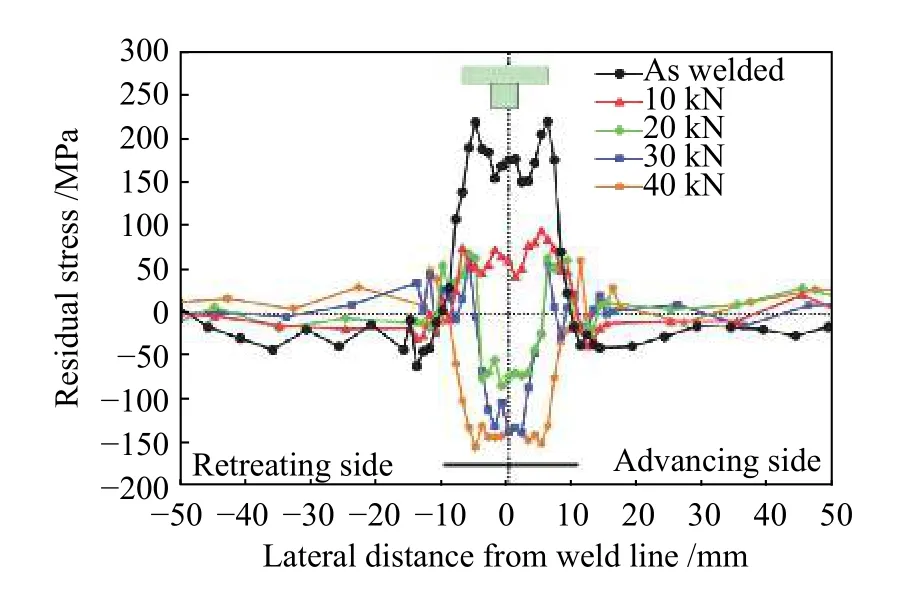

图2 焊缝单辊辊压装置和典型辊形设计[7-8]Fig.2 A single roller device for rolling of friction stir welds and a typical roll design[7-8]

搅拌摩擦焊是一种固态焊接方法,是连接铝合金的有效手段,然而由于仍然存在焊接残余应力和变形的问题,极大地限制了该方法在高端装备制造业领域的应用。为了控制铝合金搅拌摩擦焊的残余应力和变形,Wen 等[7-8]开发了一种单辊辊压装置(图2),并对该装置的3 种使用方法(随焊辊压拉伸法、随焊直接辊压焊缝法和焊后直接辊压焊缝法)进行了有限元模拟分析,结果表明,焊后直接辊压焊缝法对降低搅拌摩擦焊所产生的残余应力和变形最为有效[7]。针对这一结论,Altenkirch 等[8]进行了系统的实验验证,其中一部分工作采用了AA 2199-T8 铝合金,通过搅拌摩擦焊实验制作500 mm×200 mm×5 mm 焊板5 块,焊后对其中的4 块焊板在不同压力下(10、20、30、40 kN)进行直接辊压焊缝处理,后采用同步辐射X 射线衍射和中子衍射相结合的方法对5 块焊板厚度中心纵向残余应力分布进行了测量,测量结果见图3,从而验证了Wen 等通过有限元模拟分析得出的结论,即通过焊后直接辊压焊缝可以降低由搅拌摩擦焊产生的拉伸残余应力,而且随着辊压变形量或压力的增加,可以在焊缝处形成压缩残余应力[7]。

2.2 双面埋弧焊UOE 直缝焊管残余应力

图3 AA 2199-T8 铝合金搅拌摩擦焊板厚度中心纵向残余应力分布随焊后直接辊压焊缝压力的变化曲线[8]Fig.3 Longitudinal mid-thickness residual stress profiles as a function of post-weld direct rolling load for AA 2199-T8 FS welds[8]

海底油气输送管道的铺设多采用双面埋弧焊(DSAW)UOE 直缝焊管,而UOE 直缝焊管焊缝处残余应力的水平和分布会直接影响用它们所铺设的管道的结构完整性和服役寿命。目前,根据BS7910 标准对油气管道进行结构完整性评估时,在未知焊缝处残余应力量值的情况下,需将其最大值假设为母材屈服强度的当量水平并且是处于拉伸状态[9],极有可能导致管道的安全设计过于保守;因此,有必要对UOE 直缝焊管的焊接残余应力进行表征,从而了解焊接残余应力的真实水平。

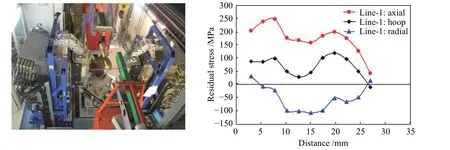

UOE 直缝焊管以钢板为原料,经过弯边、U 成形、O 成形、内外道双面埋弧焊,最后经过机械扩径完成生产。测量管件外径18 in(457.2 mm),壁 厚1 in(25.4 mm),材 质 为X65 钢,由 英 国Hartlepool 焊管厂生产,O 成形压缩比约0.3%,机械扩径比约1.2%。在英国散裂中子源ISIS 的ENGIN-X 谱仪上利用中子衍射法对该管件焊缝处残余应力进行测量。样件长370 mm,中子取样测量体积为64 mm3,每点测量时间根据中子穿过样品的路径不同有所调整,最长为25 min。为了减少中子穿过管壁引起的束流强度衰减,选取合适的位置,在不影响测量区域原始应力状态的前提下进行开窗口。为了精确测量无应力参考 d0值,在焊缝区域进行梳状无应力d0试样的准备,d0试样位置、取向和测量体积与焊接样件一致,每点测量时间为2 min。从双面埋弧焊UOE 直缝焊管机械扩径后焊缝残余应力中子衍射法测量结果(图4)可知,焊缝处最大拉伸残余应力仅为250 MPa,不到母材钢板实际屈服强度(516 MPa)的一半,具体在焊缝的中心线上,距外表面约8 mm 处[10]。

图4 双面埋弧焊UOE 直缝焊管机械扩径后焊缝残余应力中子衍射法测量Fig.4 Weld residual stress measurement results of a double submerged arc welded (DSAW) UOE linepipe after mechanical expansion usingneutron diffraction method

UOE 直缝焊管生产的最后一道工序是机械扩径,其主要目的是对钢管进行归圆和矫直,同时也有对焊接残余应力进行调控的效果。有限元模拟分析表明,通过模具设计的优化和对扩径变形量的合理控制,可以在UOE 直缝焊管的焊缝处产生残余压应力[11-12]。为了进一步证明这一有益现象,分别对机械扩径前后的UOE 直缝焊管进行了残余应力的中子衍射试验测量[13]。实验测量在英国ISIS 中子源的ENGIN-X 谱仪完成,配置如图4 所示,黄色箭头表示来自中子源的入射中子方向,紫色箭头表示散射到两侧探测器的衍射中子方向,管线位于图4 中间位置,与中子入射方向成45°[10]。测量管件标称外径为508 mm,壁厚为15.9 mm,材质为X65 钢(规定最小屈服强度SMYS 为450 MPa),机械扩径(≤1.4%扩径比)前后各取一段钢管,钢管来源及中子衍射试验测量残余应力的地点与方式和本案例前面的工作相同。图5 为焊缝残余应力的中子衍射测量结果,可见机械扩管对焊缝残余应力的调控效果。可以说扩径对UOE 直缝焊管焊缝处的环向和径向残余应力影响不大,尤其是在近内外表面处,但是对轴向残余应力的影响效果十分明显,将原来的高量值拉伸残余应力全部转化为压缩残余应力,这对提高UOE 直缝焊管的抗疲劳性能十分有利。

2.3 管道焊后热处理前后的残余应力

图5 机械扩径(≤1.4%扩径比)对UOE 直缝焊管焊缝处(中心线)残余应力的影响[13]Fig.5 Influence of mechanical expansion (ratio ≤1.4%) on the seam weld residual stress distribution along the weld centreline measured by neutron diffraction[13]

含有9%~12%Cr 的铁素体/马氏体钢是超临界核电站的常用关键材料。P91 管道使用过程中的焊接接头常会出现裂纹失效问题而限制了其整体性能。研究发现,IV 型开裂问题常出现在较低运行温度下的服役寿命早期过程(2~4 万h)。焊接区域较大的残余应力是引起开裂的重要影响因素。Paddea 等[14]开展了P91 管道环焊缝在热处理前后的残余应力分布,管厚为25 mm,取样测量体积为27 mm3。研究发现:在热处理前,最大拉应力超过400 MPa,位于热影响区外边界附近(图6);热处理之后,拉应力显著释放,但在热影响区及边界外缘处仍存在50 MPa 左右的残余拉应力;较大的塑性变形会引起晶界附近的产生孔洞,较高的残余应力会影响孔洞的生长继而发展为微裂纹。热处理后的仍存在的残余应力有可能高于核电站正常运行的服役应力,对于实际部件的蠕变孔洞生长率有重要参考价值。

图6 P91 环焊焊接管件及焊后环向残余应力分布[14]Fig.6 Girth welded P91 pipe and map of hoop stress in as-welded condition[14]

2.4 大尺寸工程部件残余应力

Magnesium Elektron 公司是曼彻斯特一家先进的镁合金研发公司,该公司生产的镁合金广泛应用于航空和汽车工业。由于镁合金相对铝合金经济性更好,公司需要对产品进行批量生产。但是在高强镁合金WE43 厚板生产的冷铸过程中产生了显著的裂纹。冷铸WE43 厚板尺寸为880 mm×870 mm×315 mm,重量约为400 kg,中子穿透路径长度最大超过400 mm,取样测量体积为10 mm×10 mm×10 mm,斩波器频率设为最高50 Hz。中子路径为412 mm 的情况下测量时间为60 min,衍射峰拟合误差约为100 με。对于大体积样品测量的主要问题在于较长的穿透路径造成中子强度大幅度降低,为了提高中子衍射峰质量不得不延长实验测量时间,同时也引入了较多的实验本底信号。测量完毕后对整体铸件进行分割,切成50 mm厚的小块样品进行进一步精确测量,取样测量体积为10 mm×10 mm×10 mm,斩波器频率设为25 Hz以获取更多衍射峰,中子路径为71 mm,测量时间90 s,衍射峰拟合误差为46 με。裂纹产生源于铸造过程中产生的残余应力。利用有限元模型模拟生产工艺并可以预测残余应力的大小和分布。通过中子衍射实验可以获得残余应力大小和分布(图7),并验证有限元模型。利用经过实验验证的有限元模型对生产工艺进行进一步优化,最终避免了产品的开裂现象[15]。

2.5 激光喷丸处理表面残余应力

激光冲击喷丸是一种在材料表面形成有益压应力的应力工程调控技术,用于增强疲劳性能以及抗应力腐蚀裂纹性能。Glaser 等[16]对疲劳和应力腐蚀开裂敏感的低压蒸汽叶片材料进行研究。传统处理方式是采用喷丸的工艺。而激光冲击喷丸可引入更深的压应力且表面粗糙度更好,适用于复杂表面形貌的工件处理。中子衍射实验基于反应堆中子源,取样测量尺寸为0.3 mm×0.3 mm×17 mm,步距0.15 mm,从喷丸表面下方0.25 mm深处开始测量。中子衍射技术主要擅长材料深层内部的无损测量,由于其空间分辨率有限,对于100 μm 以下的表面深度测量有一定挑战。法向应力假定为0,进行相应计算。实验研究还采用了多种其他应力测量技术,包括同步辐射衍射、实验室X 射线衍射(逐层抛光)、钻孔法、轮廓法等,测量结果见图8。可见,当测量深度较大时不同方法的测量结果趋于一致,但在接近表面的残余应力测量结果偏差较大。然而,研究表明不同测量方法也存在较好的互补性。相关结果对于理解激光喷丸工艺和材料性能提供重要的定量参考数据,有助于工艺参数的进一步优化。

2.6 燃料电池阳极涂层残余应变

图7 大尺寸镁合金铸造工件残余应变和裂纹Fig.7 Residual strain and cracking in large scale magnesium engineering component

图8 喷丸近表面残余应力分布曲线[16]Fig.8 Variation of residual stress near the peened surface[16]

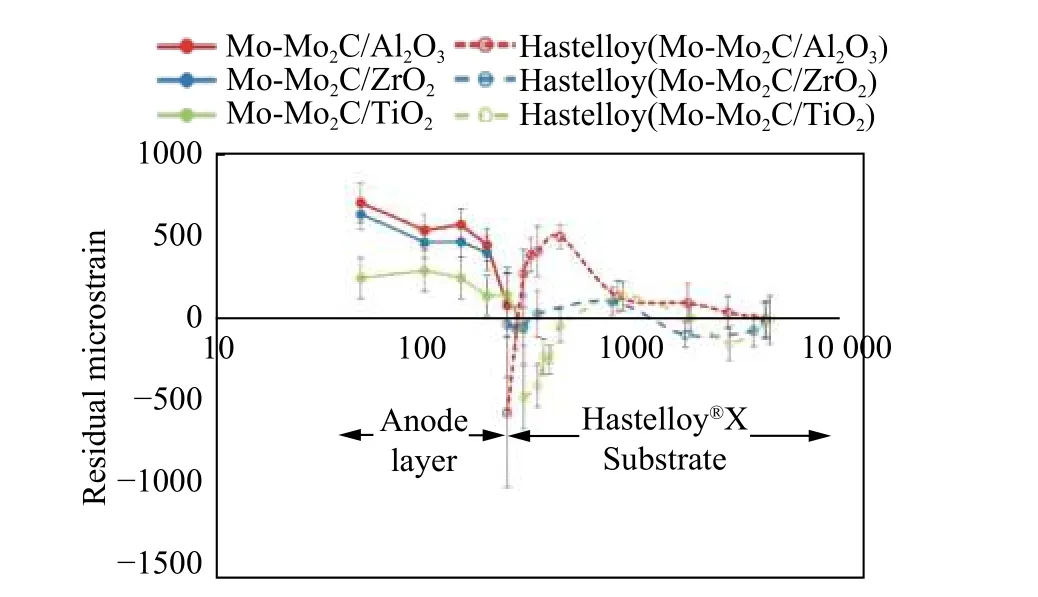

热喷涂沉积工艺影响固体氧化物燃料电池涂层的残余应力分布,进一步影响电池的耐用性和使用效率。Faisal 等[17]以Hastelloy X 衬底材料进行等离子体热喷涂处理,3 种阳极涂层分别是:Mo-Mo2C/Al2O3、Mo-Mo2C/ZrO2、Mo-Mo2C/TiO2,并采用中子衍射垂直扫描模式对其涂层厚度方向上的残余应变分布进行了测试。较深厚度的涂层测量过程中取样测量体积完全在样品内部,而近表面涂层的测量过程中取样测量体积则有部分在样品内部,部分在样品外部。涂层和界面附近的每个深度位置的测量时间为3 h,离界面较远的基底材料每个深度位置的测量时间为1 h。为了提高中子信号强度,取样测量体积在涂层深度方向限定为0.2 mm,其他2 个方向则尽量放大尺寸,设定为0.2 mm×8 mm×4 mm,基底和涂层材料分别用不同的特征衍射峰进行拟合。涂层孔隙率为20%,厚度200~300 μm,基底厚度4.76 mm。测量残余应变结果如图9 所示(基于常规的衍射峰全谱拟合分析),其中Mo-Mo2C/Al2O3涂层厚度为250 μm,Mo-Mo2C/ZrO2涂层厚度为220 μm,Mo-Mo2C/TiO2涂层厚度为300 μm,水平轴为对数坐标,单位是μm。结果表明:3 种涂层厚度方向上的残余应变基本均为拉应变,靠近衬底侧应变值更小。3 种涂层中,Mo-Mo2C/TiO2具有最小的残余拉应变,可能是受金属氧化物(TiO2)尺寸和形状的影响。残余应变的测量值对应变测量平面不敏感,说明阳极涂层中金属氧化物的影响较小。阳极涂层的残余应力影响着材料微观结构,纳米压痕硬度测试结果显示阳极涂层表面比衬底侧的硬度值更大,可能与衬底的沉积效应有关[17]。针对阳极层的双层多相的复杂结构,中子衍射技术实现了沿着厚度方向的涂层残余应力的无损测量,测量过程对应力状态没有扰动。目前尚未建立完善的理论模型,用来描述固体氧化物燃料电池高温下阳极层的退化、失效机理与应力分布的内在关系。考虑到服役过程中加载应力与实验获得的残余应力水平相当,预期残余应力在服役过程会对阳极材料的退化和失效会产生显著影响。

图9 中子衍射残余应变测量结果及比较Fig.9 Neutron diffraction measurements and residual strain comparison

2.7 飞机组件巡航高度的低温残余应力

低温技术的发展使得低温下材料力学行为的研究备受关注。应用领域包括冷处理合金、超导磁导线的应变响应、空间应用的低温结构钢和低温记忆合金等。在低温环境下开展中子衍射原位实验的研究相对较少。英国散裂中子源ISIS 的科学家开发了一种专用于中子衍射原位力学加载的低温环境箱,可以在100 kN 力学加载条件下保持3 K 的低温环境。对于低温力学加载的实验,一方面体现了中子穿透力较强的能力,可以穿透密闭的低温箱容器获得内部样品的衍射信号,另一方面也需考虑降低中子强度的衰减,以减少测量时间。现代飞机组件为了减轻重量,逐步采用金属和非金属的复合材料,相对于传统金属材料有显著优势。但是由于不同材料各自的热膨胀系数不同,会在金属组件内部产生额外的残余拉应力,对结构的抗疲劳性能可能产生不利影响。在10 km的飞机巡航高度下,大气温度约为−50 ℃,飞机复合材料结构内部的残余拉应力水平相对地面温度有明显增大。Liljedahl 等[18-19]研究了钛合金增强的铝合金拉伸复合样品,样品在120 ℃下制备而成,应变测量分别在室温和−50 ℃下完成。结果显示,测得的残余应力峰值在室温下约为40 MPa,而在−50 ℃下约为70 MPa(图10)。相关实验数据有助于进一步分析飞机结构部件的抗疲劳性能。

2.8 异种钢焊接原位热处理残余应力

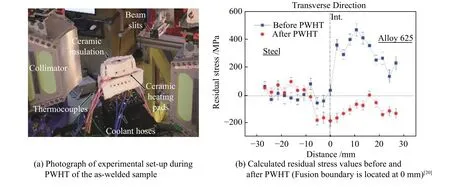

在海底石油、天然气开采行业中,常常会有异种金属焊接需求,如低合金钢锻件和管线钢之间的焊接,由此产生的异种金属焊接接头在焊接及焊后热处理过程中均会产生较大的残余应力。为了消除应力集中、减缓焊接残余应力,常常会在低合金钢锻件上堆焊一层中间材料(通常是Alloy 625),并以此消除热处理对油气管道异种金属焊接接头的不利影响。但是,低合金钢锻件与堆焊层材料在热处理中也会因为应力集中和微观结构变化导致氢脆现象的产生。Dodge 等[20]以8360M低合金钢和Alloy 625 堆焊材料为例进行热处理前、热处理过程中及热处理后的原位中子衍射实验,取样测量体积为2 mm×2 mm×2 mm,通过对焊接接头处多点进行测量,可以定量地得到接头处2 种焊接材料内部的应力再分布情况,实验同时表明,通过合理的热处理工艺,试样3 个方向上的应力集中均有减少,其中最明显是Alloy 625 侧,最大残余应力释放位置距连接界面约10 mm 处,横向残余应力降低了约400 MPa(图11)。相关实验对于热处理工艺和效果给出了定量的数据支持。对于原位热处理实验,也体现了中子穿透力较强的能力,可以穿透热处理包层材料获得内部样品的衍射信号,同时也需考虑尽可能优化中子路径,减少中子在材料中的穿透长度,以降低中子强度的衰减,节省测量时间。

2.9 热老化和蠕变过程中内应力和内阻力的定量分析

图10 实验和模拟应力结果对比Fig.10 Experimental and modelled stress results

图11 异种金属接头热处理应力再分布的中子衍射原位测量Fig.11 In-situ neutron diffraction measurement of residual stress redistribution in a dissimilar metal joint during heat treatment

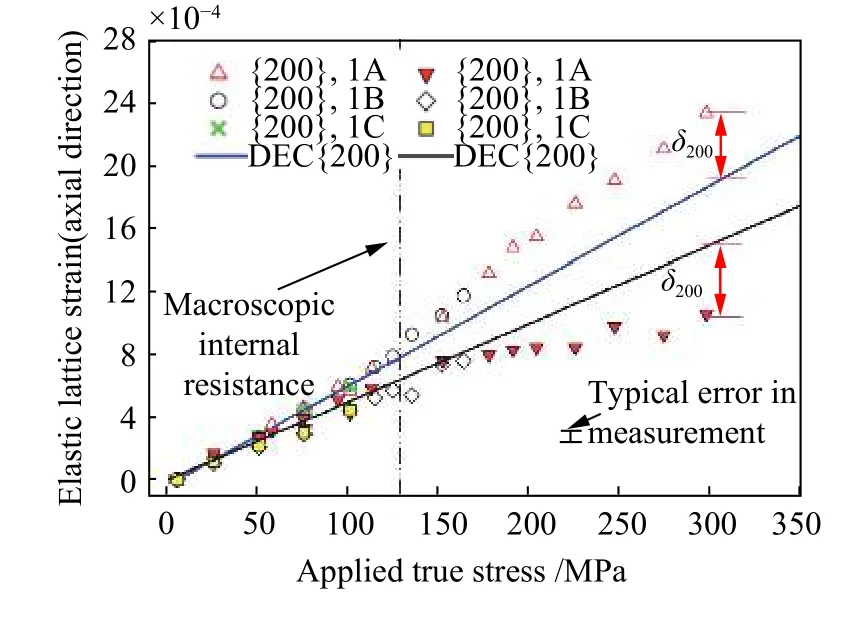

多晶或合金材料在长时间高温下使用会产生热老化和蠕变现象,并最终会使材料内部状态发生改变,通常包括内应力和内阻力的改变。Chen等[21]以316H 奥氏体不锈钢为研究对象,材料首先通过高温变形产生内应力,利用中子衍射测量内应力分布情况,然后在室温下进行原位拉伸加载的晶格应变测量。内应力测量所用中子谱仪为ISIS 的ENGIN-X 谱仪,取样尺寸为3 mm×3 mm×4 mm,典型测量时间为540 s。通过飞行时间方法,ENGIN-X 谱仪可同时获得含不同衍射峰的衍射谱,通过对每个衍射峰进行单峰拟合分析可获得相应的晶粒间内应变;通过全谱拟合可获得平均晶格应变,用于表述宏观内应变。微观内阻力可以通过每个晶面族微观应变应力曲线偏离线性的程度来定量表述。图12 为不同样品(1A,1B 和1C)在固溶热处理后的{200}和{220}晶粒族的轴向弹性晶格应变,实线所示为衍射弹性常数,预测的弹性晶格应变由相应的衍射弹性常数分析获得。结果表明,由于热老化和蠕变引进的形变导致晶间作用力加强,从而使晶格应变增加,内阻力是由晶粒的晶格应变差异引起的,并可进行精确推算;晶间内应力与材料晶面类型有关,并且与蠕变引起的非弹性形变相关联;考虑了宏观内应力后的宏观内阻力与基于位错密度的理论模型预测结果一致性较好。

图12 轴向弹性晶格应变Fig.12 Elastic lattice strains along the axial direction

3 结束语

中子散射技术的独到优势和重要科学价值,以及中子散射在材料科学和工程领域所起的重要作用,已被国际科学界高度认同并广泛应用,欧美等发达国家基于先进的中子源平台,利用中子衍射技术已开展了大量残余应力相关的实验研究,取得了丰富的研究成果。国内中子衍射用户和需求日益增多,三大中子源平台都配置了专用于残余应力研究的中子衍射谱仪,相关研究和应用日渐广泛和不断深入。中子衍射技术在常规工业部件的残余应力的测量应用已经比较成熟和完善,较大的穿透深度和三维无损测量是该技术的突出优势。在中子衍射技术发展方向上,有以下几点趋势:1)样品环境越来越复杂,高温、低温、力学等原位装置的集成度越来越高;2)实验操作越来越智能化,包括复杂样品的智能化定位和自动测量;3)得益于高功率中子源和日益先进的中子聚焦光学,中子束流强度越来越高;4)中子组合技术研究越来越多,如中子衍射、中子成像、小角散射等技术组合;5)中子与非中子技术的组合研究越来越多,如XRD、同步辐射衍射、轮廓法、有限元模拟等。随着中子衍射技术的发展,残余应力测量和应用领域也会逐步拓展,如工程部件制备过程的原位实验研究、近表面残余应力测量研究、双相和多相材料的残余应力测量研究等等。展望未来,中子衍射技术在工程材料领域的研究与应用将有助于推动我国材料与装备制造领域的基础研究和关键技术问题的自主化、本土化研究与攻关。