共沉淀法制备透明质酸修饰超小纳米氧化铁影响因素的研究

2021-04-16马蔓蔓1周会鸽2陈春英2曹新鑫1

马蔓蔓1,2 , 周会鸽2 , 陈春英2 , 曹新鑫1

(1.河南理工大学 材料科学与工程学院 , 河南 焦作 454000 ; 2.国家纳米科学中心 , 北京 100190)

超小超顺磁氧化铁纳米颗粒由于其独特的磁学特性,优异的生物相容性及良好的长期稳定性等优势被广泛应用于核磁共振成像、磁热治疗、细胞示踪和筛选等生物医学领域[1]。虽有许多文献报道纳米氧化铁各种不同的制备方法,但其本身精巧的设计和复杂的制备及纯化方法导致反应体系难以放大,严重限制了它们进一步的工业化生产及走向临床。共沉淀法由于设备简易、操作方便和原料廉价易得而被研究人员广泛采纳,但其所制备纳米颗粒的均一性和稳定性受到了极大的挑战[2]。

透明质酸(HA)是维持皮肤结构和功能的一种生物可降解的糖胺聚糖,安全性良好[3]。HA优异的水溶性和生物相容性使其成为改善无机纳米颗粒在生理条件下稳定性的良好选择[4]。本文选择了HA为亲水性配体和阻隔剂来调控纳米氧化铁的尺寸及稳定性,设计思路如图1所示。通过改变HA、氨水与铁离子的比例,反应物浓度、温度和体积等参数,采用共沉淀法合成了Fe3O4@HA纳米颗粒,并通过观测样品的水合粒径,透射电镜图像和磁滞回线等方法,探讨了反应参数对Fe3O4@HA纳米颗粒的水合粒径、形貌和饱和磁化率的影响,并探索了该反应体系是否具备放大生产的潜力。

图1 Fe3O4@HA纳米颗粒设计思路

1 实验

1.1 实验材料与设备

化学试剂:FeCl3· 6H2O、FeCl2· 4H2O,国药集团化学试剂有限公司,分析纯;透明质酸,HA,Mw=9 kDa,华熙生物科技股份有限公司;浓氨水,西安天茂化工有限公司,分析纯。

实验设备:透射电子显微镜,TEM,Tecnai G2 F20 U-TWIN,FEI Company,USA;Ultrapure Milli-Q 纯水仪,UPP-11-10T;纳米粒度及ζ电位分析仪,Zetasizer Nano ZS,Malvern Instruments Ltd,UK;振动样品磁强计,Quantum Design PPMS Dyna Cool;电感耦合等离子光谱仪,ICP-OES,PE8000,perkinElmer,USA。

1.2 超小纳米氧化铁的制备

HA修饰的纳米氧化铁(Fe3O4@HA)的制备方法与文献相似[5]。1.5 g HA溶解在50 mL去离子水中,油浴升温至80 ℃,同时鼓入氮气30 min以去除反应体系中的氧气。在磁力搅拌下,将溶解在稀盐酸(2 mL,1.0 M)中的FeCl3· 6H2O (0.145 9 g,0.54 mmol)和FeCl2· 4H2O (0.071 5 g,0.36 mmol)快速注射入热的HA水溶液中。随后,逐滴加入浓氨水(15 mL,28%),调节反应液的pH值为9~10。反应液在氮气氛围下回流40 min,然后冷却至室温,将反应液转移至截留相对分子质量20 kDa的透析袋,在去离子水中透析72 h (换水8次),以除去没有反应的杂质。完成透析后,将透析袋内的液体过0.22 μm的滤膜并收集在一个玻璃瓶中,存放于4 ℃冰箱中备用。其他制备方法与前述类似,但通过改变HA、氨水与铁离子的比例,反应温度、反应物浓度和反应体系大小等反应参数来探究Fe3O4@HA纳米粒子尺寸、形貌和饱和磁化率的影响因素。

1.3 超小纳米氧化铁的表征

水合粒径测量:将不同反应条件下制备的Fe3O4@HA胶体溶液分散到去离子水中,使样品浓度为40 μg/mL左右,超声后用纳米粒度分析仪进行测量。重复实验3次。

稳定性:连续两周每天定点取样,测水合粒径并记录,一年后再重复测量。

TEM表征形貌:将一定浓度的Fe3O4@HA滴加到普通碳支持膜上呈现球型水珠,5 min后吸除液体,放37 ℃恒温箱过夜即可进行TEM表征。

磁滞回线:取一些Fe3O4@HA液体冻干并记录质量,用振动样品磁强计测定磁滞回线。

ICP-OES:取50 μL Fe3O4@HA液体,加入双氧水和浓硝酸进行消解,并最终用质量分数为2%的稀硝酸定容到3 mL,测定ICP-OES。

2 结果和讨论

Fe3O4@HA纳米颗粒是通过Fe3+和Fe2+在浓氨水的作用下,以热的聚合物溶液为反应介质,通过共沉淀法合成的。磁性氧化铁的形成共分为两个阶段,成核阶段和生长阶段[6]。随着纳米材料尺寸的减小,会出现一些独特的性质,例如小尺寸纳米氧化铁会出现超顺磁现象,可以使磁性纳米氧化铁完全受外加磁场的调控,没有磁滞现象[7]。此外,磁性纳米颗粒的尺寸和形貌在药物负载和运输等方面有重要的应用意义[8]。HA的投入量、反应温度、氨水用量、反应物浓度等反应参数分别影响着Fe3O4@HA纳米颗粒的稳定性、反应进程、生长尺寸、成核速率等[1,6,9]。这些反应参数相辅相成共同影响Fe3O4@HA纳米颗粒的尺寸和形貌。

2.1 调控HA的投入量

HA在反应过程中发挥了阻隔剂和稳定剂的作用,对Fe3O4@HA的粒径及稳定性有重要影响。通过调控HA的用量,所制备Fe3O4@HA的水合粒径及多分散指数发生明显变化。如图2所示,随着HA投入量的增加,Fe3O4@HA的水合粒径先减小后略微增加。当HA的投入量>1.5 g时,Fe3O4@HA的水合粒径保持在50 nm以下,当投入量<1.5 g时水合粒径却大于50 nm。HA 用量少时,不足以削弱磁性氧化铁纳米粒子间的作用力,颗粒易聚集,导致水合粒径增加,在透射电镜下也呈现出团聚的现象。当HA投入量为3 g时,可从透射电镜图像(图2b)中观察到纳米颗粒虽然分散性较好,但边界模糊,这是由于纳米颗粒表面包裹太多配体的缘故。同时,溶液中多余的HA会通过桥联作用使纳米颗粒发生不同程度的聚集,从而使多分散指数提高[10]。Fe3O4@HA 的饱和磁化率并未随HA投入量的变化而发生明显变化,稳定在55~80 emu/g;ζ电位也一直保持在-20 mV以下,保证了纳米粒子的稳定性。HA投入量对产品水合粒径的影响见表1。

表1 HA投入量对产品水合粒径的影响

图2 调控HA投入量对产品水合粒径的影响

本实验说明:HA的投入量可影响Fe3O4@HA纳米粒子的分散状态,但对饱和磁化率和ζ电位影响较小,且其它条件不变的情况下,HA的最佳投入量为1.5 g。

2.2 调控反应温度

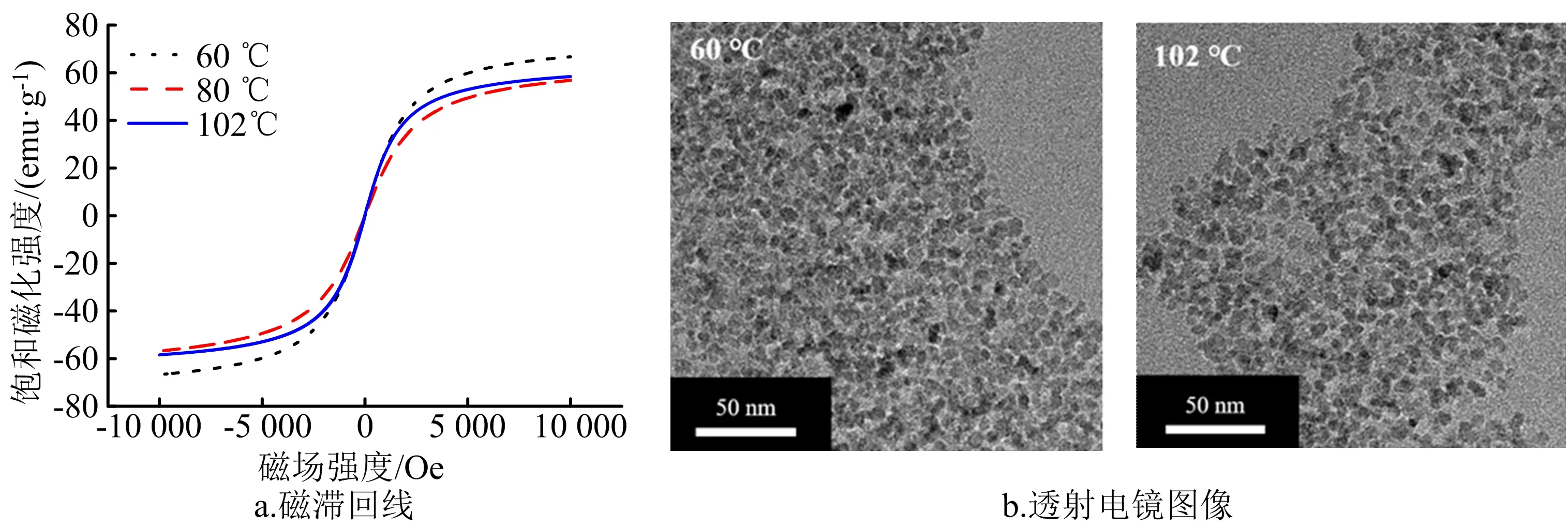

在几乎所有的化学反应中,反应温度都发挥着重要作用。同样,对于氧化铁纳米颗粒的成核和生长,温度也具有重要影响[11]。为探究温度对共沉淀法制备Fe3O4@HA颗粒的影响,保持其他条件不变,增加反应体系温度,并对所制备样品进行表征,见表2及图3。

由表2可知,随着温度从60 ℃增加到80 ℃,Fe3O4@HA的水合粒径从86 nm减小到42 nm。这是因为随温度升高,HA分子及其所结合的三价铁离子运动速率增加,加快了它们参与Fe3O4结晶的速度,阻隔了Fe3O4纳米粒子的进一步生长,从而减小了颗粒尺寸。而80 ℃与102 ℃差别不大,则说明温度对纳米颗粒影响的阈值≤80 ℃。

表2 反应温度对产品水合粒径的影响

由图3a可以看出,不同温度形成的Fe3O4@HA纳米粒子的磁滞回线表明,随着反应温度的升高合成的磁性氧化铁纳米颗粒饱和磁化率轻微下降,但仍在55~80 emu/g。考虑到温度越高对反应设备的要求越高,本实验所确定的最佳反应温度是80 ℃。

图3 调控温度对产品水合粒径影响表征

2.3 调控氨水用量

表3 氨水用量对产品水合粒径的影响

由表3可知,当氨水的投入量从5 mL增加到15 mL时水合粒径明显减小;当再增加氨水的浓度,使氨水投入量从15 mL增加到25 mL时,Fe3O4@HA没有持续变小。这是因为当氨水浓度低时,溶液中少量的Fe3+和Fe2+能够和OH-结合成核,其他游离的铁离子参与纳米粒子生长的过程,从而形成较大尺寸的纳米粒子;当氨水浓度增加时,溶液中的Fe3+和Fe2+能够充分和OH-结合,形成爆发式成核,参与Fe3O4@HA晶体成长的铁离子变少,进而形成小尺寸纳米粒子;进一步增加氨水的投入量时,会使Fe3O4@HA纳米粒子的水合粒径有所增加[13]。

图4b透射电镜图像进一步证明了该现象。由图4a可知,调控氨水的加入量对饱和磁化率影响较小,且其值稳定在55~80 emu/g。本实验最佳的氨水加入量为15 mL。

图4 调控氨水体积对产品水合粒径影响表征

2.4 调控反应物浓度

为了观察能否提高纳米氧化铁的单位体积内产量,在保持其他条件不变的情况下,增加铁离子、氨水和HA的投入量,观察其对Fe3O4@HA粒径的影响,结果见表4和图5。

由表4可知,当维持反应体积50 mL不变,增加原料投入量为原来3倍时,水合粒径大小及透射电镜下观察到的形貌几乎没有变化,Fe3O4@HA的ζ电位和磁滞回线(图5a)也几乎不受影响。这说明该反应体系能够提升单位体积内的纳米氧化铁产量,具备大规模制备的潜力。

表4 反应物浓度对产品水合粒径的影响

图5 调控反应物浓度对粒径影响表征

2.5 调控反应体系大小

目前,在超小纳米氧化铁的制备中,大规模生产还是一项未完成的挑战。随着反应体积的增加,合成磁性纳米氧化铁的尺寸可控性变差。为验证本反应体系能否放大,在保持其他条件不变的情况下,等比例扩大反应体系,来观察纳米颗粒的尺寸,形貌和饱和磁化率。反应体积对产品水合粒径的影响见表5和图6。由表5及图6可知,虽然反应体系进行一系列的放大,但Fe3O4@HA纳米粒子的尺寸、磁滞回线、形貌仍可与小反应体系保持一致。由此证明该反应体系在反应温度为80 ℃,反应物浓度比例保持不变,进行等比例放大时,也能得到实验室级别反应所具有的超小氧化铁的尺寸,证明该反应具备工业化的潜力。

表5 反应体积对产品水合粒径的影响

图6 调控反应体积对粒径影响表征

为了进一步验证该反应的大规模制备潜力,在反应体系体积为500 mL的基础上将反应物的浓度增加3倍,并对所得样品进行纯化,得到2 L的Fe3O4@HA胶体溶液(图7f)。为了证明该放大方法对Fe3O4@HA纳米颗粒理化性质的影响较小,对所得到的纳米颗粒进行表征,结果如图7所示。由图7a傅里叶红外光谱图可以看出,在596 cm-1处出现了Fe—O特征峰,证明氧化铁纳米颗粒的合成;且在1 033 cm-1和1 613 cm-1处又分别出现了HA上伯醇C—O的伸缩振动峰和—COO—的反对称伸缩振动峰,证明放大反应对HA在Fe3O4纳米颗粒上的包覆几乎没有影响。此外,所得到的Fe3O4@HA纳米粒子的尺寸仍在40 nm左右(图7b),饱和磁化率为58.8 emu/g(图7d),与小反应体系所制备的Fe3O4纳米颗粒保持相近的水合动力学尺寸和磁学性质。为了进一步验证该放大方法对Fe3O4纳米颗粒稳定性的影响,我们进行了为期1年的稳定性测试,结果表明,该纳米颗粒的胶体溶液可稳定至少1年。

3 结论

在初始反应体积为50 mL的反应体系中控制HA用量为1.5 g,温度80 ℃,氨水15 mL时,可制备出水合粒径约40 nm,饱和磁化率为-60 emu/g的超小超顺磁Fe3O4@HA纳米颗粒。在该反应条件下,增加反应物浓度和反应体积,可成功制备出和实验室规模下相似的Fe3O4@HA纳米颗粒,证明该反应体系具备放大生产的潜力。本文能够为使用共沉淀法制备均一、稳定的纳米氧化铁和其他无机纳米颗粒及它们的大规模制备提供借鉴。

图7 放大制备的Fe3O4@HA纳米颗粒