总氧含量对齿轮钢中非金属夹杂物的影响

2021-04-15何肖飞胡成飞王毛球

何肖飞,胡成飞,徐 乐,王毛球

钢铁研究总院特殊钢研究所,北京 100081

作为特殊钢领域中的一类常见钢种,齿轮钢主要用于制作各类机械设备的齿轮传动部件,服役过程中承受冲击、扭转等综合疲劳应力,因此,对钢材强度、抗冲击、抗裂纹扩展和抗疲劳性能等要求非常高,尤其是抗疲劳性能[1–2]。由于疲劳破坏通常起源于钢中缺陷位置,尤其非金属夹杂物位置,因此,齿轮钢对夹杂物控制具有较高的要求,包括夹杂物数量、尺寸和分布等[3–7].

氧含量在一定程度上反映了夹杂物的控制水平,为提升特殊钢产品性能,超低氧成为特殊钢生产和发展的一个方向[8–9]。20 世纪80 年代,以山阳特殊钢、爱知制钢等为代表的日本特殊钢厂成功开发了超低氧生产技术,可将轴承、轴件等特殊钢总氧含量(质量分数)降低至0.0007%以下[10–14].国内钢厂及科研院所也先后开展了大量超低氧含量控制研究工作,涉及钢种包括轴承钢、车轮钢、车轴钢、齿轮钢、弹簧钢等[15–18],国内高水平钢厂氧含量已可实现0.0010%以下稳定控制,部分钢种可以达到0.0005%的超低氧水平[19].

氧含量降低对材料性能有明显改善,尤其疲劳性能[20],而夹杂物是影响疲劳性能的重要因素,针对超低氧特殊钢中夹杂物形成、析出、分布等已有大量研究[21–24],但氧含量高低对夹杂物数量、尺寸和分布的定量研究很少,北京科技大学于会香[25]采用Aspex 扫描电镜研究了钢中总氧和非金属夹杂物的定量关系,但针对的是不同氧含量的多个钢种,氧含量变化较大,并且不是同工艺条件。齿轮钢作为特殊钢领域中一典型钢种,其夹杂物要求严格,在氧含量控制方面,GB/T5216 中提出钢中氧含量(质量分数)应不大于0.002%,而对于更低氧含量控制并不明确,不同氧含量齿轮钢中夹杂物情况也未见系统研究,而通过研究氧含量对夹杂物的影响,可为齿轮钢生产中氧含量控制目标设定提供借鉴.

1 实验材料及方案

1.1 实验材料

实验用材料为工业生产的Mn–Cr 系齿轮钢棒材,其生产工艺为“BOF→LF+RH→连铸→轧制→成品棒材”,生产过程中采用Al 脱氧工艺,包括转炉出钢过程中加Al 脱氧和LF 精炼时向渣面加铝粒等脱氧,同时利用高碱度精炼渣进行渣-钢精炼,并配合真空处理和合适的底吹搅拌,获得精炼成分合格的钢水,随后通过连续铸造,最终获得了总氧含量比较理想的齿轮钢棒材。根据研究内容,本文选择了3 炉不同总氧含量(质量分数为0.0013%、0.0010%、0.0005%)的齿轮钢棒材,棒材规格为ϕ50 mm,除总氧含量外,其他化学成分基本一致,具体成分见表1 所示,其中O 采用脉冲加热惰气熔融−红外吸收法测定.

表 1 实验钢的化学成分(质量分数)Table 1 Chemical composition of experimental steel %

1.2 非金属夹杂物检测方案

为研究不同总氧含量齿轮钢中非金属夹杂物及总氧含量对非金属夹杂物的影响,在金相试样和疲劳断口上分别进行夹杂物检测分析.

金相试样切样位置在齿轮钢棒材横截面R/2 附近,金相试样尺寸20 mm×10 mm×10 mm,在对金相试样观察面磨抛后,采用Aspex 扫描电镜对金相试样进行非金属夹杂物检测,金相试样取样方案及非金属夹杂物检测方案见图1 所示.

疲劳试样切取位置同样是在齿轮钢棒材R/2 位置,疲劳试样切好后需经渗碳热处理并精加工,之后安装到旋弯疲劳试验机上开展疲劳试验,疲劳试样在疲劳载荷下发生疲劳断裂,随后切取疲劳试样断口,并在扫描电镜下观察断口,统计分析各疲劳断口发现的夹杂物,研究其与钢中总氧的关系.

2 实验结果

2.1 钢中非金属夹杂物类型及形貌

根据扫描电镜检测,实验钢中主要有三种类型非金属夹杂物,分别为氧化物夹杂、硫化物夹杂以及两者的复合型夹杂物,它们的典型形貌如图2所示。除以上三类主要夹杂物外,还发现极个别的含Ti 夹杂物,包括MnS+Ti 和Oxide+Ti 类夹杂物,此类含Ti 夹杂物中Ti 的质量分数都在3%以下,考虑到此类夹杂物数量极少、Ti 含量极低,在夹杂物分析时,分别将其归类到硫化物和氧化物夹杂物中。基于脱氧和夹杂物去除理论,总氧含量主要影响钢中氧化物夹杂,并且氧化物夹杂对齿轮钢疲劳性能危害更大,而复合夹杂物由于塑性MnS包裹在外,危害较小,因此,本论文主要针对氧化物夹杂开展研究。实验钢中的氧化物夹杂形貌主要为块状,在电镜下呈现深黑色.

图 1 非金属夹杂物试样取样及检测方案Fig.1 Sampling and detection scheme of nonmetallic inclusions

图 2 实验钢中非金属夹杂物类型及典型形貌。(a),(b),(c)氧化物夹杂;(d)硫化物夹杂;(e)复合型夹杂物Fig.2 Types and typical morphology of nonmetallic inclusions in test steels:(a),(b),(c)oxide inclusion; (d)sulfide inclusion; (e)oxide–sulfide complex inclusion

2.2 钢中氧化物夹杂及成分

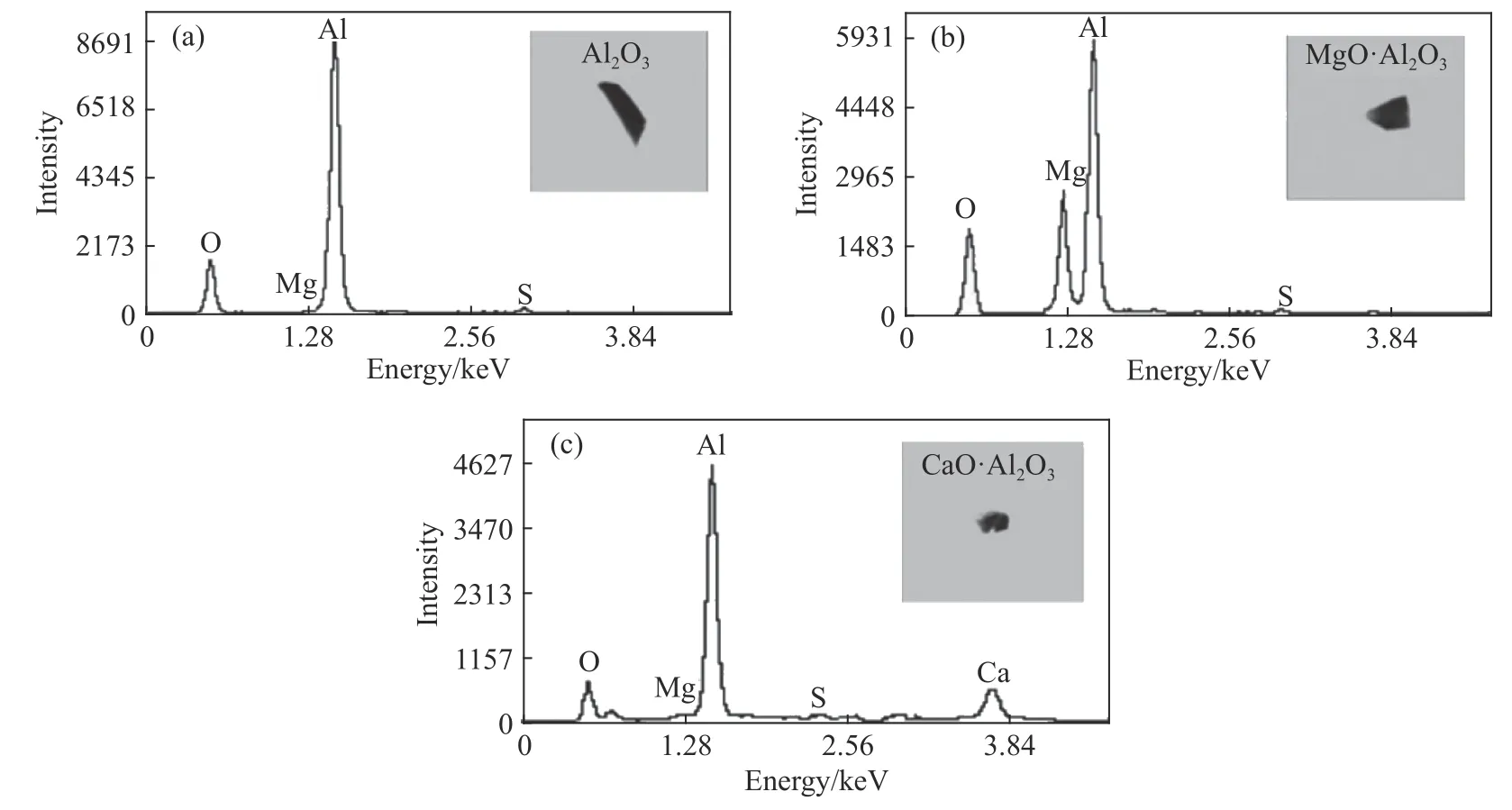

图 3 三类非金属氧化物夹杂典型能谱。(a)Al2O3;(b)MgO–Al2O3:(c)CaO–Al2O3Fig.3 Typical EDS of three kinds of nonmetallic oxide inclusions:(a)Al2O3; (b)MgO–Al2O3:(c)CaO–Al2O3

在实验钢中大致存在三类非金属氧化物夹杂,分别为Al2O3、MgO–Al2O3、CaO–Al2O3,如图3 所示为三类氧化物夹杂及典型EDS(Energy dispersive spectroscopy)能谱分析结果,从中可以看出,三类氧化物夹杂中Al2O3的峰值最高,氧化物夹杂成分是以Al2O3为主的.

图 4 不同总氧含量实验钢中氧化物夹杂物成分分布。(a)1 号钢;(b)2 号钢;(c)3 号钢Fig.4 Composition distribution of oxide inclusions in different total oxygen content steels:(a)Steel No.1; (b)Steel No.2; (c)Steel No.3

如图4 所示为不同实验钢中氧化物夹杂在CaO–MgO–Al2O3三元相图中的成分分布,从图中可以看出,不同总氧含量实验钢中氧化物夹杂成分基本一致,主要都是集中在Al2O3附近,除纯Al2O3夹杂物外,都是高Al2O3含量的MgO–Al2O3、CaO–Al2O3(–MgO)复合夹杂物,并且除个别夹杂物外,Al2O3的质量分数基本在85%以上,CaO 和MgO 的质量分数基本在10%以下.

2.3 钢中氧化物夹杂数量密度

根据Aspex 扫描电镜分析结果,经统计计算获得各试样钢中不同尺寸范围(5~10 μm、10~15 μm、15~20 μm,≥20 μm)非金属氧化物夹杂的数量密度,见表2。根据成分各粒级下夹杂物基本还是以高Al2O3的复合夹杂物为主,其中MgO–Al2O3尖晶石类夹杂相对较少。由表2 可以看出,绝大多数氧化物夹杂尺寸都在15 μm 以下,数量密度在0.07~1.59 mm–2,占比80%以上,而尺寸≥15μm 的夹杂物数量密度在0~0.16 mm–2,大尺寸夹杂物数量相对较少。三炉不同总氧含量实验钢在电镜下观察到的夹杂物数量密度变化比较明显,考虑到三炉实验钢冶炼时脱氧等工艺一致,三炉实验钢中自由氧含量差别不大,总氧含量的差异可能主要源自于氧化物夹杂的多少,这可能是检测三炉实验钢夹杂物差别的原因.

表 2 实验钢中氧化物夹杂数量密度Table 2 Number density of oxide inclusions in test steels mm–2

3 分析与讨论

3.1 总氧含量对钢中夹杂物数量密度的影响

根据表1 及表2 数据作图,如图5 所示为获得的试样钢总氧含量与氧化物夹杂数量密度的关系。可以看出,随着氧含量的降低,单位面积上氧化物夹杂的数量大幅度减少,总氧质量分数为0.0013%的实验钢中,单位面积上氧化物夹杂数量达到了1.69 mm–2,总氧质量分数为0.0010%的实验钢中,单位面积上氧化物夹杂数量为0.83 mm–2,减少一半数量,而总氧质量分数为0.0005%的实验钢中,单位面积上氧化物夹杂的数量只有0.07 mm–2,夹杂物数量实现大幅度降低.

随着总氧含量的降低,氧化物夹杂物数量减小最明显的为5~10 μm 的小尺寸夹杂物,而大尺寸氧化物夹杂降低相对较小,并且不是特别明显,尤其是从0.0013%降低到0.0010%,这可能与大尺寸夹杂物数量相对较少,统计学意义上可靠性相对较低有关.

3.2 总氧含量对钢中夹杂物分布的影响

根据Aspex 扫描电镜统计出的数据,利用夹杂物在坐标轴上的位置绘制各实验钢中氧化物夹杂二维分布图,如图6 所示。从图中可以看出,随着总氧含量的降低,夹杂物数量明显减少,在相同大小视场中,总氧含量高的氧化物夹杂物数量多且分布密集,随着总氧含量降低,视场中氧化物夹杂物的数量减少且分布稀疏.

3.3 总氧含量对钢中夹杂物尺寸的影响

图 5 总氧含量对实验钢中氧化物夹杂数量密度的影响Fig.5 Effect of total oxygen content on the density of oxide inclusions in test steels

图 6 总氧含量对实验钢中氧化物夹杂分布的影响。(a)1 号钢;(b)2 号钢;(c)3 号钢Fig.6 Effect of total oxygen content on the distribution of oxide inclusions in test steels:(a)Steel No.1; (b)Steel No.2; (c)Steel No.3

从3.1 节分析可知,总氧含量对小尺寸夹杂物影响较大,而对大尺寸氧化物夹杂的影响不是特别明显。考虑到大尺寸夹杂物在齿轮材料服役中的危害更大,为了更加准确的研究总氧含量对齿轮钢中大尺寸夹杂物的影响,以下采用极值法和疲劳试验方法对不同总氧含量实验钢的大尺寸夹杂物开展系统研究.

3.3.1 极值法分析钢中大尺寸夹杂物

极值法又称统计极值法,先前日本学者将其用于钢中非金属夹杂物评价,并得到了较多应用,提高了钢中夹杂物评价可信度,可预测钢中最大夹杂物尺寸[26–28].

本文所述极值法,采用每实验钢随机切取30 个金相试样进行夹杂物检验,各金相试样检测面积约100 mm2,检测时设置最小夹杂物尺寸比先前采用的常规金相检测时尺寸更大(10 μm),并适当减小了放大倍数,从而提高了检测效率,检测过程和夹杂物处理等与先前夹杂物检测有明显区别,极值法仅仅需要研究所检测面积中的最大夹杂物。检测后通过查找和计算分析,获得各实验钢中不同试样中最大夹杂物等效尺寸,总共有90 组数据,最后利用获得的90 组夹杂物尺寸样本数据,对三炉实验钢最大夹杂物尺寸进行预测,如图7所示为采用极值法得到的预测结果.

图 7 极值法预测不同总氧含量实验钢中最大夹杂物尺寸Fig.7 Prediction of the maximum inclusion size in steels with different total oxygen content by the extreme value method

由图可以看出,在概率G=99.9%的条件下,总氧质量分数为0.0013%、0.0010%和0.0005%的实验钢对应的最大夹杂物尺寸分别为75.4、62.1 和64.9 μm。总氧质量分数为0.0013%的实验钢预测的最大夹杂物尺寸最大,比总氧质量分数为0.0010%和0.0005%的实验钢的最大夹杂物尺寸高10 μm以上,而总氧质量分数为0.0010%和0.0005%的两种实验钢中最大夹杂物尺寸基本一致,相差不到3 μm.总氧质量分数降低到0.0010%及以下,最大夹杂物尺寸明显降低,在该工艺条件下生产的齿轮钢氧化物夹杂尺寸可以通过降低氧含量进行控制.但总氧质量分数小于0.0010%时,本文实验条件下齿轮钢中最大夹杂物尺寸变化不大,因此,在总氧含量控制到一定水平后,齿轮钢应更关注如何进一步降低夹杂物尺寸.

3.3.2 疲劳断口分析钢中大尺寸夹杂物

疲劳试验总共完成约80 个疲劳试样的检验,每种实验钢至少获得15 个疲劳失效断口,总共观察断口数量超过50 个,并在疲劳断口上观察到了氧化物夹杂,如图8 所示为总氧质量分数为0.0005%的实验钢疲劳试样断口上的两类典型氧化物夹杂,其中图8(a)为CaO–Al2O3系氧化物夹杂,图8(b)为MgO–Al2O3系氧化物夹杂,其尺寸达到51 μm,两种类型氧化物夹杂在各总氧含量实验钢中都存在,这与金相试样下扫描得到的夹杂物成分结果一致.

图 8 疲劳断口上典型夹杂物及其能谱。(a)CaO–Al2O3;(b)MgO–Al2O3Fig.8 Typical inclusions of fatigue fracture and their EDS:(a)CaO–Al2O3;(b)MgO–Al2O3

经统计分析,可得到断口上各实验钢最大夹杂物尺寸(图9),在图中同时将极值法预测的各实验钢最大夹杂物尺寸列出。从图中可以看出,各实验钢中断口上发现的最大夹杂物在50~65 μm范围,低于极值法预测值约10~15 μm,这与疲劳断口检测样本量有关,当样本量进一步增加时,有望与极值法获得数据趋于一致。同时可以看出,最大夹杂物尺寸随总氧含量的降低基本呈现逐渐减小的趋势,并且在总氧质量分数高于0.0010%时,最大夹杂物尺寸减小明显,而在总氧质量分数小于0.0010%时,最大夹杂物尺寸变化不大,本文实验条件下总氧对齿轮钢中氧化物夹杂的影响体现在不同总氧含量范围其影响效果不同.

图 9 总氧含量对钢中最大夹杂物尺寸的影响Fig.9 Effect of total oxygen content on the size of the largest inclusions in steels

4 结论

(1)本文实验条件下,实验钢中主要有三种类型非金属夹杂物,分别为氧化物夹杂、硫化物夹杂以及两者的复合型夹杂物,其中氧化物夹杂主要为Al2O3或高Al2O3含量的MgO–Al2O3、CaO–Al2O3(–MgO)系复合夹杂物.

(2)随总氧含量的降低,钢中氧化物夹杂数量密度减小,减小最明显为5~10 μm 范围的小尺寸夹杂物,而大尺寸氧化物夹杂数量变化相对较小,在金相下观察不明显.

(3)利用极值法预测和疲劳断口夹杂物分析,总氧质量分数为0.0013%的实验钢最大夹杂物尺寸最大,比总氧质量分数为0.0010%、0.0005%实验钢最大夹杂物尺寸高10 μm 以上,而总氧质量分数分别为0.0010%和0.0005%的两种实验钢最大夹杂物尺寸基本一致.

(4)齿轮钢中总氧含量控制到一定水平后,齿轮钢夹杂物控制应考虑如何保证进一步降低夹杂物尺寸,如夹杂物有效碰撞上浮技术研究、中间包流场优化去除夹杂物等,而仅关注极限脱氧、降氧,并不能非常有效地降低钢中最大夹杂物尺寸.