改性高水材料抗压、抗剪强度特征及对比分析

2021-04-15刘长武王一冰郭兵兵

张 钊,刘长武✉,王一冰,郭兵兵

1)四川大学水力学与山区河流开发保护国家重点实验室,成都 610065

2)四川大学水利水电学院,成都 610065

3)河南工程学院安全工程学院,郑州 451191

高水材料是20 世纪80 年代发明的一种新型无机胶凝材料,也被称为高水速凝材料[1]。因其具有不堵管、易泵送、早期强度高以及绿色环保等优点,已经广泛应用于矿井充填、堵漏和阻燃灭火等相关工程[2−6],因此也被广泛称之为高水充填材料。考虑到高水材料在实际应用中用量大、成本高的特点,目前有关废弃物掺杂改性高水材料的研究已成为高水材料发展的重要方向[7−13].

“白色污染”问题已经成为当今世界最严重的环境问题之一,Geyer 等[14−15]研究发现1950 年全球塑料产量是200 万吨,而到了2015 年则增加至4 亿吨,这一产量超过了除水泥、钢铁外的任何一种人造材料。而在人类生产的共83 亿吨塑料中,已有63 亿吨塑料彻底成为废弃物,这些废弃的塑料制品中,只有9%被回收,另有12%被焚烧处理,剩余79%的废弃塑料则深埋在垃圾填埋场或在自然环境中累积。近年来人们已经认识到废弃塑料造成污染的严重性,开始思考如何正确使用塑料制品,并且对废弃塑料的再次回收利用也逐步开展相应的研究[16−19].

因此,在已有研究的基础上,结合相关的研究结果,针对改性高水材料的抗压、抗剪强度做了相关研究,不仅揭示了改性高水材料的强度特征,也对其适用性进行了探讨.

1 试样制作与试验方案

1.1 试样制作

确定高水充填材料水灰比为3∶1,四种固定成分的质量比为A∶A–A∶B∶B–B=1∶0.1∶1∶0.04.按原高水材料的四种固定成分以总质量百分比进行添加PE 粉,其质量分数分别为0、5%、10%、15%、20%,获得的新型材料试件分别记为C、D、E、F、G。材料配比如表1 所示[20]。制作试样时,先将甲料混合,再将乙料混合,分别加水搅拌均匀,最后将两种浆液再混合,并掺入称量好的塑料粉末,搅拌均匀后将混合浆液倒入模具中,模具的规格分两种,一种的规格按照《水利水电工程岩石试验规程》[21]规定,取高径比约为2∶1 (100 mm×ϕ50 mm)用于单轴压缩试验;另外一种为20 mm×ϕ61.8 mm 的不锈钢环刀模具,用于直接剪切试验。试样脱模后置于(20±2)℃的水环境中进行养护.

表 1 材料配比表Table 1 Material proportions g

1.2 试验方案

为了深入探究改性高水材料不同的强度特征,对养护3、7、14 和28 d 不同龄期的掺PE 粉高水材料分别进行单轴压缩试验(图1)和直接剪切试验(图2)。单轴压缩试验通过位移控制加载速度,设定加载速度为3 mm·min−1;剪切试验选取轴向力为200 kPa,速率选定为0.8 mm·min−1。然后利用扫描电镜(SEM)对高水材料进行微观形貌分析。最后结合抗压强度和剪切强度对比分析讨论改性高水材料在煤矿充填的适用条件.

图 1 ETM104B 力学试验机Fig.1 Photograph of ETM104B mechanical testing machine

图 2 DSJ–3 型等应变直剪仪Fig.2 Photograph of DSJ–3 isostrain direct shear instrument

2 试验结果与分析

2.1 单轴压缩试验结果

高水材料用于煤矿井下充填时,常受到煤层顶、底板之间的挤压作用,因此使得充填体的受力情况为单轴荷载,沿空留巷的充填体更是如此。因此对于高水充填材料或者掺杂改性的高水充填材料的单轴压缩试验尤为重要.

2.1.1 应力–应变曲线

实验过程中,可由ETM 力学试验机直接获得每一个试件的应力–应变曲线,不同PE 粉掺量以及不同龄期试件的应力–应变曲线如图3 所示.

从图3 可以看出PE 粉的掺入明显改变了高水材料的应力–应变曲线特征。曲线均包含孔隙压密、弹性变形、屈服和破坏四个阶段,但与纯高水材料相比,改性高水材料在这四个阶段表现出不同的特征.

孔隙压密阶段:纯高水材料孔隙压密阶段较为明显,且不随养护龄期的改变而改变,表明纯高水材料内部的孔隙结构一直存在,只是在不同时期孔隙大小和数量不同;而改性高水材料在养护龄期为3 d 和7 d 时,孔隙压密阶段不明显,养护14 d 以后以及28 d 时,该阶段较为明显,这是由于养护前期PE 粉的掺入适当地填充了原纯高水材料之间的孔隙,使得孔隙的数量以及空间得到减小。而随着养护时间的增长,PE 粉吸水软化从而导致充填效果降低,大量的孔隙空间增长表现为试件加载过程中孔隙压密阶段的呈现.

弹性变形阶段:纯高水材料以及PE 粉掺量较少时,该阶段的曲线较明显而且范围较长;PE 粉掺量较多时,该阶段的曲线特征不明显且范围较短,改性材料试件E 尤为明显.

图 3 不同养护龄期的掺PE 粉高水材料单轴压缩应力–应变曲线。(a)3 d;(b)7 d;(c)14 d;(d)28 dFig.3 Uniaxial compressive stress–strain curves of PE-powder-doped high-water materials with different curing ages:(a)3 d; (b)7 d; (c)14 d; (d)28 d

屈服阶段:该阶段的试件出现了明显的破裂面,且破裂不断发展,PE 粉的掺量较大时,试件的破坏发生迅速,表现为该阶段的曲线峰值点低、抗压强度小;纯高水材料以及PE 粉掺量较少的试件曲线的峰值点较高、抗压强度大,在养护3 d 和7 d时,改性材料试件B 试件峰值点最大,而养护14 d以后以及28 d 时,纯高水材料的峰值点最高。这是由于少量的PE 粉填充了原纯高水材料的内部空隙,养护时间较短时PE 粉的性质改变不明显;养护时间较长时,PE 粉吸水软化导致其性质改变,表现为初期强度高于纯高水材料试件,而后期低于纯高水材料试件.

破坏阶段:纯高水材料和掺PE 粉的高水材料在该阶段表现为显著不同的特征,纯高水材料曲线下降较为缓慢,在应变最大时仍有较高的应力,即存在较高的残余强度,且随着养护时间的增长而更加明显;改性高水材料曲线下降较为迅速,达到最大应变时的应力明显低于纯高水材料试件,且随着PE 粉掺量的增加而降低.

2.1.2 抗压强度

试件的抗压强度一般取应力–应变曲线的峰值点应力值,可以根据式(1)进行计算.

其中,p为抗压强度,MPa;F为轴向加载载荷,kN;A为试样横截面积,mm2.

不同龄期的改性高水材料抗压强度如图4 所示。从图4 可以看出,随着PE 粉掺量的增加,试件的抗压强度呈降低的趋势;试件的抗压强度整体上呈现随养护龄期的增加而增长的趋势。较为明显的是材料B 试件抗压强度随养护龄期的变化不大,而其他掺量的试件均随龄期有明显变化。这主要是因为,较少的PE 粉能恰当地充填材料内部的孔隙,使得材料初期的强度较高,但是孔隙的填充使得材料的生成物在后续时期没有足够的空间,因此限制了生成物的再生成,表现为强度变化不大;PE 粉掺量较多时,部分填充了孔隙,部分分散于材料内部形成了弱结构以及新的孔隙,导致材料强度降低,随着养护时间的增长,生成物的再生成导致材料的强度有所提高.

图 4 不同养护龄期的掺PE 粉高水材料抗压强度Fig.4 Compressive strengths of PE-powder-doped high-water materials with different curing ages

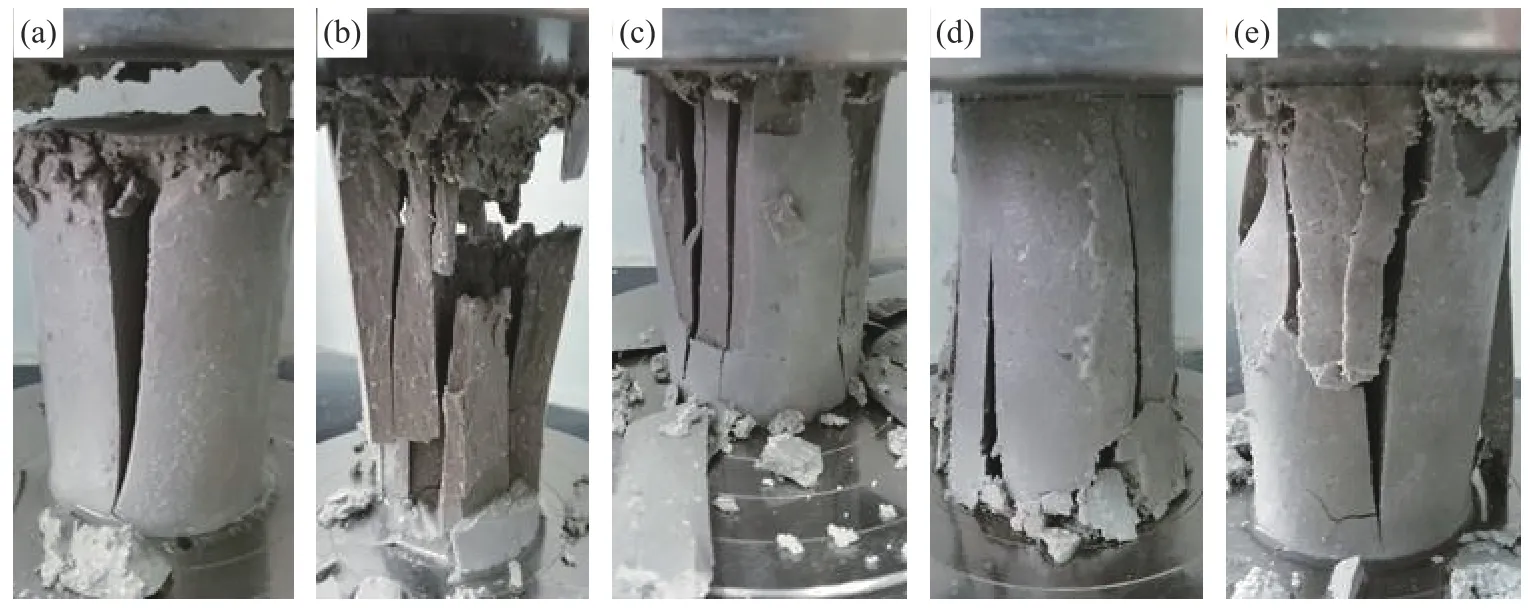

2.1.3 破坏形式

PE 粉的掺入对试件的破坏形式有所改变,图5为养护7 d 的试件加载破坏形式图。纯高水材料试件破坏后块体数量较少,块体较大,使得其残余强度较高。掺PE 粉的试件破坏后块体数量较多,块体较小,表现为残余强度较低。试验过程中发现纯高水材料加载过程中有较多的水析出,而掺PE 粉的试件几乎没有水析出,这主要是由于纯高水材料试件中存在大量的自由水,而掺PE 粉的试件由于PE 粉的吸水性导致材料内部的自由水较少.

图 5 不同掺量PE 粉高水材料单轴抗压破坏形式。(a)C;(b)D;(c)E;(d)F;(d)GFig.5 Photographs of uniaxial compressive failure modes of high-water materials with different amounts of PE powder:(a)C; (b)D; (c)E; (d)F; (d)G

2.2 直剪试验结果

剪切位移量和剪应力是直剪试验最重要的两个参数,可由式(2)和式(3)得到.

剪切位移量的计算公式如下:

其中,i为剪切位移,mm;N为手轮转数;R为百分表读数,mm;m为量纲一系数,取20.

剪应力的计算公式如下:

其中,τα为剪切应力,kPa;R为百分表读数,mm;C为量力环系数,取1.869;A0为试样横截面积,mm2.

2.2.1 应力–位移曲线

由式(2)和式(3)可分别得到试件的剪切位移量和剪应力,整理可得试件的剪切应力–位移曲线,曲线如图6 所示.

从图6 可以看出,改性高水材料试件在刚开始受剪时位移增加不大,但是应力迅速增加,然后剪应力增长趋势变缓,曲线逐渐达到平缓至峰值点,该过程呈现明显的剪切硬化现象;剪应力达到峰值点后,剪切位移增加较为明显,而剪应力却呈现减小的趋势,即剪切软化现象,养护时间越长的试件剪切软化现象越明显.

图 6 不同养护龄期的掺PE 粉高水材料剪切应力–位移曲线。(a)3 d;(b)7 d;(c)14 d;(d)28 dFig.6 Shear stress−displacement curves of PE-powder-doped high-water materials with different curing ages:(a)3 d; (b)7 d; (c)14 d; (d)28 d

2.2.2 剪切强度

根据《土工试验规程》[22]规定:对没有峰值点的曲线,取剪切位移为4 mm 时对应的剪应力作为抗剪强度;而对于有峰值点的曲线,取峰值点的剪应力作为抗剪强度。抗剪强度变化规律如图7 所示。从图7 可以看出,高水材料的抗剪强度整体较小,最大不超过460 kPa,PE 粉明显改变了材料的抗剪强度,考虑到试件制作时材料混合不均匀的影响,整体来看材料的抗剪强度随PE 粉掺量的增加呈减小的趋势。而在PE 粉的质量分数为10%时,其改性高水材料试件的剪切强度却出现了异常高值,这主要是因为与抗压破坏不同的是,剪切破坏更倾向于材料内部成分之间的接合作用,PE 粉掺量过高或者过低都会降低各成分之间的接合程度,从而降低材料的剪切强度,在PE 粉掺量合适的条件即E 类改性材料试件成分之间的接合效果达到最好,从而表现为较大的抗剪强度.

2.2.3 破坏形式

图8 是直剪试验结束后的试件,图9 是养护7 d 不同掺量PE 粉高水材料剪切破坏面示意图.从图9 可以看出:高水材料的剪切破坏面并不是光滑平整的,而是呈现凹凸不平的特征,这说明试件在剪切过程中,不同的部位受到的剪切力大小是不相同的,表明高水材料内部并非完全均质,存在一些容易产生应力集中的部位,导致应力分布不均而破坏面凹凸不平。掺PE 粉的试件可以在破坏面上看到明显的白色颗粒,说明PE 粉的确与原材料较好地混合,但试验中发现有部分PE 粉未能完全混合,因此后续研究中可以考虑选用较为密实的塑料颗粒,以便材料完全混合.

图 7 不同养护龄期的掺PE 粉高水材料剪切强度Fig.7 Shear strengths of PE-doped high-water materials with different curing ages

图 8 高水材料试件直剪Fig.8 Photograph of high-water material specimen with straight shear

图 9 不同掺量PE 粉高水材料剪切破坏形式。(a)C;(b)D;(c)E;(d)F;(d)GFig.9 Photographs of the shear failures of high-water materials with different amounts of PE powder:(a)C; (b)D; (c)E; (d)F; (d)G

3 微观形貌分析

图10 是改性高水材料的微观形貌SEM 图.图10(a)和图10(b)是D 类试件材料的3000 倍和5000 倍放大图,图10(c)和图10(d)是G 类试件材料的3000 倍和5000 倍放大图。从图10 可以看出PE 粉掺量较少时,生成物呈细小长条状,内部结构呈纤维网状特征,纤维状的物质相互穿插交错搭接,结合较为紧密,但是也有较小的孔洞存在;当材料中PE 粉的质量分数达到20%时,生成物呈短小棱柱状,内部呈现明显的絮凝块状而非纤维网状结构,而且较多粗短的物质排列散乱,有明显的大孔洞存在。而且从图10 中可以看出两种不同的PE 粉掺量材料的均有孔隙存在,纤维网状的结构不易形成较大的贯穿孔洞,结构较为密集;而絮凝块状的结构则容易产生较大的孔洞,且容易贯穿,结构较为疏松。这反映在试件的力学性质方面即为纤维网状结构的材料试件强度大于絮凝块状结构试件强度.

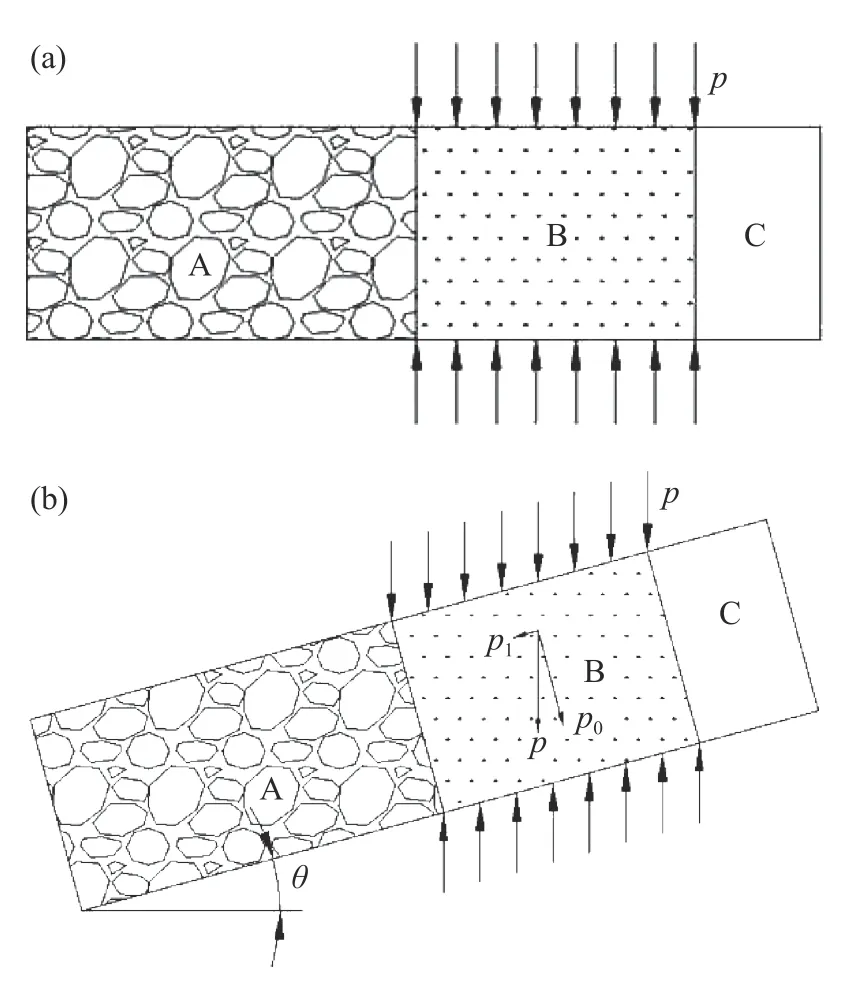

4 讨论

对高水材料进行抗压以及剪切试验,结果发现材料的抗压强度远大于抗剪强度,这说明高水材料在用于煤矿充填时,不宜充填于有较大的剪切荷载即煤层倾角较大的情况。不同倾角的高水材料充填体受力形式如图11 所示(A 为采空区,B 为高水材料充填体,C 为巷道).

水平煤层的高水材料充填体所受载荷为采空区上部覆岩的重力,即竖向的载荷p。而对于有倾角的煤层,高水充填体所受的载荷亦为采空区上部覆岩的重力,但形成了两种作用效果,垂直煤层倾向的载荷——轴向力p0和沿煤层倾向的载荷— —剪切力p1。其中剪切力p1随着煤层倾角θ的增加而变大,这对于抗剪强度较小的高水材料来说是不利于发挥其充填作用的,很可能会导致充填体发生剪切破坏从而失去充填效果。有关高水材料的研究与运用[23−25]都表明:高水材料用于沿空留巷充填主要在煤层倾角小于20°的条件,这一方面是由于沿空留巷技术本身的应用条件决定,另一方面也与高水材料的强度性质有关.

图 10 不同放大倍数下的微观形貌图。(a),(b)D 类材料试件;(c),(d)G 类材料试件Fig.10 Micromorphologies of high-water materials at different magnifications:(a),(b)type of D specimen; (c),(d)type of G specimen

图 11 不同倾角的高水材料充填体受力形式。(a)倾角为0;(b)倾角为θFig.11 Schematic illustration of forces acting on high-water material filling bodies with different inclination angles:(a)inclination angle of 0;(b)inclination angle of θ

其中,p为采空区上覆岩层的重力,kN;p0为垂直煤层倾向所受的载荷,kN;p1为沿煤层倾向受到的载荷,kN;θ为煤层倾角,°.

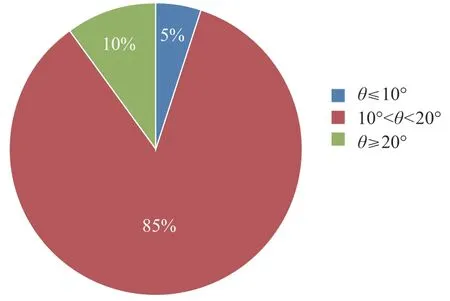

对改性高水材料的抗压和抗剪强度按照(4)式和(5)式进行计算,得到的θ值如表2 所示,图12为θ值的分布范围。可以发现,依据试验所得到的θ值85%以上≤20°,与上述结果较为吻合。但是考虑到本文获得的剪切强度是在给定的条件(轴向力为200 kPa)下得到的,未对其他轴向力大小条件的剪切强度进行研究,因此有待后续的进一步论证.

表 2 计算得到的θ 值Table 2 Calculated θ values °

图 12 θ 分布范围Fig.12 Range of θ

5 结论

(1)改性高水材料抗压强度随着PE 粉掺量的增加而降低。养护前期,D 类改性材料的试件强度较高;养护后期,纯高水材料试件强度最高,D 类改性材料的试件强度变化不大,其他掺量的试件强度随养护龄期的增加呈先上升后降低的趋势.

(2)改性高水材料抗剪强度随着PE 粉掺量的增加而降低。剪应力峰值点以前,应力–位移曲线呈现剪切硬化的特征;峰值点以后的曲线呈现明显的剪切软化现象.

(3)PE 粉掺量明显改变了高水材料的微观结构,PE 粉含量较小的改性D 类材料试件内部呈纤维网状结构且孔洞较少,而PE 粉含量较大的改性G 类材料试件内部呈絮凝块状结构且孔洞较多.

(4)改性高水材料的抗剪强度远小于抗压强度,表明高水材料用于煤矿充填时不宜用于倾角较大的煤层.