常规卤化物和高分子材料抑制尾矿库扬尘的试验

2021-04-15赵筠康魏作安杨永浩王文松李世龙

赵筠康,魏作安✉,杨永浩,路 停,王文松,李世龙

1)重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400044

2)重庆大学资源与安全学院,重庆 400044

3)重庆交通大学省部共建山区桥梁及隧道工程国家重点实验室,重庆 400074

尾矿是矿石经选矿甄别、提取有用矿物后剩余的固体残渣[1]。尾矿通常以干式和湿式的方式被排放到尾矿库内堆存起来[2]。目前,我国有将近1.2 万座尾矿库分布在全国各地(除上海和天津)[3].由于排放的尾矿粒度比较细且二氧化硅含量高,颗粒间缺乏黏性,保水能力极差,在微风作用下,尾矿颗粒很容易被扬起,形成扬尘扬沙,造成环境污染[4−5]。扬尘扬沙是尾矿库的主要环境问题之一[6].它不仅污染矿区周边环境,严重影响周围植被的生长[7],还会威胁到矿区周边居民的身体健康,有的还可能成为区域性沙尘暴的来源。因此,很有必要针对尾矿库扬尘扬沙的防治开展研究.

目前,尾矿库的扬尘抑制方法分为洒水、复垦或覆土方法及化学抑尘法[5,8]。洒水抑尘法有效抑尘时间短、耗水量大,不适用水资源短缺的干旱地区。复垦或覆土方法主要针对已经闭库的尾矿库,其治理彻底,防尘效果显著,但需要大量的种植土,成本过高[9]。化学抑尘法被认为是解决开放性尘源扬尘污染的最佳方法[10]。那琼[4]通过室内外试验,研究出一种无机固化剂,将其用于马钢姑山铁矿尾矿库防尘效果比较好。杜翠凤等[11]研究出一种黏结型抑尘剂,通过室内外测试,尤其半工业性试验,效果也比较好。但有关化学抑尘剂在尾矿库防尘方面成功应用的案例,至今少见报道。因此,有必要开展化学抑尘法在尾矿库防尘中的试验研究.

文献[12]对化学抑尘的基本原理和方法等进行了翔实的介绍。化学抑尘方法的关键是寻找合适的化学抑尘剂。本文以有色金属铜矿浮选尾矿为研究对象,选取3 种常规的卤化物(NaCl、MgCl2、CaCl2)和3 种高分子材料(木质素磺酸钙(LS)、聚乙烯醇(PVA)、聚丙烯酰胺(PAM))作为抑尘剂,针对这些抑尘剂的抑尘效果进行系统研究。研究成果可为矿山尾矿库的扬尘防治所应用.

1 试验材料及方法

1.1 试验材料

1.1.1 试验用尾矿

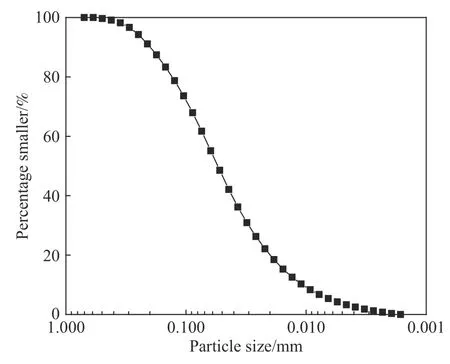

试验用尾矿为四川凉山矿业股份有限公司下属小打鹅尾矿库的铜矿尾矿(通过浮选工艺产生),属尾粉土,其颗粒级配曲线如图1 所示,化学成分如表1 所示。由颗粒分析结果可知,该铜尾矿的中值粒径为78.64 μm,其颗粒级配不均匀系数Cu为6.577,颗粒级配曲率系数Cc为1.193,级配良好。示例图片如图1.

图 1 铜尾矿粒径分布曲线Fig.1 Particle size distribution curve of copper tailings

1.1.2 卤化物抑尘剂

卤化物具有良好的吸湿性、持水性,且能提高土颗粒间的张力等特点[13]。试验选取了3 种卤化物(NaCl、MgCl2、CaCl2),其吸湿性是由于卤化物及其结晶水合物均是易潮解的物质,具有良好的吸湿性;而持水性则是由于其蒸汽压力比水低,当卤化物的浓度较大,且蒸汽压小于空气中水蒸气的分压时,将不断吸取周围空气中的水分,直至两者的蒸汽压相等。文献[12]指出常见的3 种卤化物水溶液的抗蒸发性顺序依次为:MgCl2,CaCl2,NaCl.

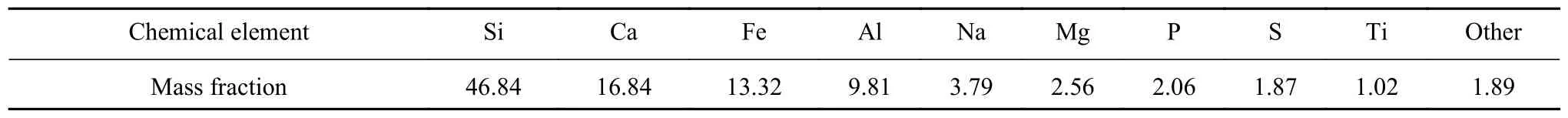

表 1 铜尾矿的化学组成Table 1 Chemical composition of copper tailings %

许钥[14]以海藻酸钠和CaCl2为原料,研究了它们的抑尘效果。卤化物能提高土颗粒之间的张力,原因是卤化物溶解在土体的孔隙水中,其解离出的阳离子与土中的阳离子进行交换,吸附于颗粒表面,使得颗粒聚集,并提供了增强相邻颗粒间的静电引力,进而将颗粒黏结,粒径变大,不易被风扬起,从而减小扬尘量。但卤化物的含量过高,则会影响水质,并使土壤盐碱化[15]。因此,在试验时要考虑控制卤化物的含量.

1.1.3 高分子材料抑尘剂

试验用高分子材料分别为木质素磺酸钙(LS)、聚乙烯醇(PVA)和聚丙烯酰胺(PAM)。这3 种材料具有环境友好、化学性质相对稳定和成本低廉等特点[16−18]。黄河等[19]、刘瑾等[20]以高分子化学物(聚醋酸乙烯酯和聚氨酯)作为抑尘剂,针对它们的抑尘效果进行了室内测试与分析。Wang 等[21]研究了粉煤灰与聚丙烯酰胺的混合料对沙漠表面抗风蚀性能的影响。高分子材料溶液具有较高的分子量以及各类分子长链[22−23]。例如,C—C 长链上连接有大量亲水基团,如羧基(COOH—)和羟基(—OH),它们能起到固定水分子的作用,而C—C 长链是疏水性的,它能够包裹沙粒,并起到吸附作用(物理作用)、架桥作用(絮凝作用),使得细小沙粒聚集形成团聚体,从而不易被风扬起,起到抑尘的效果。Teo 等[24]指出聚丙烯酰胺可以提高土壤团聚体稳定性.

1.2 试验方法

1.2.1 抗风蚀性能测试

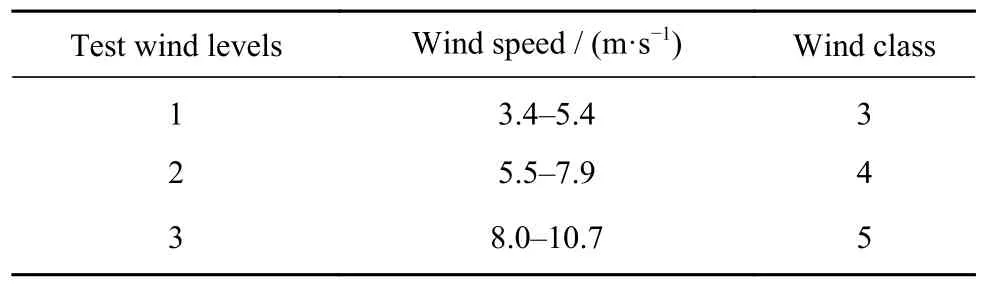

风力是扬尘扬沙产生的动力因子[25]。当风力对颗粒作用产生的浮力大于颗粒本身的重力时,颗粒便被扬起,形成扬尘扬沙[26−27]。风力的大小常用风速来表征。为了更加贴合自然情况,选择3 种风力(3、4、5 级)做试验测试,并以这3 种风力的风速作为控制指标(表2).

表 2 试验风速等级Table 2 Test wind levels

尾矿的抗风蚀性能通常以单位时间吹风前、后样品单位面积的损失量作为判断依据[28−29],计算公式如下:

其中,mq为质量损失,g;m0为初始质量,g;m1为吹风后剩余质量,g;t为吹风时间,min;s为培养皿底面积,约为0.0156 m2;q为尾矿单位时间、单位面积的质量损失,g·m−2·min−1.

1.2.2 表面结壳抗破坏能力的试验

喷洒水或试剂溶液后,沙土表面会形成相对致密的硬壳,称为结壳[11]。结壳强度越大、越完整,沙土颗粒越不易被风扬起。实验室内用于检测尾矿结壳抗破坏能力的方法主要有堆载法和硬度计法等[11,23]。本文基于土工试验中沙土承载强度测试方法,采用微型贯入仪来测试尾矿表面结壳的抗破坏能力的大小。试验设备为MPT 微型贯入仪.

1.3 试验方案

选用了3 种卤化物和3 种高分子材料作为抑尘试剂。试验中,除了考虑了3 种风速外,还考虑了抑尘试剂浓度和喷洒量对尾矿库防尘的影响.

将抑尘剂喷洒量设置为1.5、3.0、4.5 L·m−2,卤化物抑尘剂的质量浓度设置为10、30、50 g·L−1,高分子材料抑尘剂的质量浓度设置为0.1、0.3、0.5 g·L−1,将喷洒水的尾矿试样作为空白对照.

2 尾矿样品制备及试验过程

将由现场运至实验室的尾矿样进行自然风干后,将结块碾压粉碎,并过2 mm 土工筛。然后将过筛的尾矿分别装入皿器中(每个皿器中尾矿的质量相等),用削土刀将皿器中的尾矿试样表面做平整处理,使得尾矿均匀分布于培养皿中。之后,按照试验方案配制不同浓度的抑尘剂溶液,均匀喷洒于皿器中尾矿试样的表面,静置10 min,待溶液下渗稳定后将皿器移至温度为45 ℃的烘箱中,烘干24 h 后取出,最后进行抗风蚀能力测试和结壳抗破坏能力测试.

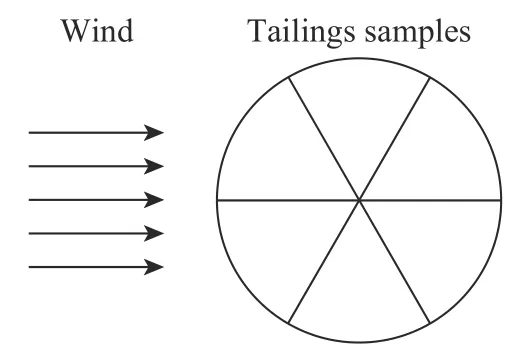

抗风蚀能力试验设置的吹风时间为10 min.为避免温度及空气相对湿度等因素对试验结果的影响,每组试验均在相同环境中进行,即室温为(25±1)℃、空气相对湿度50%±2%。试验时,为了保证尾矿样品受风均匀,将样品表面均分为6 份(图2),每份吹风时间为100 s。选取试样表面的五个点进行结壳抵抗破坏能力测试(图3).

3 试验结果及分析

3.1 抗风蚀性能试验结果及分析

3.1.1 卤化物抑尘剂的抗风蚀性能效果

图 2 抗风性能试验图Fig.2 Schematic of blow test

图 3 5 个贯入测试点的位置Fig.3 Photograph of the locations of the five penetrating test points in the tailings samples

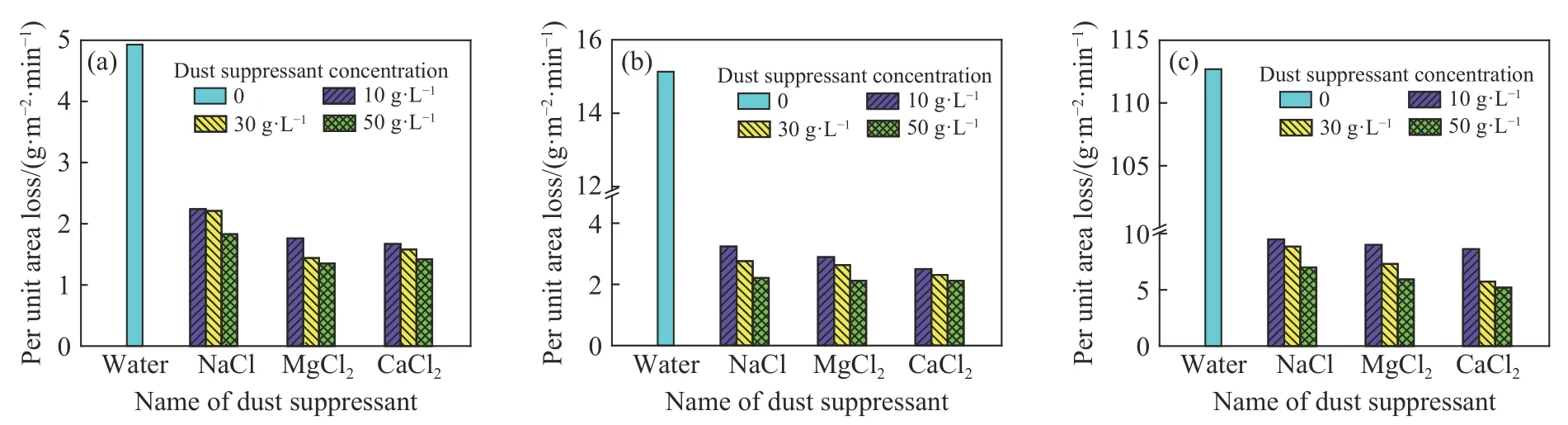

卤化物抑尘剂的抗风蚀性能试验结果如图4和图5 所示,由于试验结果较多且具有一定的规律性,实验结果只展示喷洒量为1.5 L·m−2和4.5 L·m−2的情况。(为便于叙述与说明,3 种风速分别记为4.5、7.5 和10 m·s−1).

图 4 卤化物抑尘剂在不同风速下的抗风蚀性能试验结果(喷洒量为1.5 L·m−2)。(a)风速为4.5 m·s−1;(b)风速为7.5 m·s−1;(c)风速为10 m·s−1Fig.4 Test result of wind erosion resistance of halide sprayed tailings (spraying amount of 1.5 L·m−2):(a)wind speed of 4.5 m·s−1; (b)wind speed of 7.5 m·s−1; (c)wind speed of 10 m·s−1

图 5 卤化物抑尘剂在不同风速下的抗风蚀性能试验结果(喷洒量为4.5 L·m−2)。(a)风速为4.5 m·s−1;(b)风速为7.5 m·s−1;(c)风速为10 m·s−1Fig.5 Test result of wind erosion resistance of halide sprayed tailings (spraying amount of 4.5 L·m−2):(a)wind speed of 4.5 m·s−1; (b)wind speed of 7.5 m·s−1; (c)wind speed of 10 m·s−1

卤化物对尾矿抗风蚀性能具有较好的提升作用。如图4(b)所示,取试剂喷洒量为1.5 L·m−2,试剂浓度为30 g·L−1,外界风速取7.5 m·s−1,对比三种卤化物及纯水对尾矿吹风试验的结果,其中,仅喷洒水(试剂浓度为0)的尾矿单位面积损失量最大,达 到15.13 g·m−2·min−1;喷 洒NaCl、MgCl2、CaCl2试剂的尾矿试样单位面积损失量依次为2.76、2.63 和2.31 g·m−2·min−1,相比于只喷洒水的尾矿损失量有明显降低的趋势。综合图4 和图5,在浓度、喷洒量以及风速相同的情况下,喷洒CaCl2试剂的尾矿单位面积损失量最少,尾矿试样抗风蚀效果稳定。为此选取CaCl2为卤化物类的尾矿抑尘剂.

卤化物试剂浓度对尾矿抗风蚀性能具有较大的影响。以图4(b)为例,取试剂喷洒量为1.5 L·m−2,当风速为7.5 m·s−1时,喷洒浓度分别为10、30 和50 g·L−1的CaCl2试剂的尾矿试样单位面积损失量依次为2.50、2.31 和2.12 g·m−2·min−1。综合图4 和图5,可以看出,浓度为50 g·L−1时,CaCl2试剂的抗风蚀效果最好。为此,选取CaCl2试剂浓度为50 g·L−1.

试剂喷洒量对尾矿抗风蚀性能有很大影响.将图4(b)和图5(b)作对比,以浓度为50 g·L−1的CaCl2试剂为例,当喷洒量分别为1.5 L·m−2和4.5 L·m−2;风速为7.5 m·s−1时,尾矿试样单位面积损失量依次为2.31 g·(m2·min)−1、0.75 g·(m2·min)−1.对于除喷洒量以外的所有因素都相同的CaCl2试剂,喷洒量为4.5 L·m−2的尾矿试样单位面积损失量最少,为此选取CaCl2试剂喷洒量为4.5 L·m−2.

综上所述,针对抗风蚀性能效果,优选的卤化物试剂为浓度是50 g·L−1,喷洒量是4.5 L·m−2的CaCl2试剂.

3.1.2 高分子材料抑尘剂的抗风蚀性能效果

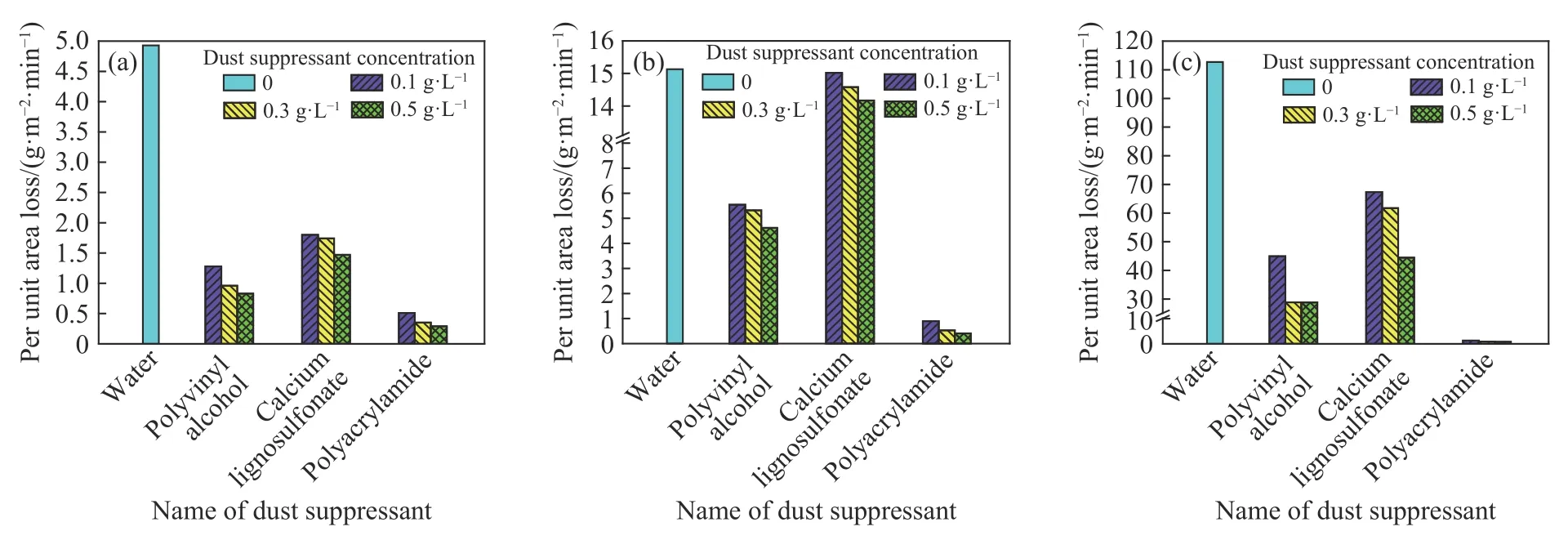

高分子材料抑尘剂的抗风蚀性能试验结果如图6 和图7 所示,由于试验结果较多且具有一定的规律性,实验结果只展示喷洒量为1.5 L·m−2和4.5 L·m−2的情况.

图 6 高分子抑尘剂在不同风速下的抗风蚀性能试验结果(喷洒量为1.5 L·m−2)。(a)风速为4.5 m·s−1;(b)风速为7.5 m·s−1;(c)风速为10 m·s−1Fig.6 Test result of wind erosion resistance of polymer sprayed tailings (spraying amount of 1.5 L·m−2):(a)wind speed of 4.5 m·s−1; (b)wind speed of 7.5 m·s−1; (c)wind speed of 10 m·s−1

图 7 高分子抑尘剂在不同风速下的抗风蚀性能试验结果(喷洒量为4.5 L·m−2)。(a)风速为4.5 m·s−1;(b)风速为7.5 m·s−1;(c)风速为10 m·s−1Fig.7 Test result of wind erosion resistance of polymer sprayed tailings (spraying amount of 4.5 L·m−2):(a)wind speed of 4.5 m·s−1; (b)wind speed of 7.5 m·s−1; (c)wind speed of 10 m·s−1

高分子材料对尾矿抗风蚀性能具有明显的改善作用。如图6(b)所示,取试剂喷洒量为1.5 L·m−2,试剂浓度为0.3 g·L−1,外界风速为7.5 m·s−1,对比三种高分子材料及纯水对尾矿吹风试验的结果,其中,仅喷洒水(试剂浓度为0 g·L−1)的尾矿单位面积损失量最大,达到15.13 g·m−2·min−1;喷洒聚乙烯醇、木质素磺酸钙、聚丙烯酰胺的尾矿试样单位面积损失量依次为5.32、14.58 和0.53 g·m−2·min−1,相比于只喷洒水的尾矿损失量有相对明显降低的趋势。综合图6 和图7,在浓度、喷洒量以及风速相同的情况下,喷洒聚丙烯酰胺试剂的尾矿单位面积损失量最少,尾矿试样抗风蚀效果稳定。为此选取聚丙烯酰胺为高分子材料类的尾矿抑尘剂.

高分子试剂浓度对尾矿抗风蚀性能也有影响.以图6(b)为例,试剂喷洒量为1.5 L·m−2,当风速为7.5 m·s−1时,喷洒浓度分别为0.1、0.3 和0.5 g·L−1的聚丙烯酰胺试剂的尾矿试样的单位面积损失量依次为0.90、0.53 和0.41 g·m−2·min−1。综合图6 和图7,可以看出,浓度为0.5 g·L−1的聚丙烯酰胺试剂的抗风蚀效果最好。因此选取聚丙烯酰胺试剂浓度为0.5 g·L−1.

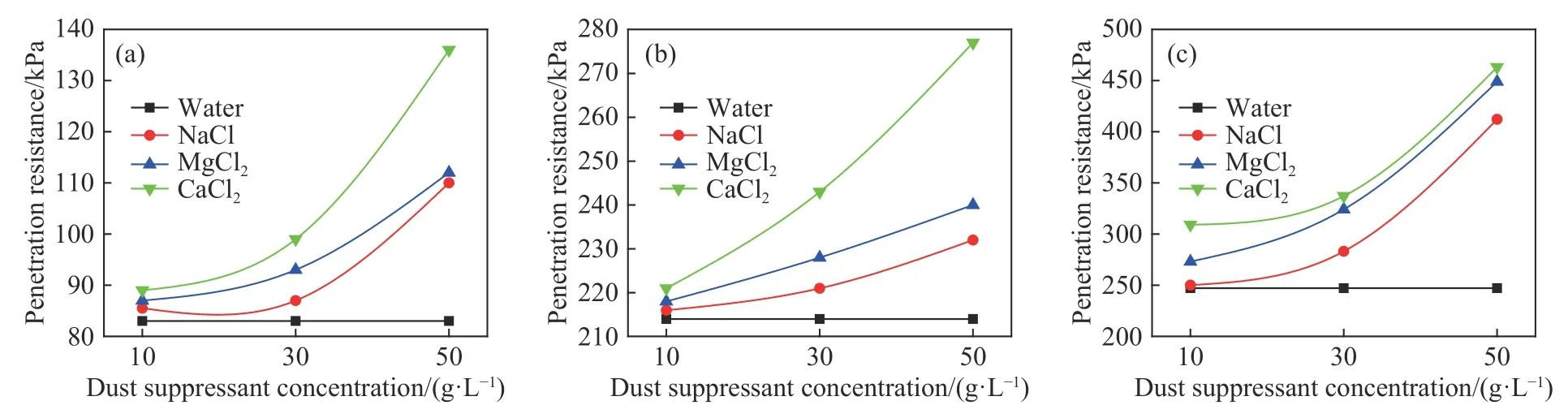

图 8 喷洒3 种卤化物抑尘剂溶液后的表面贯入阻力的测试结果。(a)喷洒量为1.5 L·m−2;(b)喷洒量为3.0 L·m−2;(c)喷洒量为4.5 L·m−2Fig.8 Test results of surface penetration resistance after spraying three halide dust-inhibitor solutions:(a)spraying amount of 1.5 L·m−2; (b)spraying amount of 3.0 L·m−2; (c)spraying amount of 4.5 L·m−2

高分子试剂喷洒量对尾矿抗风蚀性能也有一定影响,以图6(b)和图7(b)作对比,取浓度为0.5 g·L−1的聚丙烯酰胺试剂为例,在风速为7.5 m·s−1的条件下,喷洒量分别为1.5 和4.5 L·m−2的尾矿试样的单位面积损失量依次为0.41 和0.30 g·m−2·min−1.对于除喷洒量以外的所有因素都相同的聚丙烯酰胺试剂,喷洒量为4.5 L·m−2的尾矿试样单位面积损失量最少,为此选取聚丙烯酰胺试剂喷洒量为4.5 L·m−2.

综上所述,针对抗风蚀性能效果,优选的高分子材料试剂为浓度是0.5 g·L−1,喷洒量是4.5 L·m−2的聚丙烯酰胺试剂.

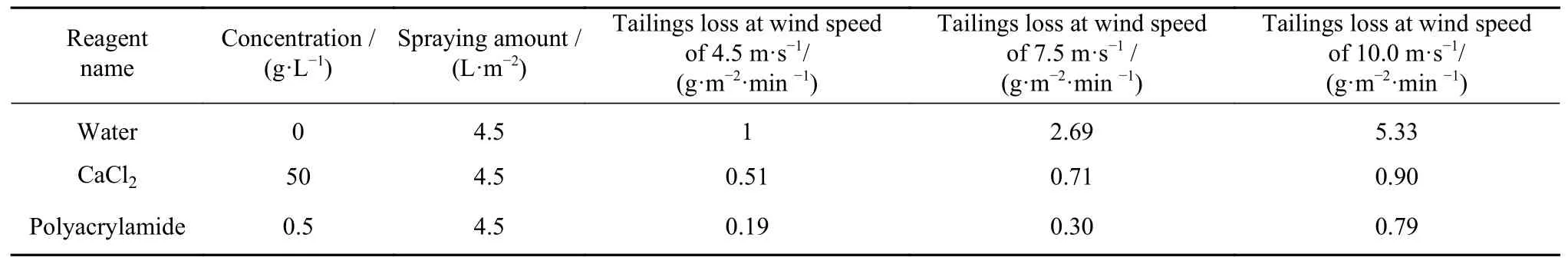

3.1.3 两类抑尘剂的抗风蚀性能对比分析

由上述试验结果显示,3 种卤化物抑尘剂中优选浓度为50 g·L−1,喷洒量为4.5 L·m−2的CaCl2试剂;3 种高分子材料抑尘剂中优选浓度为0.5 g·L−1,喷洒量为4.5 L·m−2的聚丙烯酰胺试剂。两种试剂对应喷洒于尾矿的单位面积损失量如表3 所示.经过两者的对比,可以看出,喷洒聚丙烯酰胺的尾矿试样抗风蚀性能优于喷洒CaCl2的尾矿试样,尤其当风速较低时。究其原因,喷洒CaCl2试剂的尾矿颗粒受到CaCl2结晶后的黏结作用,虽然结晶后的CaCl2晶体可以黏结尾矿颗粒,但是其黏结的颗粒数较少,且颗粒团之间孔隙较大,当风速变大时,形成的颗粒团依然不能承受较大风力的吹蚀.而聚丙烯酰胺为长链状高分子材料,C—C 长链可以将尾矿颗粒包裹,形成更大的颗粒团,且由于聚丙烯酰胺的C—C 长链较长,将聚丙烯酰胺加入水后形成的溶液黏性较大。使得尾矿颗粒相互黏结,形成的结壳变得均匀且致密。进一步使得尾矿颗粒的黏结力增大,从而可以承受较大风速的吹蚀.

表 3 CaCl2与聚丙烯酰胺试样损失量对比Table 3 Comparison of losses of CaCl2 and polyacrylamide samples

3.2 尾矿表面结壳抗破坏性能的试验结果与分析

3.2.1 卤化物抑尘剂对尾矿表面结壳抗破坏性能的效果

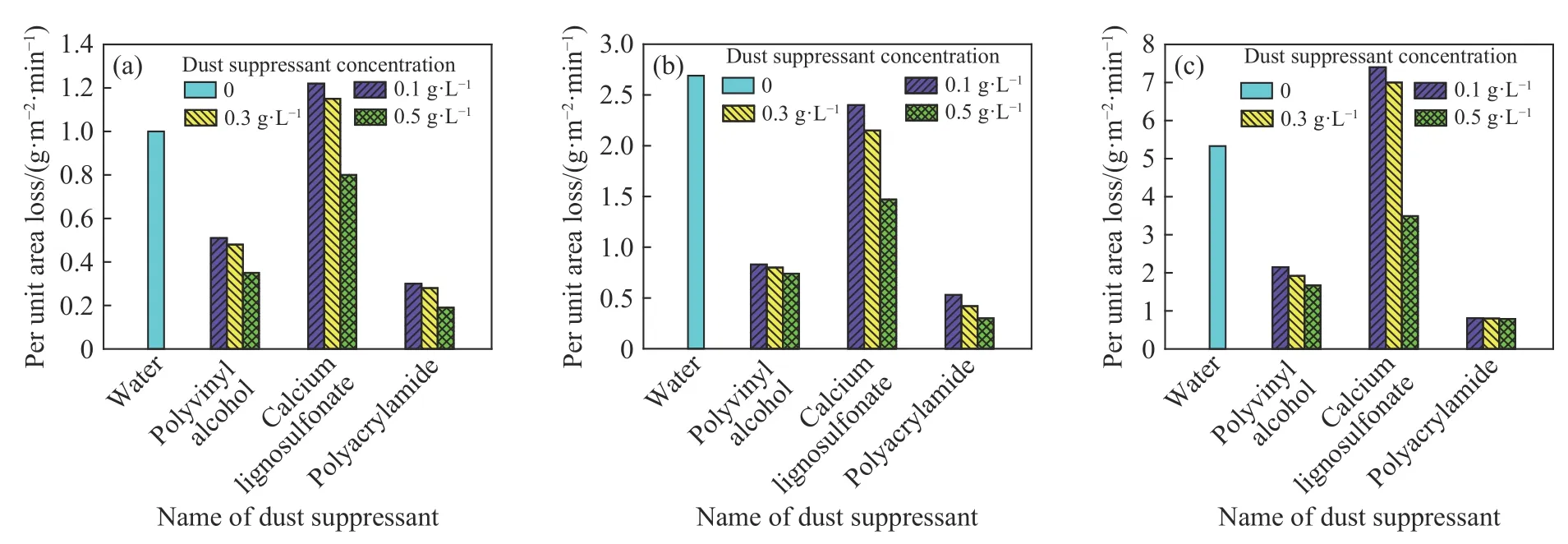

喷洒卤化物的尾矿贯入试验结果如图8 所示.以图8(b)为例,从图中可以看出,在相同的喷洒量以及浓度下,喷洒卤化物试剂的尾矿贯入读数均比只喷洒水(浓度为0)的尾矿贯入读数大,即喷洒卤化物后的尾矿试样形成的结壳抗破坏性增强.以卤化物试剂浓度为30 g·L−1为例,喷洒NaCl、MgCl2和CaCl2试剂的尾矿贯入阻力读数分别为226、228 和243 kPa,相比于只喷洒水(浓度为0)的尾矿试样的贯入阻力(214 kPa)增长率分别为5.6 %、6.5 %和13.55 %。通过卤化物之间的对比可见,喷洒CaCl2试剂的尾矿试样贯入阻力最大。为此选取CaCl2试剂为尾矿结壳抗破坏性试剂.

从图8 中还可以看出尾矿试样的贯入阻力还受卤化物试剂浓度的影响,以图8(b)为例(试剂喷洒量为3.0 L·m−2),喷洒不同浓度(10、30 和50 g·L−1)CaCl2试剂的尾矿试样的贯入阻力读数分别为221、243 和277 kPa,相比于只喷洒水(浓度为0 g·L−1)的尾矿试样的贯入阻力(214 kPa),增长率分别为3.3 %、13.55 %和29.44 %。由图8 可知,在喷洒量相同的情况下,试剂浓度越大,尾矿试样的贯入阻力读数越大,即尾矿结壳的抗破坏性越好。为此,选取浓度为50 g·L−1的CaCl2试剂为尾矿结壳抗破坏性试剂.

尾矿结壳的抗破坏性还与试剂喷洒量有较大关系。以浓度为50 g·L−1的CaCl2试剂为例,对比图8(a)、8(b)和8(c),从图中可以看出,只喷洒水(浓度为0 g·L−1)的尾矿试样在三种喷洒量下的贯入阻力读数依次为83、214 和250 kPa。而喷洒量分别为 1.5、3.0 和4.5 L·m−2的尾矿试样(喷洒浓度为50 g·L−1的CaCl2试剂)的贯入阻力读数依次为136、277 和466 kPa。其增长率依次为63.86%、29.44%和86.4%。为此选取CaCl2试剂喷洒量为4.5 L·m−2.

综上,针对抑尘剂对尾矿表面结壳抗破坏性能,优选的卤化物抑尘剂为浓度是50 g·L−1,喷洒量为4.5 L·m−2的CaCl2试剂.

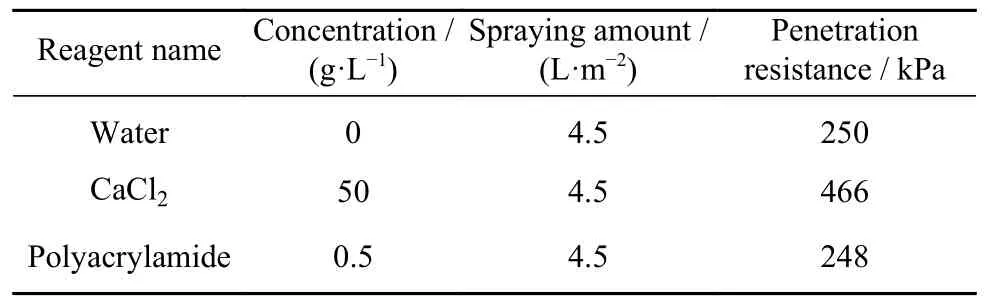

3.2.2 高分子材料抑尘剂对尾矿表面结壳抗破坏性能的影响

喷洒高分子材料的尾矿试样贯入实验结果如图9 所示。从总体上来看喷洒高分子材料的尾矿试样贯入阻力小于只喷洒水(浓度为0)的尾矿试样。3 种高分子材料中,贯入阻力较大的是聚丙烯酰胺,为此,选取聚丙烯酰胺作为高分子材料中用于尾矿试样结壳抗破坏性能的试剂.

图 9 喷洒3 种高分子抑尘剂溶液后的表面贯入阻力的测试结果。(a)喷洒量为1.5 L·m−2;(b)喷洒量为3.0 L·m−2;(c)喷洒量为4.5 L·m−2Fig.9 Test results of surface penetration resistance after spraying with three kinds of polymer dust-inhibitor solution:(a)spraying amount of 1.5 L·m−2;(b)spraying amount of 3.0 L·m−2; (c)spraying amount of 4.5 L·m−2

试剂浓度对尾矿结壳抗破坏性能依然有影响,以图9(b)为例,对于聚丙烯酰胺试剂来说,随着浓度的增加,其贯入阻力越来越接近喷洒水(浓度为0)的尾矿试样的贯入阻力,可见浓度因素的影响效果还在。为此,对于浓度而言,依然选取浓度为0.5 g·L−1的聚丙烯酰胺试剂作为尾矿试样结壳抗破坏性能的试剂.

尾矿试样的结壳抗破坏性与高分子试剂的喷洒量仍有关系,以浓度为0.5 g·L−1聚丙烯酰胺试剂为例,喷洒量分别为1.5、3.0 和4.5 L·m−2时,喷洒聚丙烯酰胺的贯入阻力读数依次为120、212 和248 kPa。为此,确定聚丙烯酰胺试剂的喷洒量为4.5 L·m−2.

综上,针对抑尘剂对尾矿表面结壳抗破坏性能,优选的高分子材料试剂为浓度是0.5 g·L−1,喷洒量是4.5 L·m−2的聚丙烯酰胺试剂.

3.2.3 喷洒两类化学试剂的尾矿表面抗破坏性能对比分析

从两类化学试剂加入尾矿试样的贯入试验结果来看,喷洒高分子试剂的尾矿的结壳抗破坏性能远不如喷洒卤化物试剂的。以聚丙烯酰胺和CaCl2作为比较对象进行对比分析,对比结果如表4所示.

表 4 CaCl2与聚丙烯酰胺试样贯入阻力对比Table 4 Comparison of penetration resistances of CaCl2 and polyacrylamide samples

以喷洒水(浓度为0 g·L−1)为界线,对于卤化物CaCl2试剂而言,由于其加入量较多(浓度50 g·L−1),且喷洒量增加,使得CaCl2试剂可以深入较深部的尾矿中,形成更厚的结壳层,使得贯入阻力变大.

聚丙烯酰胺试剂喷洒于尾矿表面后,尾矿结壳的抗破坏性不如只喷洒水的尾矿试样。究其原因,初步分析是由于聚丙烯酰胺试剂的质量浓度较小。虽然高分子材料具有较长的长链结构,但是由于质量浓度较小,对于下部的尾矿起不到较好的连接、包裹作用,以致形成的结壳非常薄.

4 结论

1)通过试验发现,尾矿的抗风蚀能力以及结壳的抗破坏能力,均与抑尘剂加入量有关。抑尘剂浓度越大,喷洒量越多,尾矿的抗风蚀能力越好,结壳的抗破坏性越强.

2)3 种盐溶液中,喷洒CaCl2的尾矿抗风蚀性能最好;3 种高分子溶液中,喷洒聚丙烯酰胺的尾矿抗风蚀性能最好。将两者对比,得出聚丙烯酰胺的抗风蚀性最好.

3)3 种盐溶液中,喷洒CaCl2的尾矿表面结壳的抗破坏能力最佳,贯入阻力远大于只喷洒水的;3 种高分子材料中,喷洒聚丙烯酰胺的尾矿结壳的抗破坏能力较好,但由于质量浓度较小,使得结壳较薄,贯入阻力与只喷洒水的接近.

4)聚丙烯酰胺的抗风蚀效果最好,但由于其质量浓度较小(0.5 g·L−1),使得结壳抗破坏性差.CaCl2抗风蚀性较聚丙烯酰胺差,但由于其质量浓度较大(50 g·L−1),使得结壳抗破坏性好。为此,抑尘剂的选取可依据当地的实际情况来确定。年均风速较低的地区,可选择喷洒CaCl2,降低风蚀的同时可满足足够的结壳抗破坏性;年均风速较高时,则可以选择聚丙烯酰胺作为抑尘剂.

本文的试验测试均是在室内完成的,室内试验条件很难与现场保持一致。在条件许可的情况下,后续可以开展半工业性试验测试.