双介质并联泵送装置的设计计算*

2021-04-15沈铖锋徐惠敏李泽坤蒋超燕童江波赵国庆

沈铖锋 , 徐惠敏 , 李泽坤 ,蒋超燕 , 贺 功 , 童江波 , 赵国庆

(衢州学院机械工程学院,浙江 衢州 324000)

0 前言

随着科技的高速进步,离心泵作为一种通用机械,已广泛应用于化工生产、水力发电、城市送水、农业灌溉、食品制药和医学研究等各行各业。离心泵运行时的稳定性和效率提升可以减少能源消耗,延长使用寿命和提升工业需求。

在食品加工和化工生产领域,经常需要两种介质或多种介质同时进行混合,或在一定压力及流量要求下进行混合,实现各种生产加工需求,会使用离心泵进行输送液体或对液体进行增压反应。然而,传统的离心泵只支持单介质的输送,多种介质混合就需要多台离心泵同时运行方可完成目标,加大了实际操作难度和能耗,且难以实现混合配比需求。本次设计了一种双介质并联泵送装置[1-5],两个离心泵由同一电机驱动,单轴并行实现双介质输送,易于操控实现精确配比。

1 总体方案的确定

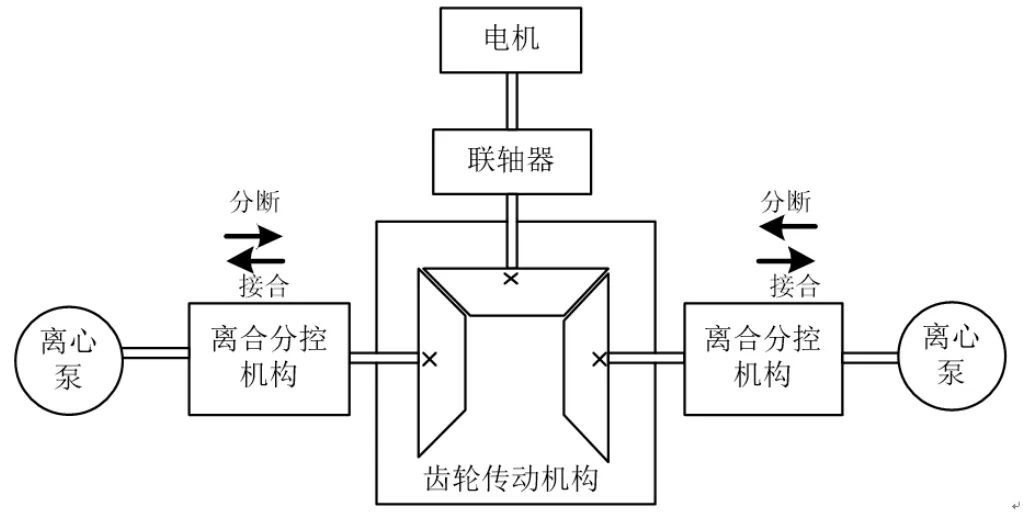

双介质并联泵送装置主要由电机、联轴器、齿轮传动机构、离合分控机构和离心泵等构成。如图1所示,电机的驱动力经联轴器传递到齿轮传动机构,齿轮传动机构中的三个锥齿轮呈90°角啮合,将电机轴上的动力经左右两个对称的两个离合分控机构传递到两个离心泵轴上,控制两个离心泵工作,实现双介质同时输送。

图1 双介质输送并行离心泵

2 齿轮传动机构的设计

2.1 电机的选型计算

双介质并联泵送装置的输送设备选用ISW80-160型离心泵,该离心泵为卧式离心泵,流量为50m3,扬程为32m,转速达到2 900r/min。根据离心泵的工作要求和条件,电机功率计算公式如下:

式中:T为转矩;η为总效率;n为转速。

离心泵叶轮转矩T为26N·m,总效率η为0.91,计算得电机的功率P为8.7kW。可以选用Y系列三相异步电动机,查电动机参数表,确定选用电动机型号为Y160M1-2,其满载转速为2 930r/min,电动机功率为11kW。

2.2 齿轮传动机构的设计计算

双介质并联泵送装置的齿轮传动机构采用锥齿轮传动,用于传递电机轴与离心泵轴之间的运动与力作用,不改变运动速度,因此,锥齿轮的主动轮与从动轮之间的传动比i=1。两锥齿轮的交角基本等于90°,所以两从动轴处于共线放置,与主动轴成90°的夹角。

2.2.1 齿轮的设计

1)确定许用应力:由于传动比为1,三个锥齿轮的齿数相同,齿轮选用材料为40Cr,调质处理后硬度为241HBW~286HBW。查阅齿轮手册得,齿面接触应力σHlim=720MPa,轮齿弯曲疲劳极限应力σFE=590MPa。按无限寿命计算,接触疲劳寿命系数KHN=0.95;弯曲疲劳寿命系数KFN=0.9;取最小安全系数SHlim=1.1,SFlim=1.3,计算得[σH]=621.82MPa,[σF]=431.15MPa。

2)锥齿轮的主要参数:齿轮传动机构采用标准直齿锥齿轮,锥齿轮大端模数m=4mm,齿数Z=20,分度圆直径d=80mm;锥角δ1=δ2=45°;锥距R=57.98mm;齿宽中点处分度圆直径dm=60.970 5mm;精度等级选择8级精度。最后按齿根弯曲疲劳强度设计,校核齿根弯曲疲劳强度符合设计要求。

2.2.2 轴的结构设计

由于锥齿轮传动主要起换向作用,两个从动锥齿轮呈对称布置,两根从动轴分别与离合分控机构相连,驱动离心泵进行工作或停止。下面从动轴为例,进行结构设计。从动轴设计为阶梯轴的形式,如图2所示。从动轴的左侧连接锥齿轮,采用滑动轴承作为支撑,端盖支撑内圈与轴为键连接,轴的右端连接牙嵌式离合器的固定分离合器,固定分离合器与轴也通采用键连接。

图2 从动轴简图

2.2.3 联轴器的选择

电机轴与齿轮传动机构的主动轴采用联轴器连接,本次设计的双介质并联泵送装置要求保证两轴具有较高的对中精度、传递载荷平稳,传递转矩大,传动精度要求较高,选用凸缘联轴器较合适。由于传动装置载荷均匀且变化较小,选择联轴器工况系数K=1.3。根据转速要求n=2 900r/min,可选用YLD4型的凸缘联轴器。

3 离合分控机构的设计计算

离合分控机构一端连接齿轮传动机构,另一端连接离心泵,是控制离心泵的工作和停止的核心机构。离合分控机构的结构如图3所示。由拨杆、牙嵌式离合器和限位卡扣三部分组成。其中牙嵌式离合器是离合分控机构的重要组成部分,通过手动拨动拨杆,实现牙嵌式离合器的接合与脱开,达到控制离心泵工作和停止的目的,而限位卡扣在拨动拨杆使离心泵停止工作时可以锁住拨杆位置,确保离合器处于脱开状态防止自动复位,保证离心泵停止工作;若要实现离合器接合,必须向另一侧手动拨动拨杆才能复位,使得离合器的接合与分断更加安全可靠。采用两套离合分控机构可以单独控制两台离心泵,实现另一离心泵的单独工作或者同时工作。

图3 离合控制机构

3.1 牙嵌式离合器的设计

1)牙嵌式离合器基本参数:牙嵌式离合器用于齿轮传动机构与离心泵的接合与断开。本次设计的牙嵌式离合器采用螺旋型牙齿,与牙嵌式离合器结合的泵轴轴径d为25mm,查阅机械设计手册求得牙嵌式离合器的牙齿外径D=(1.53)d,根据外部尺寸要求,牙齿外径确定为D=50mm。因此,离合器轴径范围为16.6mm~33.3m,综合考虑接合齿轮传动机构中从动轴轴径和泵轴轴径,取离合器的轴径为25mm;牙齿内径D1=(0.7~0.75)D,D1的取值范围为35mm~37.5mm。这里取牙齿内径为35mm。

2)牙齿平均直径Dp:

将牙齿外径D和D1代入计算后,Dp为42.5mm。

3)牙齿平均宽度b:

代入后计算得b为7.5mm,牙齿的高度h(0.6~1)b,因此h的取值范围为4.5mm≤h≤7.5mm。

4)牙齿齿数z:

其中:n0为接合前,两个半离合器的转速差,这里取n0=200r/min;t为最大接合时间,一般t=(0.05~0.1)s。代入后计算z的取值为3≤z≤6,取牙齿齿数z为4。计算牙齿牙数则取z′=2。

5)抗挤压性能校核:牙嵌式离合器的主要失效形式是结合面的挤压磨损和牙齿的折断。牙齿工作面的挤压应力计算公式为:

其中:KA为工作情况系数,在载荷平稳时,在1.0~1.3之间,Tc为公称转矩。Dp牙齿平均直径;Z′是计算牙齿齿数;A为接触面面积,A=bh。

将上述参数代入后计算得σp≈32.48 MPa。由于本次设计的牙嵌式离合器要求较高转速状态下接合,查机械设计手册得许用挤压应力[σp]≤35MPa~45MPa,所以取牙齿齿数Z为4时,符合强度校核要求。

3.2 拨杆的设计计算

拨杆是离合分控机构的操纵部件,由手柄和U型拨叉两部分组成。U型拨叉套在牙嵌式离合器的移动半离合器的凹槽内,手柄部分通过销轴连接在外壳上,可以转动。拨动手柄时,带动U型拨叉左右移动实现离合器的接合与分离。

拨杆在拨动时,以销轴为支点,受到手的推力F1、预紧弹簧的阻力F2和转轴的支撑力F共三个力的作用,拨杆在极限位置的受力如图4所示。

已知拨杆各部分长度:L1=42.05mm,L2=12.95mm,L3=43.60mm,拨杆拨动的极限角度β=10.41。 。根据力矩平衡原理可知F1×(L1+L2)=F2×L3。若操作拨杆的推力为40N,则30N力用于克服下面预紧弹簧阻力,10N的力用于克服限位卡扣弹簧阻力。代入计算得预紧弹簧的阻力F2≈37.84N。由于预紧弹簧被压缩的长度L4为10mm,可计算出预紧弹簧刚度k为3 784N·m。

图4 拨杆受力图

1)预紧弹簧的有效圈数n:在牙嵌离合器中,预紧弹簧选用圆柱螺旋压缩弹簧,其有效圈数n计算公式为:

2)预紧弹簧的自由长度H0:预紧弹簧自由高度H0的计算公式为:

式中:有效圈数n=3,节距t=12.16mm。将已知条件代入求得H0=3×12.16=36.48mm。

3.3 限位卡扣的设计计算

操作拨杆移动可以使牙嵌式离合器断开,松开拨杆后,拨杆通过限位卡扣进行限位,防止拨杆自动复位。限位卡扣由外壳上的固定限位块和随拨杆转动后进行限位的活动限位块两部分组成。限位卡扣的转动轨迹如图5所示。固定限位块与转动限位块之间装有扭转弹簧,通过扭转弹簧给拨杆施加一个相反的力,卡住拨杆不使其自动复位,保持牙嵌式离合器处于脱开状态。

图5 限位弹簧卡扣转动轨迹

限位卡扣挡住拨杆的受力情况如图6所示,此时,由于手的推力F1为0,根据力矩平衡原理 F3×L2=F22×L3,代入后计算得F3=101.92N。

由于L42=8mm,限位卡扣的扭矩计算得T=F3×L42=101.92×8=815.36Nmm,根据限位卡扣的设计结构要求,扭转弹簧的转动角度α=26°,扭簧系数K=31.36Nmm/deg。因此,选用开角为180°,扭簧系数K为31.36Nmm/deg的扭簧。

图6 拨杆限位受力分析图

4 结论

通过查阅文献,对双介质泵送装置的电机、齿轮传动机构和离合分控机构的牙嵌式离合器及拨杆进行了设计计算和校核,为确定双介质泵送装置外构件的选型、零部件的强度校核提供了技术依据。双介质泵送装置满足了同时输送两种介质的需求,因此,在食品加工、化工生产等领域能够广泛推广应用。