具有镶嵌式型芯结构的油泵联接支架注塑模具设计

2021-04-15张明军范希营周倩倩

张明军 , 范希营 , 周倩倩

(1.江苏师范大学科文学院,江苏 徐州 221132;2.江苏师范大学机电工程学院,江苏 徐州 221116)

随着中国制造业的迅猛发展,注塑模具设计水平的提高对于我国未来塑料制品产业的发展具有积极的影响[1]。在生产实践中,模具的设计主要是模具的数字化设计,即充分利用CAD、CAE等数字化设计软件,结合传统模具设计方法,提高模具的质量、缩短模具的设计周期[2-3],如运用Moldflow软件进行了管件的冷却、流动和翘曲分析以及注塑成型数值模拟;采用ANSYS软件定量地显示模具变形结果及其变化趋势等[4-6]。而材料特性[7]和模具结构合理性[8]也是影响塑件质量的关键因素。但在薄壁及形状复杂的弯翘结构方面的模具结构设计和优化还略显不足。

本文针对油泵联接支架底部加强筋壁薄且较密,联接支架中弯翘部分形状结构复杂的特点进行了创新性的模具设计。先使用Pro/E软件进行三维建模,得到油泵联接支架塑件模型,通过模型获得了塑件的体积和包裹材料的面积,选择合适的注塑机类型,根据塑件生产要求选择注塑分型面和型腔布局,设计型芯型腔结构及推出机构,并绘制出油泵联接支架塑件注塑模具装配图。

1 塑件结构及工艺性分析

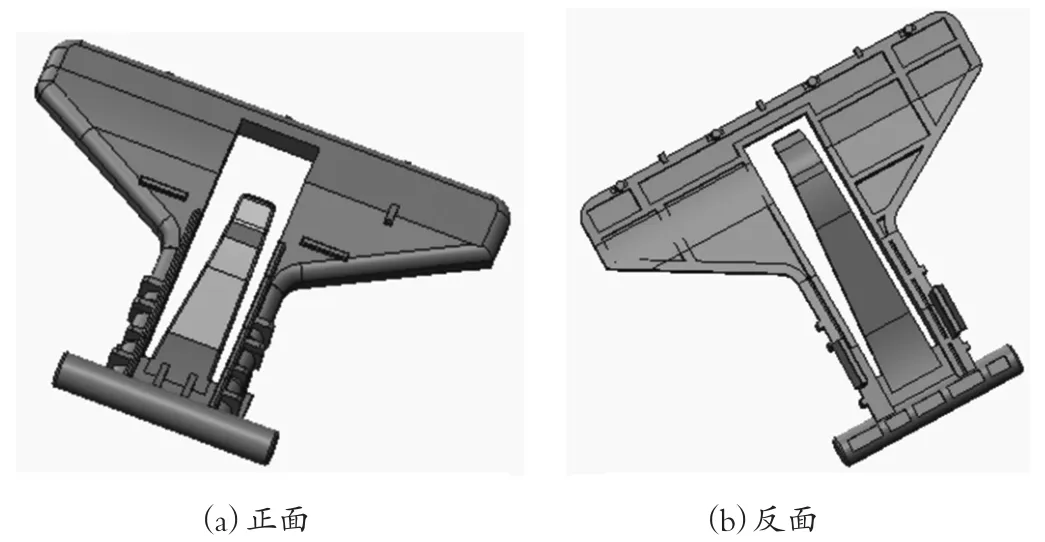

油泵联接支架三维实体造型如图1所示。油泵联接支架属于加强筋壁薄且较密的小型零件,要求产品外表面光洁, 无翘曲、收缩、浇不足等明显缺陷。塑件材料为PA66,它无毒无味,可承受较大的冲击,具有良好的润滑和耐磨性,粘性较低,流动性较好,易于成型。油泵联接支架体积小,形状立体且PA66材料选择精度等级为MT3、MT4、MT5。因内、外表面精度要求不同,为了节约加工的成本,高精度用于外表面以及需要配合处,内表面要求低精度,其余选择中等精度等级。油泵联接支架属于小型件,依据技术要求,同时考虑降低设计成本和设计周期,选择一模四腔,平衡式布局的单分型面注塑模具,推出机构采用阶梯推杆一次推出。注塑机型号为海天生产的XS-ZY-125型,且为了选择最佳注射成型的工艺参数,经查阅大量资料得PA66预热和干燥温度为90℃~100℃,料筒前中后三段的温度为255℃~265℃、260℃~280℃、240℃~250℃,喷嘴温度为250℃~260℃,模具温度为60℃~120℃,注射压力为80MPa~130MPa,高压时间0~5s,保压时间为20s~50s,冷却时间20s~40s,成型时间20s~50s。螺杆转速20r/min~50r/min。后处理时间90h ~100h,温度4℃~10℃,并且料筒干燥。

图1 塑件三维实体造型

2 模具结构设计

2.1 型腔排列方式

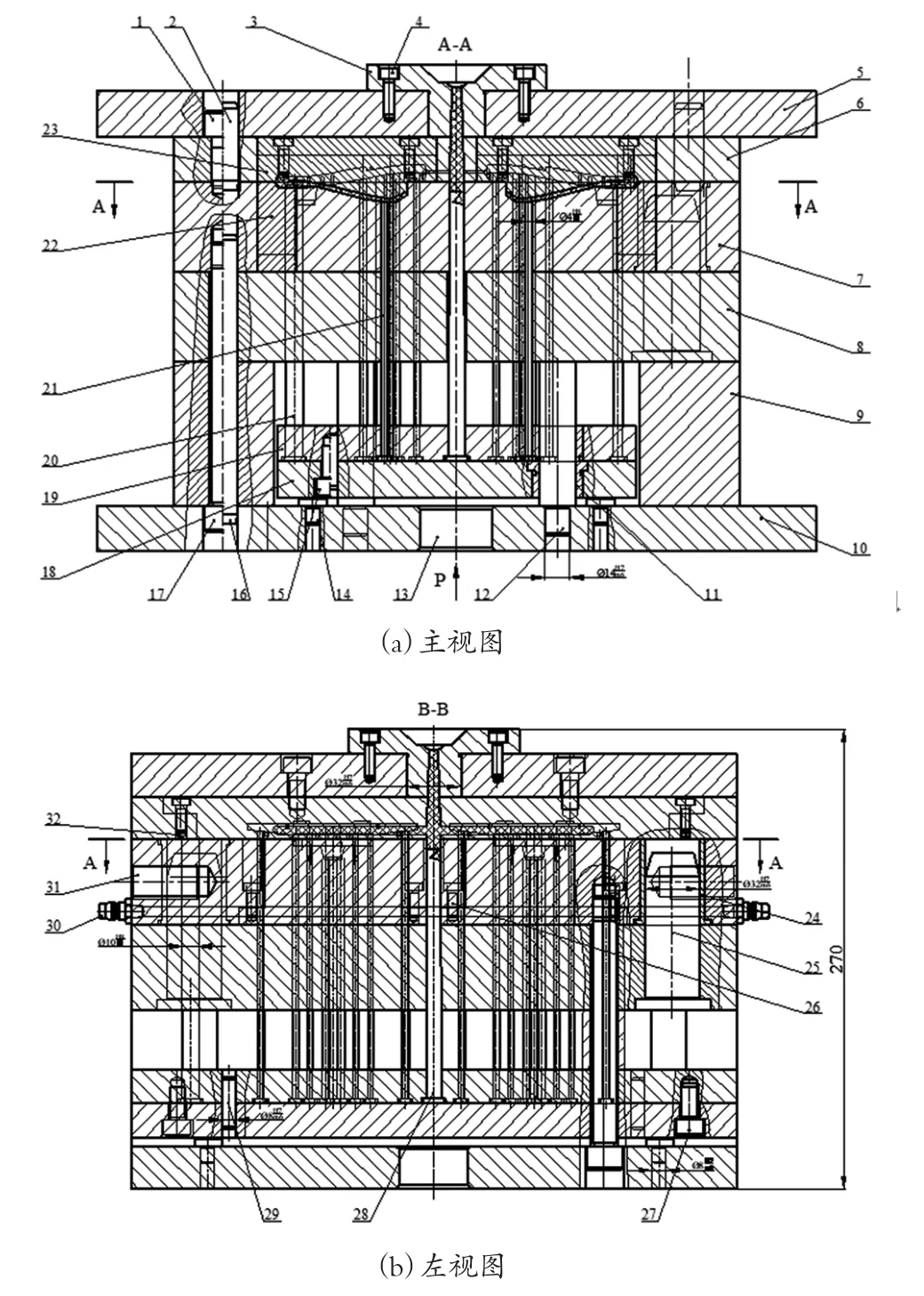

本模具采用一模四腔的平衡式布局,形状为矩形,目的是减少塑料熔体在充模过程中热量及压力的损失,使材料能够均匀、稳定地进入到型腔内并充满整个型腔,保证成型的每一个塑件都能满足工艺要求,如图2(d)所示。

2.2 分型面选择

分型面是开合模的接触面,为确保制品质量,分型面应选择在塑件最外面且最大的边缘处和排出热气和废气的地方,应方便脱模[9-10],分型面的选择不仅要保证塑件制造出来误差最小并且稳定,还应方便技术人员对塑件进行制作。

依据塑件的实际情况,塑件选择在顶端圆柱体的中心轴线并水平延伸,目的是减少型芯型腔的加工难度和设计难度。当塑件在型腔中完成注塑冷却时,由顶杆顶出。顶出部位在内表面,此方式不伤害塑件的外表面也不影响塑件本身的使用性能。如图2(a)中A-A所示。

2.3 成型零件设计

型腔是用于塑件外表面成型的零件,也称凹模,反之塑件内表面成型的零件称为型芯,也称凸模。现阶段,型芯主要分两大类:整体式和组合式。本文中,型芯结构大方向上属于整体式,但在油泵联接支架前部分圆柱体处选择了组合式。整体式利用一整块金属材料来完成制作,不仅浪费材料、不易更换,同时在加工过程中不可出现任何偏差,不然整块材料都会作废,油泵联接支架是小型件,且不需要贵重的金属材料来做模架,所以整体式是符合传统设计要求的。

因为油泵联接支架属于小型件,且精度要求不高,所以在考虑设计难度和加工难度时,选择整体式型芯。整个型芯、型腔部分都可以由机床来完成,无需特种加工参与,这样减少了加工制造的难度。在组装零件的过程中,除了圆柱体部分的型芯采用了嵌件,其余部分采用整体式型芯,所以整体选择H7/m6的配合方式。为了保证一定的强度和刚度,并避免不必要损失和浪费,型芯、型腔的加工材料选择碳钢,热处理的方式为淬火加退火,处理后的硬度达到50HRC以上即可。型腔和型芯的构造分别如图2(c)、2(d)所示。

2.4 推出、导向机构设计

2.4.1 推杆的设计

油泵联接支架是小型件,推杆顶端与塑件接触的部分较小,为了避免对塑件的内表面造成过多的破坏,推杆采用阶梯式推杆的形式。阶梯式推杆属于“前大后小”的类型,既可保证工艺要求,也可以保证强度和刚度。

2.4.2 导向机构设计

油泵联接支架是小型件,导柱无需承担塑件带来的较大压力和重力,所以选择推板导柱和导套配合使用,目的是实现开合模的平稳过渡,且导柱导套的加工和安装难度不大,配合精度要求不高,所以对于易磨损件来说这样的设计很经济,减少了不必要的浪费。

3 模具工作原理

如图2所示。油泵联接支架的注塑模具的工作原理实际上就是模具动定模的开合模过程。具体工作过程:在注塑机开模机构作用下,动模沿分型面A-A 向下移动,塑件跟着动模部分向下移动,塑件从定模上脱出;动模部分继续向下移动,在注塑机推杆作用下,推板推动推杆向上移动将塑件从动模板中推出,完成脱模。合模时,动模部分沿复位杆向上移动,在导柱和导套的作用下动模板沿复位杆向上移动,注塑机施加锁模力完成合模过程。

4 结论

1)原材料选择PA66,其具有良好的物理性能和化学性能,抗冲击性好,强度、硬度高且流动性、耐磨性都远远高于其它一些材料;根据生产纲领的要求,计算得出需一模四腔、平衡式布局、单分型面结构,且分型面选择在壁厚最大处,有利于脱模、散热、排气并最大程度上控制误差;注塑机类型选择XS-ZY-125型,可满足塑件成型的最大注射量要求;为了防止浇注系统的温度过高,设计了4根直径为6mm的冷却水道。

2)针对油泵联接支架中弯翘部分形状结构复杂的情况,型芯、型腔采用整体式与镶嵌式的结合,材料均为45钢,热处理硬度达到50HRC即可;在计算中,材料(PA66)的收缩率不可忽视(1.6%);在对注塑机推出行程做校核时,推出距离小于注射机的最大行程,满足条件要求;最后为保证塑件的顺利脱模设计了14根直径为3mm的推杆,推出部分在内表面不影响外观质量。

3)具有镶嵌式型芯结构的油泵联接支架注塑模具结构合理、动作可靠;塑件成型质量好,表面无熔接痕、气穴等缺陷,达到了塑件的生产要求;一体化的型芯结构组合形式,极大地提高了联接支架的强度,有效改善了模具的使用寿命。