微型钢管-旋喷复合桩在软土区的试验研究

2021-04-15吴越琛王进明

吴越琛 王进明

(浙江省岩土基础公司,浙江宁波 315000)

0 引言

随着公路、铁路、码头、轨道交通等交通设施及大型工用民用设施的大量兴建,软土地质条件下建筑物的沉降变形和承载力要求越来越高,建筑物地基加固成为工程界关心的重点与难点。

微型钢管桩的概念是19世纪50年代由意大利的Lizzi[1]提出,并被Fondedile[2]公司首先开发利用,从1930年开始,欧洲不仅在桥墩,还在高层建筑物、构筑物上都增加了钢管桩的使用。日本在19世纪50年代中期开始使用微型钢管桩[3],目前钢管桩和微型钢管桩已构成日本钢桩的主体,其用途也逐渐多样化。黄 涛[4]肯定了微型钢管桩在地基加固中的作用,介绍了微型钢管桩的施工工艺、应用范围以及承载力计算方法。方家强[5]在对某沿海地区软土地区建筑物基础加固时,采用微型钢管桩控制其沉降,现场对3根微型钢管桩进行单桩竖向抗压静荷载试验,对加固后建筑物的沉降进行了观测,表明微型钢管桩有良好的抗压强度。

微型钢管桩已被大量应用在边坡抗滑、基坑围护、软土地基加固、建筑基础加固等领域,取得了较多的研究成果,其中对软土地区抗压、抗拔、普通微型桩的单桩和群桩承载力均有所研究。不过采用微型钢管--旋喷复合桩施工工艺的工程实践资料和研究试验较少,开展对该项技术施工工艺的研究以及技术试验,对该技术的承载力、可靠性进行试验论证,研究其承载加固特性具有十分重要的现实和经济意义。

1 试验场地工程地质概况

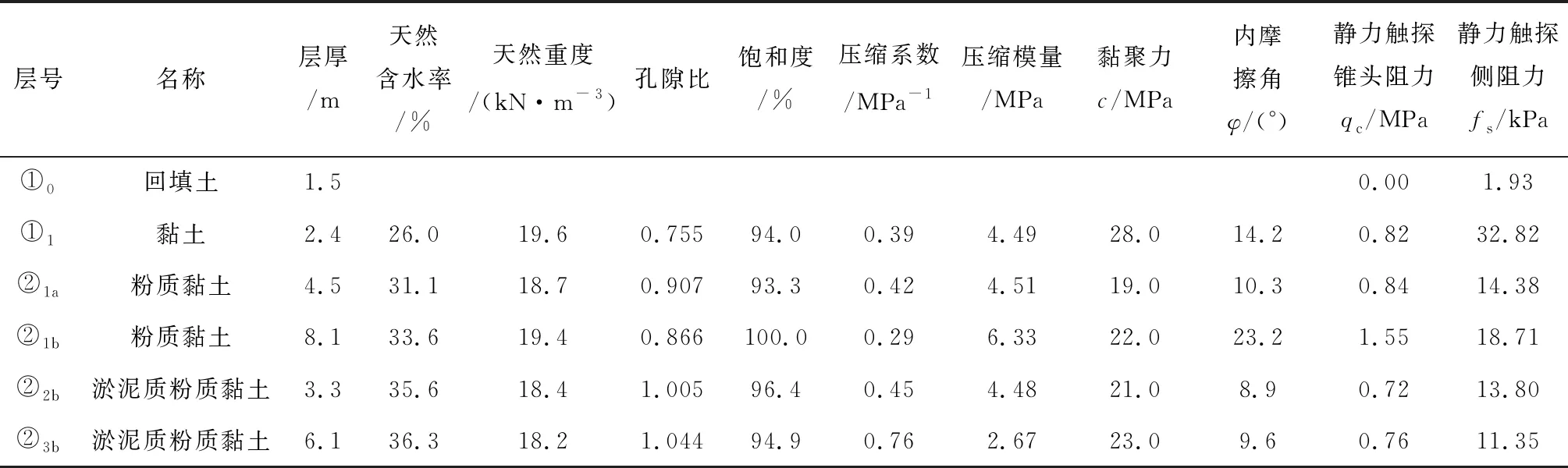

试验场地地形平坦开阔,属第四系滨海冲湖积平原,场地工程地质概况见表1。

表1 场地工程地质概况

2 施工工艺与流程

2.1 施工设备

多功能履带式钻机、高压注浆泵、移动式空压机、潜孔冲击器等。

2.2 施工材料

普通硅酸盐水泥P·O42.5、DZ20无缝钢管等。

2.3 工艺流程

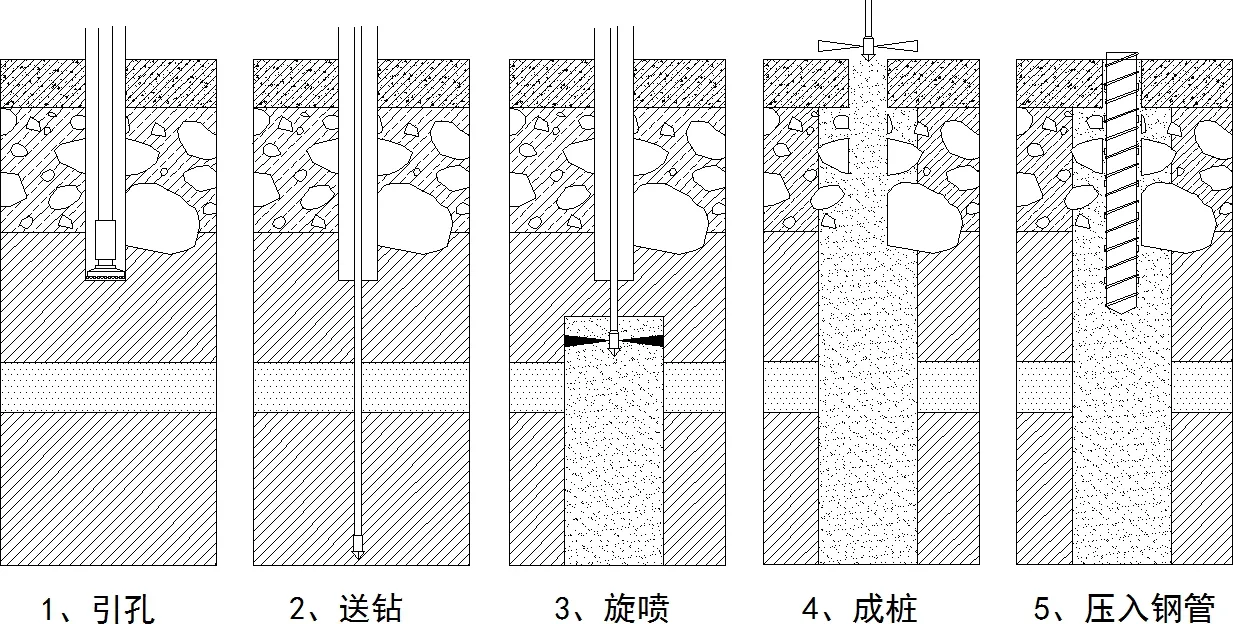

设计微型钢管--旋喷复合桩施工工艺流程见图1,该工艺能满足在狭窄、限高等临近既有建(构)筑物场地灵活施工的要求。

图1 微型钢管--旋喷复合桩施工工艺流程

2.4 工艺参数

微型钢管--旋喷复合桩采用单重管高压旋喷施工工艺,水泥浆水灰质量比0.8,旋喷压力25 MPa,提升速度20~30 cm/min,转速20 r/min。旋喷施工完毕后压入钢管桩,钢管桩采用无缝钢管特制螺纹丝扣连接,规格为φ108~127 mm,钢管外周设置螺旋筋增大摩阻力。

3 试验方案

设计单桩承载力试验五组,分别为微型钢管--旋喷复合桩钢管抗压承载力试验、微型钢管--旋喷复合桩复合抗压承载力试验、微型钢管--旋喷复合桩钢管抗拔承载力试验、微型钢管--旋喷复合桩钢管水平承载力试验以及高压旋喷桩单桩抗压承载力试验。

4 试验结果

4.1 水泥土抗压强度

根据钻芯法结果显示,本试验中高压旋喷桩的水泥土30 d强度平均值为8.38 MPa,60 d强度平均值为9.35 MPa,90 d强度平均值为10.72 MPa。(见表2)

4.2 承载力试验

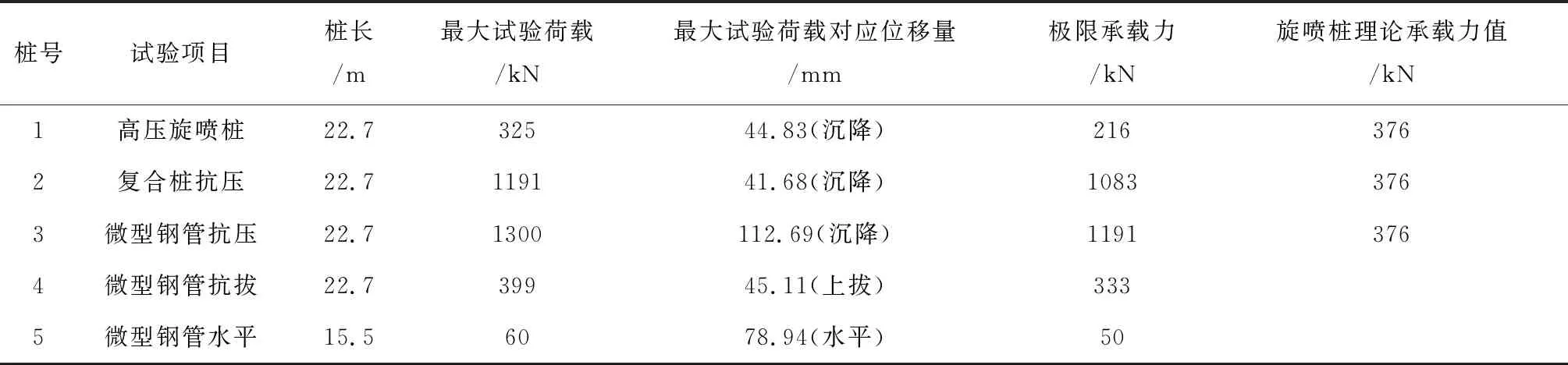

本次试验均为破坏性试验,试验曲线均呈陡降型,试验结果见表3。试验结果显示:

(1)高压旋喷桩单桩抗压承载力远小于理论计算值,仅为理论值的57.4%。

(2)微型钢管--旋喷复合桩钢管抗压承载力与复合抗压极限承载力数值接近。

(3)微型钢管--旋喷复合桩抗压极限承载力较高压旋喷单桩有大幅提升,增加幅度达到旋喷桩理论极限承载力的188%,达到现场旋喷桩实际极限承载力的401.4%。

(4)微型钢管--旋喷复合桩在水泥土桩的基础上增加了抗拔承载性能。

(5)试验结束均未观察到微型钢管有明显变形破坏。

(6)开挖验证回填层内桩体胶结质量差,见完整桩体直径450~500 mm。

表3 静载试验成果汇总表

4.3 应变监测

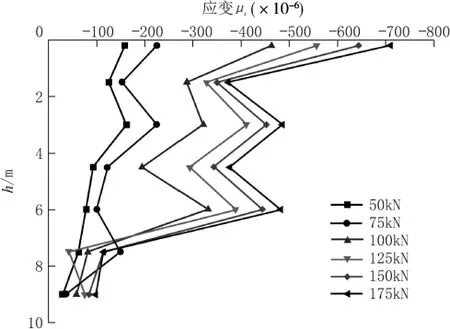

采集承载力试验中桩身应变数据,以复合桩抗压试验为例,可以在钢管桩应变曲线图2中看到,钢管桩主要应力集中在3.0~4.5 m范围内,在试验后期逐渐传递至深部。图3为微型钢管抗拔试验钢管应变曲线图,由于试验过程受扰动,只采集到前期部分数据,可看到钢管受拉荷载达到175 kN时,应力主要集中在6 m深度以上,还未传递至深部,按11 m钢管长度计算抗拔力与最终试验结果基本吻合。由于应变片在钢管压入过程中的存活率不高,监测数据十分有限,未能取得更多的数据结果。

图2 抗压试验应变总图

图3 抗拔试验应变总图

段继伟等[6]对水泥土桩的研究表明,单桩其最大应变发生在桩顶,对于单桩带台其最大应变不发生在桩顶,而是桩身3~4 m深度处,这是由于绝对刚性承台带动桩、土同时下沉,使靠近桩顶附近侧摩阻力来不及发挥[6]。这一点与图2显示的结果类似,其最大应力发生在3 m测点处,其原因是本次试验复合桩3 m以上桩身开挖接桩后形成了绝对刚性的钢护筒混凝土桩身。

5 承载特性与传力机制

静载试验的结果表明,高压旋喷单桩在最大试验荷载325 kN时已发生沉降破坏,微型钢管-旋喷复合桩的抗压承载力比旋喷桩理论承载力提高了188%,比现场实际承载力提高了401%。微型钢管-旋喷复合桩在微型钢管受压的情况下可以取得与复合桩相同的抗压承载力。

5.1 水泥土桩承载特性分析

根据已有对水泥土桩的研究与认识,水泥土桩承载力的关键在于浅层桩身强度,水泥土单桩的破坏模式表现为桩体材料强度破坏而造成的陡降型,增加桩长来提高桩体承载力是有一定限度的,存在有效桩长的问题[7]。水泥土桩存在着临界桩长lc,约为14~17.7d(d为桩径),单桩桩身变形、轴力和侧摩阻力主要集中在0~lc深度范围内[6]。本次静载试验前处理桩头过程中开挖3 m深度,发现上部回填土层成桩质量差,原土层桩体直径较小,实际桩径为450~500 mm,后在0~3 m范围内采取了钢护筒内浇捣混凝土的接桩措施。《建筑桩基技术规范》(JGJ94—2008)中对于双桥探头静力触探资料确定单桩竖向极限承载力的公式见式(1)。

Quk=Qsk+Qpk=u∑li·βi·fsi+α·qc·Ap

(1)

根据式(1)计算有效桩长按14d得出的单桩竖向极限承载力为376 kN,按22 m桩长得出的单桩竖向极限侧阻力值Qsk为1232 kN,极限端阻力值Qpk为100 kN。《复合地基技术规范》(GB/T50783—2012)中对于高压旋喷桩由桩体材料强度可能提供的单桩竖向抗压承载力特征值应按式(2)计算。

Ra=ηfcuAp

(2)

根据桩身水泥土强度平均值按式(2)计算得出高压旋喷单桩理论极限承载力值为1229 kN。

按有效桩长14d计算得出的理论极限摩阻力值仍然大于目前试验得到的高压旋喷桩单桩竖向抗压极限承载力,分析原因一为高压旋喷桩成桩过程中由于施工因素仍然可能存在桩身强度薄弱部位;二是结合开挖检查及以往一些工程经验来看,由于回填土区地质条件特点,特别是孔隙较大的块石、碎石回填层水位高,成桩质量差,甚至有时形不成有效桩体,浅层桩体传递荷载效果不理想[8]。

5.2 钢管与水泥土传力机制

在复合桩体系中,存在钢管--水泥土界面破坏和旋喷桩--桩周土界面破坏两种模式,为充分发挥桩周摩阻力,必须保证钢管--水泥土界面不先发生破坏。孙全德[9]介绍了日本学者曾针对钢管与水泥土黏结强度进行过试验,利用无螺纹钢板、两面带螺纹钢板埋入水泥土柱中进行拉拔试验确认黏结强度与水泥土单轴抗压强度的关系,其中带螺纹钢板的黏结强度为0.4倍水泥土单轴抗压强度,无螺纹钢板的黏结强度为0.04倍左右的水泥土单轴抗压强度。周燕晓等[10]通过型钢水泥土复合构件受拉试验得到了黏结应力沿构件分布与变化规律,其黏结应力最大值达到了0.15倍水泥土抗压强度值。大量的实例研究[11-13]表明管桩与水泥土的黏结强度约为0.12~0.2倍的水泥土单轴抗压强度。在《劲性复合桩技术规程》(JGJ/T327—2014)中,明确规定劲性复合桩内芯侧阻力特征值宜取室内相同配比水泥土试块在标准条件下90 d龄期的立方体无侧限抗压强度的0.04~0.08倍。本次试验钢管--水泥土界面黏结强度计算式(3)如下:

s=fcu·η·ξ

(3)

式中:fcu为室内相同配比水泥土试块在标准条件下90 d龄期的立方体无侧限抗压强度平均值,kPa;ξ为钢管--水泥土黏结强度与水泥土无侧限抗压强度比值,螺纹钢管取0.15,光圆钢管取0.08;η为桩体强度折减系数,取0.33(现场条件下桩体试块强度)。

按照现场条件下取桩体强度折减系数0.33,计算结果得螺纹钢管与水泥土黏结力fs达到1505 kN,高于破坏荷载。从荷载试验结果来看,钢管芯体受压与微型钢管--旋喷复合桩整体受压效果基本相同,也证明了微型钢管--旋喷复合桩的整体性,破坏发生在水泥土-桩周土界面。

5.3 抗压承载特性分析

微型钢管--旋喷复合桩钢管抗压与整体抗压极限承载力值类似,且接近式(1)计算得出的单桩极限承载力理论值,但都小于钢管桩与水泥土界面黏结力,即可得出破坏模式为复合桩体的整体剪切破坏,即水泥土与桩周土界面的破坏。

微型钢管--旋喷复合桩体系利用上部高强度的钢管芯体承担大量荷载,通过钢管--水泥土黏结界面将顶部荷载传递至旋喷桩,旋喷桩再通过桩周摩阻力将荷载传递至桩周土,以此形成有效的传递,形成了钢管--水泥土、水泥土--桩周土的双层应力扩散模式,充分发挥了水泥土桩侧摩阻力大的优势,弥补了其桩身强度薄弱的缺点,获得了较高的承载力,现场试验表明其抗压承载力比旋喷桩理论承载力提高了188%,比现场实际承载力提高了401%。

5.4 抗拔承载特性分析

根据微型钢管--旋喷复合桩竖向抗拔力静载试验数据,当钢管芯体受拉荷载达到175 kN时,钢管应变主要集中在0~6 m深度范围内,6~11 m深度应变较小,还未达到破坏。根据微型钢管--旋喷复合桩竖向抗压静载试验结果推断,抗拔最大荷载399 kN还远远未达到钢管芯体与水泥土黏结界面的破坏,分析试验结果为钢管芯体与旋喷桩复合体的整体上拔破坏,0~11 m深度复合桩桩周摩阻力发挥完全,钢管桩底部水泥土应力集中增长,产生裂纹并延伸贯通旋喷桩桩身截面破坏。

结合分析本试验微型钢管--旋喷复合桩钢管抗拔试验结果,按式(1)计算复合段桩周0~11.0 m深度范围内极限侧摩阻力达到622 kN,与试验竖向抗拔极限承载力333 kN计算得总侧摩阻力比值为λ=0.53,十分接近文献[14]中研究得到的静钻根植竹节桩桩周水泥土与宁波软土区总侧摩阻力折减系数值,验证了微型钢管--旋喷复合桩在抗拔试验中的破坏模式为钢管桩底部附近复合桩整体破坏。

6 单桩承载力计算公式

在本次试验结果的基础上,结合《劲性复合桩技术规程》(JGJ/T327—2014)及《建筑地基处理技术规范》(JGJ79—2012),提出建议微型钢管--旋喷复合桩单桩承载力计算公式。单桩竖向抗压承载力特征值应通过现场载荷试验确定。初步设计时可按式(5)、式(6)估算,并取其中的小值。

(5)

Ra=u∑qsia·li

(6)

桩身材料强度值应同时满足承载力要求。

对上述计算方法进行检验,计算得到单桩竖向抗压承载力特征值Ra=443 kN,比现场实际承载力特征值小18%,可靠性较好。

7 结论

(1)针对现有建筑物地基基础加固和功能区改造的实际需求,提出了一套微型钢管--旋喷复合桩施工工艺,实践证明能满足在常规桩型难以施工的区域(塘渣层厚、场地狭小)快速成桩的要求,具有工程造价低、桩体承载力高、环保污染少的显著特点。

(2)应用微型钢管--旋喷复合桩施工工艺,通过钢管芯体直接连接上部荷载的方式,解决了水泥土桩在复杂地质条件下荷载传递的问题,其抗压承载力在现场高压旋喷单桩的基础上提高了401%,并且提供了一定的抗拔及水平承载力,为工程应用提供了技术数据支持。

(3)对微型钢管--旋喷复合桩的承载特性及传力机制进行了探索研究,分析揭示了其承载力大幅提高的原因,总结提出微型钢管--旋喷复合桩承载力设计计算公式,为开展工程应用提供了理论基础。