压力机主电机节能的研究

2021-04-15李瑞串吴晓萌陈亚宁长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/李瑞串,吴晓萌,陈亚宁·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

当前节能减排工作是国际社会关注的问题,也是汽车行业面临的关键问题。面对严峻的社会形势和行业空前的竞争压力,我司积极推进能源管理战略,在承担节能减排社会责任的同时,降低制造成本、提升利润空间。冲压车间从能耗最大的压力机入手,通过抬高闭合参数的方式降低生产过程中压力机主电机功率,推动冲压车间能源精细化管理。

当前节能减排工作是国际社会关注的问题 , 也是汽车行业面临的关键问题。面对严峻的社会形势和行业空前的竞争压力,我司积极推进能源管理战略,在承担节能减排社会责任的同时,降低制造成本、提升利润空间。冲压车间从能耗最大的压力机入手,通过抬高闭合参数的方式降低生产过程中压力机主电机功率,推动冲压车间能源精细化管理。

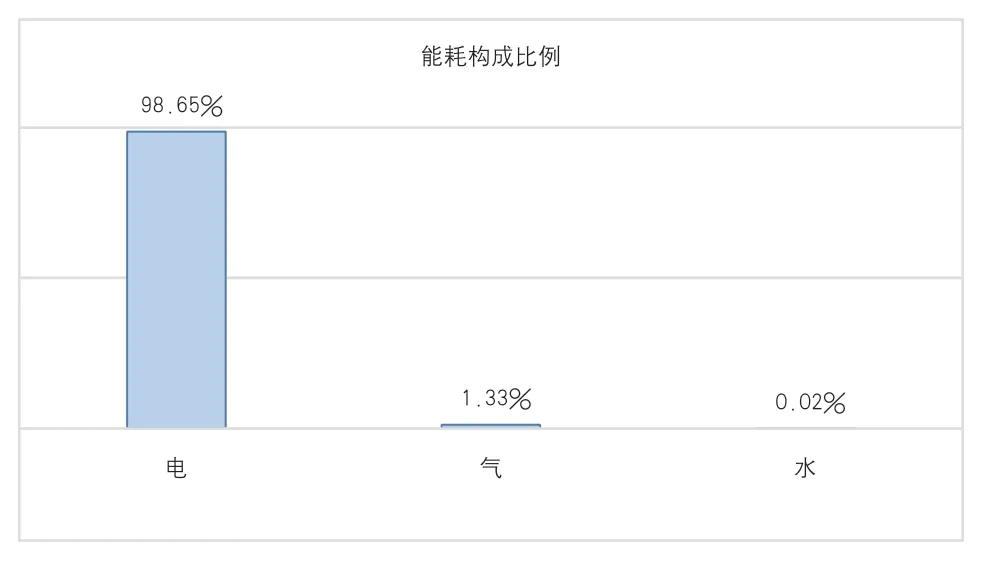

分析冲压车间能耗特点,将其分为电、气、水三部分。电能消耗包括照明、空调及设备用电;气主要是压缩空气;水主要分为生活用水和循环水;其中电能消耗占车间能耗98.65%,因此,车间节能任务依然艰巨,如图1 所示。

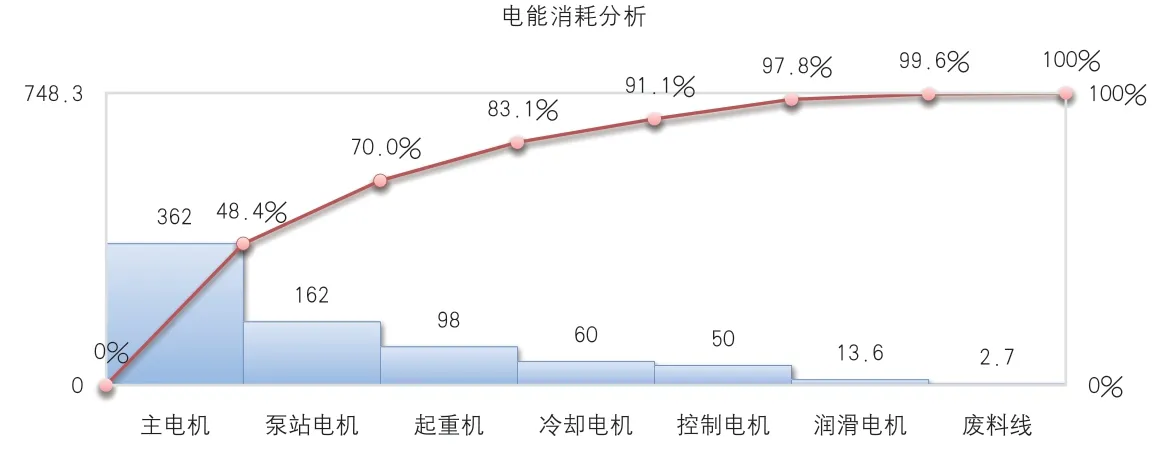

电能消耗分析中,照明和生活用电已有控制举措,不做分析,设备用电分析中,设备主电机能耗最高,占比48.4%,因此主电机节能作为重点研究项目,如图2 所示。

分析过程

图1 能耗构成比例

图2 电能消耗分析

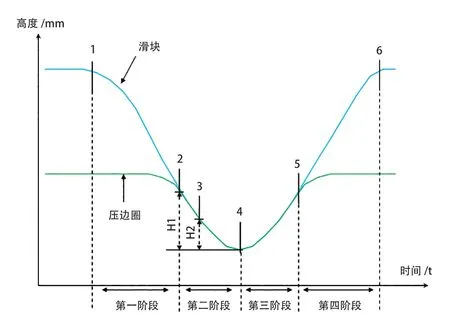

降低主电机功率,需要降低飞轮释放能量和滑块行程次数。而降低滑块的行程次数影响生产效率,因此只能从降低飞轮释放能量来降低主电机功率。飞轮释放能量除去克服摩擦和热能损耗外,主要用于模具做功,因此将降低模具做功作为研究方向。依据滑块与压边圈高度时间曲线研究模具做功,如图3 所示。

图3 滑块与压边圈高度时间曲线

模具做功过程发生在曲线图中显示的第二阶段,分为压边力做功和公称力做功。滑块带动上模下行至位置2,上模与压边圈接触,压边力开始做功,继续运行至位置3,成形R 角接触板料,公称力开始做功;运行至位置4,模具到达最低工作位置,制件成形到位,压边力、公称力做功结束。因此,降低模具做功需要减小H1 和H2。即抬高模具闭合,使位置4 抬高。得出结论,抬高模具闭合可以降低主电机功率。

可行性验证

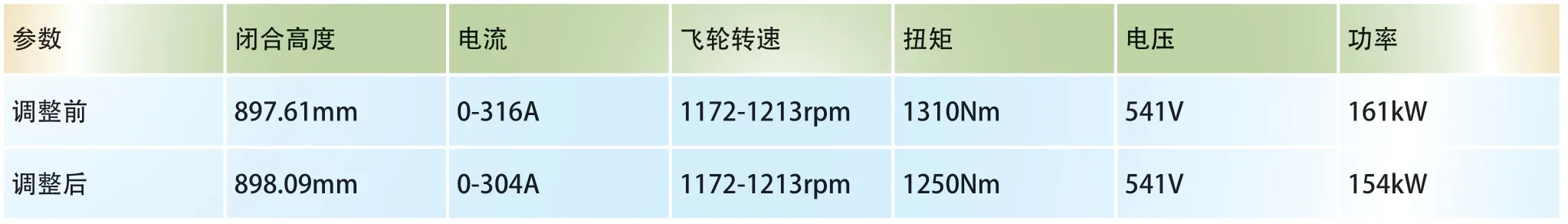

针对上述结论,选取一台生产中的压力机进行验证,首先监控正常闭合参数生产情况下,主电机的功率参数,再抬高模具闭合0.5mm,监控主电机功率参数,见表1。得出结论:闭合高度抬高0.48mm 后,主电机功率由161kW 降低至154kW,能耗明显降低,证明分析结果有效、可行。

实施过程

上文提到,抬高闭合高度可使模具最低工作位置升高,模具无法闭合到底,可能造成制件成形不充分、回弹增大等问题,为减小面品、精度合格率变化波动,确定闭合高度调整量0.5mm。选取两组模具闭合高度抬高0.5mm,验证生产过程问题、品质问题和精度问题,见表2。

表1 闭合调整前后主电机功率监控

表2 闭合高度试调整情况

表3 过程中问题原因及整改对策

表2 中显示,两组模具抬高闭合0.5mm 后共计出现3 项问题。针对此三项问题进行原因分析并制定整改对策。

⑴废料切不断问题,造成原因是废料刀刃入不足,抬高闭合高度后无法正常切断,整改对策为上模废料刀加高2mm 保证刃入量充足。

⑵精度合格率低于目标值,造成原因是抬高闭合高度后整形回弹增大导致精度降低,整改对策为针对此类回弹导致的精度降低问题,该工序模具闭合高度不做调整。

⑶法兰边不平问题,造成原因是抬高闭合高度后法兰边整形间隙增大,导致法兰边整形不到位,整改对策涉及局部法兰边不平问题,对上模镶块补焊研合,调整整形间隙至1 个料厚,针对范围较大的情况,该工序模具闭合高度不做调整。

上述问题整改成功后,逐步推行模具闭合参数调整工作,共计完成了近100 组、300 余套模具的闭合高度调整工作,过程中出现5 种类型109 项问题,并全部整改完毕,见表3。

收益

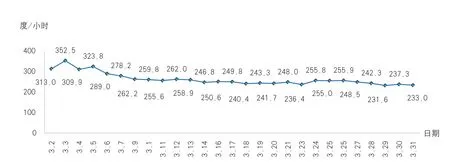

模具闭合调整完成后,对各生产线体用电量情况进行监控,监控周期一个月,下面是某内板线体3 月份耗电趋势,如图4 所示,此线体3.5 日开展抬高模具闭合工作,每小时耗电量由最高352.5 度降低至每小时最低231.6 度,效果明显。最终经过核算结果,平均每条线体每小时节省用电量50.6 度,年节省电费112 万元。

图4 某内板线体3 月份耗电趋势

结束语

针对冲压车间设备节能的研究从未停止,虽然各整车厂管理日趋细化,然而前期的研究项目只停留在生产效率的提升、科学排产和设备待机管控等方面,本项目是首次针对设备生产过程这一最耗电的环节进行研究,从模具做功的角度寻找问题答案,为冲压行业节能减排、能源精细化管理提供了新的研究方向。

书:指书法,中华文明早期有甲骨文、金文(青铜器上的铭文),先秦时期主要是用刀刻在竹简上,有篆书、小楷等字体,汉以后主要用毛笔书写,有隶书、魏碑、楷书、行书、草书、宋体等各类书写形式。