铁路隧道深大竖井井位选择工程实践及主控因素分析

2021-04-14刘建兵杨昌宇王唤龙曾云川

刘建兵, 杨昌宇, 王唤龙, 曾云川

(1. 云桂铁路云南有限责任公司, 云南 昆明 650011; 2. 中国中铁二院工程集团有限责任公司, 四川 成都 610031)

0 引言

国内铁路行业乃至交通行业少有将深大竖井设置为辅助施工坑道,铁路隧道中的深大竖井在勘察、设计、施工等方面缺乏系统研究,成熟经验较少。20世纪50年代我国煤炭工业处于恢复、发展初期,新建矿井井筒较浅,建井技术水平不高。经过几十年的发展,尤其从20世纪70年代到90年代,建井的机械化配套逐渐趋于合理,爆破技术得到发展和提高,施工组织管理得到加强,我国的建井速度也有了较大的提高,建井平均速度从16.4 m/月(1974年)提升到45.86 m/月(1997年)。文献[1]对我国煤矿行业20世纪末立井井筒月进度指标进行了统计,我国立井建井速度10年间提高了57%,人工效率提高了48%。从总体趋势上,随着建造技术和装备技术的发展,成熟的立井建设经验给其他行业更广泛的应用提供了更为有利的可能性。

随着煤矿开采规模的增大和深部资源的开发,现代矿井的井筒工程具有深度大、断面大、服务年限长、质量要求高、施工难度大的特点。宋宏伟等[2]认为我国煤矿建设经过几十年的技术发展,立井特殊法施工技术水平基本与世界先进国家保持同步; 文献[3-4]总结了我国建国后的煤矿特殊建井技术,指出西部地区以白垩系、侏罗系等为代表的复杂地层建井难度大,需要取得技术突破。龙志阳等[5]认为短掘短砌混合作业的立井施工进一步提高了凿井的机械化水平,改进了施工工艺。崔增祁[6]指出立井普通法施工只要做好地下水的处理即可。目前,我国煤炭及冶金系统竖井修建已形成了以混合作业方式、大型提升机、大型抓岩机、伞形钻架和大型滑动金属模板为配套的凿井技术,其建井技术已达国际先进水平[7]。

由于工程需要投资、专业化设备、专业化施工队伍等因素,竖井在铁路系统并无大规模应用。文献[8]指出增加工作面可缩短运距,但需要垂直提升,设备较复杂,井筒施工进度慢,测量工作也较麻烦;其深度一般不宜超过150 m,但在技术可行、经济合理时,也可采用深井。在20世纪80年代老大瑶山铁路隧道中曾采用竖井进行施工[9-10],但由于当时机械化配套差,采用的是人工钻爆技术,施工过程中发生了淹井,因此竖井未发挥施工正洞作用,也给铁路隧道选用竖井辅助施工提出了更多的质疑。2003—2005年,乌鞘岭隧道采用竖井机械化配套及短段掘砌模式修建大台竖井和芨芨沟竖井[11],竖井深度超过500 m,为铁路深竖井建设积累了一定经验。

本文结合高黎贡山隧道2个竖井井位选择的实践以及在建井期间的工程特点,从竖井功能性定位的角度,对采用普通凿井法施工竖井井位选择的主控因素进行分析和识别,得出铁路深大竖井在井位选择时的工程边界条件,以期为今后铁路竖井井位的确定提供借鉴。

1 竖井井位的选择

1.1 矿山立井井位选择的影响因素

1.1.1 生产功能需要确定宏观选址

在煤矿矿山建设中,1个矿区可以由多个井田组成,大型矿井井田走向长度不小于8 km,中型矿井井田走向长度不小于4 km。井田划分受矿区地质条件、开采强度、深浅部各矿井的关系、井口与工业场地的位置等主要因素影响;在地形地貌较为复杂的地区,井口与工业场地的位置选择有时会成为井田划分的决定性因素。

由于立井开采适应性强,可适用于各种地质条件,一般在表层土厚、煤层赋存深时均选择立井开采;而在水文地质条件复杂(如覆盖有厚层土含水砂岩或厚含水层)时,需要采用特殊施工方法(如冻结法、钻井法、注浆法)时,更是首选立井。据1995年国有重点煤矿数据统计,基本开采形式的煤矿共有599个[12],其中近30%采用立井开采,若加上综合开采方式的立井,则占比更大。

因此,立井是矿区井田开采的重要方式之一,井田的划分基本确定了立井井位的区域位置和宏观工程地质条件,其井位确定具有在一个区域面积上选择的特点。

1.1.2 生产条件确定井口位置

在煤矿矿山建设中,井位选择时须全面考虑井下和地表的各种条件。

1)井下条件。①井田储量走向。井筒应设置在储量的中央或靠近中央的位置,使两侧可采储量基本平衡。②井下生产设施。井筒应与井底车场、主要运输大巷位置等统筹考虑。③井下生产组织。井筒应靠近初期达产采区,尽快形成生产能力。④工程地质条件。井筒应尽量避开或少穿地质和水文条件复杂的地层或地段;井底车场应布置于地质和水文条件好的地层中,不受底部承压水的威胁。

2)地表条件。①地形。井口位置应尽量选择在地面平坦的地方,结合生产系统布局,充分利用地形条件,尽量减少井口场地工程,且少占或不占良田。②地表水。井口高程应满足防洪设计标准;若附近有河流和水库,应考虑决堤威胁和防范措施。③工程地质。井口位置应避开地面滑坡、岩石崩塌、泥石流等危险地区。④生产条件。井口位置要与矿区总体规划的交通运输、供电、水源等布局相协调,并有利于生产。⑤环境保护。井口和工业场地位置要符合环境保护的要求。

3)井筒布置。根据《煤矿安全规程》[13]规定,一个矿井必须有2个通向地面的出口,以策安全和通风需要。因此,每个井田都设置了2个及以上井筒,一般主井担负提煤和回风,副井承担升降人员、材料、设备、矸石等辅助作业及进风。

1.2 铁路隧道竖井井位选择影响因素

由于铁路隧道特点与煤矿矿井建设、生产等存在差异,其与竖井井位选择的影响因素及原则既有相似之处,也有其不同的地方。

1.2.1 辅助功能和地形条件确定竖井的选址区域

与横洞、斜井、平导等铁路隧道辅助坑道类似,铁路隧道的竖井功能也带有辅助性质,其井位设置受制于主体工程位置和需要的功能。

由于竖井建井方法特殊且具有垂直提升等特点,在交通隧道中多用于施工通风、运营通风等,这类竖井功能单一,一般沿隧道线路走向范围选择,布置相对灵活;其建井方案多采用钻井法、反井法等施工,地质条件的适应性相对较强。

当受地形条件制约无法设置横洞等辅助坑道,且设置其他辅助坑道不能满足需要或经济性极差时,为满足工期需要“长隧短打”或为隧道大型机械施工创造条件(如长距离施工TBM设备检修、提前对不良地质段进行处理等),则不得不选择竖井。这类竖井位置受控于隧道工期、施工组织、隧道不良地质分布等因素,拟选井位相对集中在隧道线路走向的一定范围内。

因此,有别于煤矿立井在一区域面积上选择,井位选址受隧道走向控制,具有明显的沿线路走向条带选择的特点。

1.2.2 建井工程条件决定井位微观选址

由于铁路隧道竖井功能需求,在井位选择时更应重视建井条件、建井规模、工期和安全风险等,主要有如下考虑:

1)地质条件是竖井选址的首要条件。煤矿立井,其资源赋存的地层条件在井田范围相对简单,以沉积岩、变质岩地层及第三系地层居多,其地层分布具有较为明显的地下水分层发育的特点。铁路线路的走向,决定其隧道通过的地层条件可能是多样的,地质年代、地质单元等不同,可能遭遇的地质问题或水文条件更为复杂,竖井井筒及井下拟施工段如何避免通过强含水层、岩溶溶洞、大断层、构造破碎带、软弱大变形等地层,沿隧道线路走向选择相对简单的地质及水文条件的分布段落是确定竖井井位的重要因素,也是微观选址考虑的首要问题。

2)竖井规模是控制铁路竖井井位选择的重要因素之一。作为辅助正洞施工的竖井,从风险管理、投资控制等角度,一方面慎选多竖井工区,根据施工组织,1座隧道采用1个竖井工区为宜,根据承担正洞任务,可采用单井或主副井布置;另一方面,作为辅助正洞施工的竖井一般均位于隧道中部或隧道施工组织控制区段的中部,往往隧道埋深大,且竖井井下施工的走向、高程由正洞控制,竖井一般较深。因此,在满足施工组织需要和井筒适宜的地质条件下,竖井的深度应尽可能小,其建井工期越短,越容易发挥竖井辅助施工的功能。

3)铁路竖井多建于地形条件复杂的山区,不可避免会选在自然槽谷区,因此,避免或尽量减小自然冲沟、河流的影响,合理确定井口高程等是井位选址的又一控制因素。

4)竖井提升出渣、进料和施工抽排水的施工特点,决定了电力引入条件也是井位选择的重点考虑因素之一。

2 铁路竖井井位选择的原则及要求

通过比较煤矿立井和铁路竖井的特点及选址因素,在选用竖井作为开辟正洞(或平导)工作面,加快正洞施工的辅助坑道,且采用普通凿井法施工时,研究提出井位选址应遵循的原则及要求。

2.1 充分考虑区域水文地质条件及工程地质条件对井位的影响

对于井筒位置的地质勘察,核心是通过抽水(或压水)试验明确井筒涌水量,井位宜选择在具有明显地下水分层性质的地层,应尽量选择在贫水层,通过的弱—强富水层尽量短,并符合以下原则:

1)井位选在单一地层时,应结合岩层性质、区域地质构造及构造活动情况,综合判识地下水(裂隙水)水文地质条件,结合井底车场、井筒断面大小、抽排水能力等合理确定井位。

2)井位应避开并尽量远离断层等构造。

3)井位应避免选在岩溶水发育的可溶岩地层。

4)井位应避免选在并避免穿过可能发生软岩大变形的地层。

5)无论井底采用有轨还是无轨运输,井底车场应布置于地质和水文条件好的地层中。

2.2 重视局部地形条件对井位的影响

由于铁路隧道需要设置深竖井辅助正洞施工地段,一般位于山区,地形条件复杂、井口地质条件也较复杂。在井位选择时,除考虑交通、电力条件外,应重视局部地形条件的影响,并符合以下原则。

1)井口地形要尽量开阔,尽量避免设置于狭窄区域或方向不利的狭窄槽谷区域,这样有利于控制场坪处理、防护等工程规模,且可减少井口地质围岩条件相对较差段的长度和范围。

2)井位应尽量远离自然沟渠、河流。在自然沟、河附近的井位,竖井深度相对较浅,而井口的防洪高程起着控制作用,影响井口防护和场地布置; 另一方面地表水可能下渗,影响建井期间的处理。

2.3 合理确定井位与隧道的平面关系

竖井中线与隧道中线或平导中线的间距宜尽量小,这样有利于井口场坪面积、防护工程等的控制,但可能导致井底车场功能区的布置等受到限制,造成车场结构复杂。因此,在井位与隧道主体工程的平面关系确定上,应尽量满足以下要求。

1)竖井井位与隧道中线平面距离不宜小于30 m。结合井口地形条件、地表既有构筑物分布和场坪防护工程等,经技术经济比较可适当加大距离。

2)重视井位,尤其重视井底车场工程地质条件对井位的影响。在软质岩地层,井底车场洞室、通道等功能区的布设及相互影响,可能成为其竖井井位与隧道平面关系确定的关键因素。

3 高黎贡山隧道竖井选址

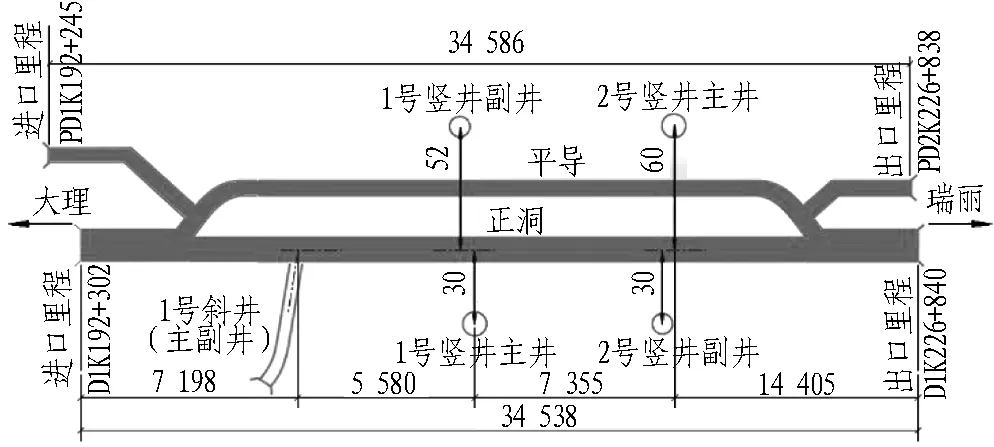

高黎贡山隧道全长34.538 km,为时速140 km的单线隧道,利用贯通平导预留Ⅱ线工程,Ⅰ线隧道贯通后,扩建平导。隧道最大埋深1 155 m,埋深超过500 m的地段长26.8 km,辅助坑道选择十分困难。隧道地质纵断面如图1所示。

图1 高黎贡山隧道地质纵断面(单位: m)

高黎贡山隧道进口段12.5 km范围岩性多样、10条构造;出口段22 km范围内以花岗岩为主且构造少,结合地形条件及工期等,经过多阶段深入分析论证,隧道修建方案融合了矿山法“长隧短打”和掘进机“长距离机械化施工”理念。

隧道进口段长度超过20 km段采用矿山法施工,受地形条件控制,选择深大竖井作为辅助正洞施工的措施之一。在修建方案研究过程中,按照从宏观到微观的总体思路,遵循“施工组织需要、地质条件适应、工程规模可控、场地条件适宜”的原则进行竖井位置选址。

3.1 施工组织需要确定竖井选址的区域范围

在规划期间,隧道土建工期按6年控制。受地形条件控制,高黎贡山隧道拟采用的斜井距进口7.1 km(与正洞交点D1K199+600),斜井长3.6 km。到达井底后,在规划工期内可向大里程施工正洞约3 km;出口工区根据围岩条件及构造分布情况,TBM掘进机可掘进12~14 km。斜井工区和出口工区之间剩余隧道正洞10~12 km,若不增设辅助坑道,无法保证规划的工期;且在该段内,隧道埋深600~1 050 m,受地形条件控制,设置斜井长度均在6 km以上,无设置横洞条件。

为实现规划工期目标,经综合研究分析施工组织,提出在斜井向大里程方向5~6 km(1号区域D1K204+600~D1K205+600),以及TBM掘进终点小里程方向3~4 km(2号区域D1K209+600~D1K210+600)合适位置设置2处竖井辅助正洞施工的初步方案。

3.2 地质条件细化井位的小区段

如前所述,工程地质条件是竖井选择的主要控制因素之一,拟选择竖井范围的工程条件和水文条件,一方面控制井位在隧道纵向可能分布的区段范围;另一方面影响施工组织区段的划分,反过来也影响着隧道施工组织安排和工期。最终控制的还是竖井工程地质条件对建井的影响。

3.2.1 拟选1号竖井

通过地质勘察发现, D1K204+000、D1K206+100分布怒江、镇安2条断裂构造。根据工期和均衡施工组织确定的拟选竖井的1号区域(D1K204+600~D1K205+600)位于2条断层之间,其范围内地层为花岗岩,围岩完整、整体性好,弱富水。因此,从地质、水文条件分析,该范围内选择1号竖井具有一定可行性,但是井位应尽量远离2条断层。

3.2.2 拟选2号竖井

地质调查发现,2号区域与TBM掘进终点之间的D1K212+120、D1K213+130、D1K214+831连续分布3条断层,其中前2条断层宽度分别为160 m和229 m,TBM施工无法通过,采用钻爆法施工处理时间长,对工期影响极大。因此,需要调整拟选竖井的2号区域范围,从施工组织方面,拟选2号竖井进入正洞后,宜及时处理断层,降低工期风险,为后续TBM施工创造条件。

根据地质条件、断层分布和出口TBM施工工区安排,拟选竖井的2号区域宜调整到D1K212+200~D1K213+000段,该段位于2个断层之间,为燕山期花岗岩地层、弱富水—强富水区。

3.3 工程规模比较

为控制竖井深度,缩短建设工期,在拟选竖井的1号、2号区域开展详细的地表地形调查,调查发现:

1)1号区域中的D1K204+900~D1K205+150段为高原槽谷形成的小盆地地貌,地面高程1 845~2 010 m,基本为该区域的最低范围,拟选1号竖井深度为750~850 m。

2)2号区域中的D1K212+200~D1K213+000段为山地峰谷地貌,槽谷狭窄,谷底与峰顶高差为40~60 m,拟选竖井若设于槽谷,井深580~620 m;若设于坡顶,井深620~680 m。

3.4 洞口场地条件适宜性

3.4.1 井口场地布设的基本要求

拟建的竖井深度均超过500 m,且按主、副井形式布置,井位距线路中线不小于30 m。在满足井架设备和提升设备的布置使用、出渣倒运、材料运输等要求方面,拟建竖井与其他辅助坑道洞口场坪相比较,具有以下特点:

1)井口场坪面积大。高黎贡山隧道竖井主井主要用于出渣和排污风,副井主要用于人员、材料进出和供新风等。主、副井均采用Ⅴ型凿井井架,建井期间竖井的主副提升机采用两面对称布置,凿井绞车采用四面对称布置。根据计算,主提升机与竖井中心线间距为33~46 m,副提升机与竖井中心线间距为34~46 m。为满足井口提升设备、井架安装、主副井场地衔接、物流组织车场等需要,其计算场坪面积为10 800~12 500 m2,远大于一般隧道辅助坑道的洞口场坪面积。

2)场坪地基要求高。竖井井口场坪需要安装井架、提升机等重型固定设备,需置于稳定的地基基础上,对场坪地基的要求较一般洞口场坪要求高。

3)电力条件需求高。竖井工区的供配电需采用双回路电源,当一路电源中断,另外一路电源需保障竖井工区抽排水、施工通风和人员提升等基本供电需求。

3.4.2 拟选1号竖井确定

拟选竖井1号区域在小盆地(龙陵县镇安盆地)东边缘通过,该盆地边缘有霸王河流过,在河左岸山坡脚有老滇缅公路经过,线路距镇安小镇约2 km。拟建1号竖井可设于霸王河右岸、盆地另一侧山坡之间,洞口场地条件相对开阔,平坦。

结合井底施工、通风、人员进出及材料提升等需要,1号竖井采用主副井设置方式。综合考虑井底平导和正洞的关系、井底车场和进口场地布置、预留Ⅱ线施工通风、运营通风的需要,设置主井位于D1K205+080线路中线右侧30 m,副井位于正洞D1K205+053线路中线左侧52 m,竖井深度约为760 m。

竖井井身除地表9.3 m为粉质黏土、漂石土、卵石土和砾砂,井深34.2~61.6 m范围除弱风化辉绿岩外,其余段落均为不明时期的弱风化混合花岗岩(γm),岩体较完整。井身段地下水以基岩裂隙水为主,主要赋存于碎裂状的混合花岗岩及辉绿岩中,基岩裂隙水主要接受大气降水及地表水补给。

3.4.3 拟选2号竖井确定

经过比选,2号竖井选址于黄草坝村约2.7 km处的山坡坡顶,场坪以挖方为主,局部填方,附近有国道G320线和省道S231线通过,距S231省道500~800 m。2号竖井采用主副井布置,以提高竖井出渣效率、形成巷道式通风及保障施工安全。主井位于正洞D1K212+435线路中线左侧60 m,副井位于正洞D1K212+415线路中线右侧30 m,竖井井深640 m。隧道建成后,2号竖井作为隧道的运营通风井使用。

3.5 竖井对隧道指导性施工组织的作用

按照上述确定的竖井位置,隧道采用1平导、1斜井及2竖井的辅助坑道设置,斜井及竖井均为主副井布置,辅助坑道与正洞平面关系见图2。

图2 高黎贡山隧道辅助坑道平面布置示意图(单位: m)

根据辅助坑道的设置,全隧可划分为5个工区,除出口TBM施工外,其余为进口、斜井、1号竖井、2号竖井4个钻爆法工区,全隧土建工期为71.6月。

2座竖井之间的正洞长7.3 km,为全隧工期控制区段,其中,进入1号竖井井底后进行双向施工,预计共承担4.1 km的正洞施工; 进入2号竖井井底后进行双向施工,预计共承担4.8 km正洞施工。全隧道施工组织安排相对均衡。

隧道建成后,1号竖井作为隧道的运营通风井使用; 2号竖井除作为隧道运营通风井使用外,还作为隧道运营防灾疏散救援站的排烟井使用。

4 高黎贡山隧道竖井施工实践

2016年1月,高黎贡山隧道竖井引进煤矿矿山专业化施工队伍进行建井施工。施工采用混合作业以及伞形钻架打眼配合深孔光面爆破、大型抓岩机装岩出渣、大型滑动金属模板砌筑等。目前,竖井建井已完成,已转入井底车场施工。在滇西地区花岗岩地层中,2座竖井在施工中也遭遇到挑战,主要体现在以下几方面。

4.1 滇西花岗岩地层对建井施工方法、施工效率影响较大

4.1.1 1号竖井

1号竖井的勘察资料和施工验证深钻孔资料都显示,除井口段70 m地质围岩条件相对较差外,其余地段以弱风化花岗岩为主,地下水以裂隙水为主,相对含水层1~3层,井口段受地表水影响较大。最后综合评估采用普通凿井法,对含水层采取工作面探水注浆止水方案。

1号竖井在场坪施工中,对竖井附近霸王河进行局部改移并进行铺砌渠化,有效减小地表水对竖井的影响,在井深0~130 m加深炮眼探水,掘砌进度为46~52 m/月。在井深130 m处,超前探水孔揭示单孔出水量较大,涌水量远远超过10 m3/h,因而开始实施工作面注浆堵水。由于该地区花岗岩以陡倾裂隙为主,裂隙水分布规律性差,加之竖井作业环境的限制,超前探水以工作面探孔为主,并结合注浆孔探测,最终按照“有掘必探、探灌结合”的原则开展止水工作。井深130~630 m掘砌按照原则实施了7段(每段80 m)探水注浆工作,探孔最大打孔水量达112 m3/h,建井平均进度为30 m/月左右,其中探水、注浆占用60%~70%的时间;在最后130 m的施工中,由于受到多种因素影响,建井进度甚至低于30 m/月。由于1号竖井以弱风化花岗岩地层为主,陡倾节理裂隙发育,施工揭示地下水基本没有明显的强、弱含水层之分,探水止水工作占用时间长,尤其在1号竖井副井井深630 m处,出现300 m3/h的股状水造成淹井,处理时间达1年,对竖井施工组织及工期影响严重。

4.1.2 2号竖井

2号竖井同样位于花岗岩地层,但是围岩条件及水文条件与1号井差异极大。据钻孔资料显示,井身分布14处构造影响带、10处挤压破碎带及7处含水层,因此,2号井身地层具有一定分层性,且含水层间距较大。经过最终方案论证,2号竖井采用了地面深孔注浆止水为主、工作面探水注浆补充后再掘砌的方案。2号竖井虽然围岩破碎,井身0~200 m基本正常掘进,探水以加深炮孔为主,综合建井进度为55 m/月;在井深200~400 m掘进中,以超前钻孔探水为主,掘进综合进度为40~45 m/月。但其地面注浆准备、注浆周期长,对竖井施工组织及工期造成一定影响。

4.2 富水软弱破碎围岩地段对掘砌施工的影响

2号竖井通过部分挤压破碎带地段,围岩破碎,局部砂化,遇水软弱,稳定性差。开挖后极易出现片帮、小坍塌等,导致井壁结构后局部出现空腔,造成圆形井筒结构受力不均,出现结构开裂。井身393~427 m范围内出现3次井壁开裂,每次处理时间为2~3月,对工期造成一定影响。通过调整掘、砌段高,辅以必要的锚、网、钢架等临时支护防治片帮掉块,且对壁后空腔及时采取注浆回填等措施,在后期施工中较好地克服了开裂问题。

4.3 地下水处理条件和施工条件对井底车场施工组织的影响

1、2号竖井在建井工程中,对地下水的防治标准较为严格,因水文地质条件复杂,抽排水条件有限,采用了较大规模的注浆堵水。在井筒和马头门施工完成后,转入井底车场施工。由于井底工作场地条件限制,先期仅能利用建井期间的抽排水条件,导致在井底车场与马头门连接段通道施工,须采用较为严格的地下水防治标准,需要进行探水注浆,以确保施工安全。探水注浆受工装设备、断面大小、作业环境等影响,施工较为困难,对井底车场施工组织影响较大。

另外,由于竖井提升与井底车场水平施工工艺、工装的差异性,导致井底车场前期施工段出渣、支护等作业时间长,工效低。

5 结论及建议

5.1 结论

高黎贡山隧道竖井勘察设计及施工实践表明,深大竖井修建技术是成熟可行的,竖井井位选择对工程地质条件的认识和要求有别于矿山等行业,也与铁路其它辅助坑道选择有较大差异,体现在技术路线、控制重点、判识深度等以下方面。

1)铁路隧道竖井的功能性需要决定井位条带选择的特点。在铁路隧道中,竖井的辅助性功能定位决定其井位必须服从于主体工程。由于铁路项目建设特点,需要设置深大竖井的区域在复杂地形、地质条件下受控因素多,对工程建设影响大,因此,在深大竖井的选择上应进行充分的技术经济比选。

2)对竖井区域水文地质条件的准确判识是井位选择的关键。由于竖井需要考虑垂直提升、井筒直径及布置、抽排水能力及管路布置等问题,因此竖井对区域水文地质条件的要求更高,也成为控制竖井选址的关键。对区域水文地质条件具有更强的敏感性,其对工程地质、水文地质条件的判识较其它辅助坑道更深更细,对工程地质及水文地质的精准判识水平直接影响竖井建井的方法、工期和投资。

3)井位选择应充分考虑治水方案及其对建井方法和施工组织的影响。对于裂隙水发育且地下水不具明显分层性质时,应结合水文地质条件、裂隙水发育的宏观规律、分析预测的水量及水压等,对井筒建井地下水防治方案、建井方法进行综合研究和比选论证。

4)井位选择应重视井身的围岩条件,尤其是富水软弱破碎围岩可能对施工和结构造成的影响。竖井建井能够快速出渣、及时砌筑,围岩开挖暴露时间短,对破碎围岩和稳定性相对较差的围岩具有一定的适应性。但是圆形井筒围岩受力变形相对均匀,若结构后局部出现空洞,极易导致衬砌受力不均而出现结构开裂,处理极为困难。

5.2 建议

1)由于竖井建井对地下水的敏感性强,除加强勘察,避免在复杂水文地质条件下设置竖井外,还应进一步研究提升竖井建井期间的抽排水能力,降低防治水标准,增强竖井选址的适应条件。

2)地层涌水是井筒施工的重要影响因素。应在建井前钻进地质检查孔,通过抽水试验得到井筒准确的涌水量,由此确定建井期间治水方法,形成打干井的井筒施工工作条件。若工程条件允许,也可以改变井筒位置,选择地质条件相对好的井位,以降低施工难度、减少施工成本,加快井筒建设速度。

3)井底车场需要满足后期隧道主体施工。在竖井选址时,应结合车场布置,进一步研究竖井井位与主体工程的关系,以利于井底车场的施工组织并快速形成生产能力。

参考文献(References):

[1] 崔云龙. 简明建井工程手册(上、下册)[M]. 北京: 煤炭工业出版社, 2003.

CUI Yunlong. Concise vertical shaft construction engineering manual(Volumes 1 and 2)[M]. Beijing: China Coal Industry Publishing House, 2003.

[2] 宋宏伟, 杨维好, 刘刚, 等. 中国煤矿矿井建设技术的现状与发展[C]//2005全国矿山建设学术会议文集: 上册. 北京: 中国煤炭学会, 2005.

SONG Hongwei, YANG Weihao, LIU Gang, et al. Present state and perspectives of coal mine construction technology in China[C]// Proceedings of 2005 National Mining Construction Academic Conference: Vol.1. Beijing: China Coal Industry Publishing House, 2005.

[3] 刘志强. 矿井建设技术发展概况及展望[J]. 煤炭工程, 2018, 50(6): 44.

LIU Zhiqiang. Overview and outlook on development of mine construction technologies[J]. Coal Engineering, 2018, 50(6): 44.

[4] 刘志强, 洪伯潜, 龙志阳. 矿井建设科研成就60年[J]. 建井技术, 2017, 38(5): 1.

LIU Zhiqiang, HONG Boqian, LONG Zhiyang. 60 Year science and research achievements of mine construction[J]. Mine Construction Technology, 2017, 38(5): 1.

[5] 龙志阳, 桂良玉. 千米深井凿井技术研究[J]. 建井技术, 2011, 32(1): 15.

LONG Zhiyang, GUI Liangyu. Study on technology of shaft construction in kilometer depth[J]. Mine Construction Technology, 2011, 32(1): 15.

[6] 崔增祁. 面向21世纪中国煤矿建井技术[J]. 煤炭科学技术, 1995, 23(1): 8.

CUI Zengqi. China′s coal mine construction technology for the 21st century[J]. Coal Science and Technology, 1995, 23(1): 8.

[7] 刘志强. 快速建井技术装备现状及发展方向[J]. 建井技术, 2014, 35(增刊): 4.

LIU Zhiqiang. Present status and the development orientation of rapid mine construction technology and equipment[J]. Mine Construction Technology, 2014, 35(S): 4.

[8] 铁道部第二勘测设计院. 铁路工程设计技术手册: 隧道[M]. 修订版. 北京: 中国铁道出版社, 1999.

China Railway Eryuan Engineering Group Co., Ltd.. Technical manual of railway engineering design: Tunnels[M]. Revised. Beijing: China Railway Publishing House, 1999.

[9] 张荣义, 孙旭华. 大瑶山隧道班古坳竖井施工概况[J]. 隧道建设, 1988, 8(2): 11.

ZHANG Rongyi, SUN Xuhua. Construction situation of Bangu′ao shaft of Dayaoshan tunnel[J]. Tunnel Construction, 1988, 8(2): 11.

[10] 徐望新. 大瑶山隧道班古坳竖井淹井与排水[J]. 隧道建设, 1988, 8(5): 13.

XU Wangxin. Drowned and drainage for Bangu′ao shaft of Dayaoshan tunnel[J]. Tunnel Construction, 1988, 8(5): 13.

[11] 李国良. 乌鞘岭隧道辅助坑道的设置[J]. 现代隧道技术, 2006, 43(2): 38.

LI Guoliang. Design and construction of the access shafts and drifts for Wushaoling tunnel[J]. Modern Tunnelling Technology, 2006, 43(2): 38.

[12] 贠东风, 刘听成. 煤矿开采深度现状及发展趋势[J]. 煤, 1997, 6(6): 38.

YUN Dongfeng, LIU Tingcheng. Current situation and development trend of coal mining depth[J]. Coal, 1997, 6(6): 38.

[13] 国家安全生产监督管理总局. 煤矿安全规程[M]. 北京: 煤矿工业出版社, 2011.

State Administration of Work Safety. Safety regulations in coal mine[M]. Beijing: China Coal Industry Publishing House, 2011.