云南某含铜多金属锡矿石选矿试验研究

2021-04-14黎洁谢贤宋强胡尚军任明昊王成行

黎洁, 谢贤*, 宋强, 胡尚军, 任明昊, 王成行

1. 昆明理工大学 国土资源工程学院,云南 昆明 650093;

2. 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;

3. 广东省资源综合利用研究所,广东 广州 510600;

4. 广东省矿产资源开发和综合利用重点实验室,广东 广州 510600

引 言

铜、锡是社会经济发展不可或缺的金属,随着矿产资源的大规模开采利用,铜矿资源和锡矿资源日益匮乏,铜锡多金属矿的开发利用备受选矿工作者的重视。根据矿石性质的不同,常采用浮选—重选、磁选—浮选—重选以及重选—浮选—重选等联合工艺回收矿石中的有价金属[1-3]。云南某含铜多金属锡矿石矿物组成复杂,有用矿物及脉石矿物之间共生关系密切,属于难选矿石。根据原矿性质进行了大量可选性试验研究,最终采用浮选—磁选—重选联合工艺流程回收该矿石中的铜和锡矿物,获得了较好的试验指标,实现了含铜多金属锡矿石的资源综合利用。

1 原矿、试剂及试验装置

1.1 原矿性质

1.1.1 矿样多元素分析结果

为明确该矿样的化学组成及矿物组成,对其进行化学多元素分析及矿物组成分析。矿样的多元素分析结果如表1所示。原矿中有价金属为铜、银、铟和锡,有害物质砷的含量较高,为1.34%;硫的含量较低,为2.65%,可能以硫铁矿的形式存在。

表1 矿样多元素分析结果 /%Table 1 Multi-element analysis results of ore samples

1.1.2 铜物相分析结果

从表2铜物相分析结果可知,矿石中铜主要以硫化铜形式存在,分布率高达94.64%,其次以结合氧化铜形式存在,分布率为4.10%。铜主要以硫化铜形式存在,因此优先考虑采用浮选的方法回收铜矿中的铜。

表2 铜矿中的铜物相分析结果 /%Table 2 Phase analysis results of copper in copper ore

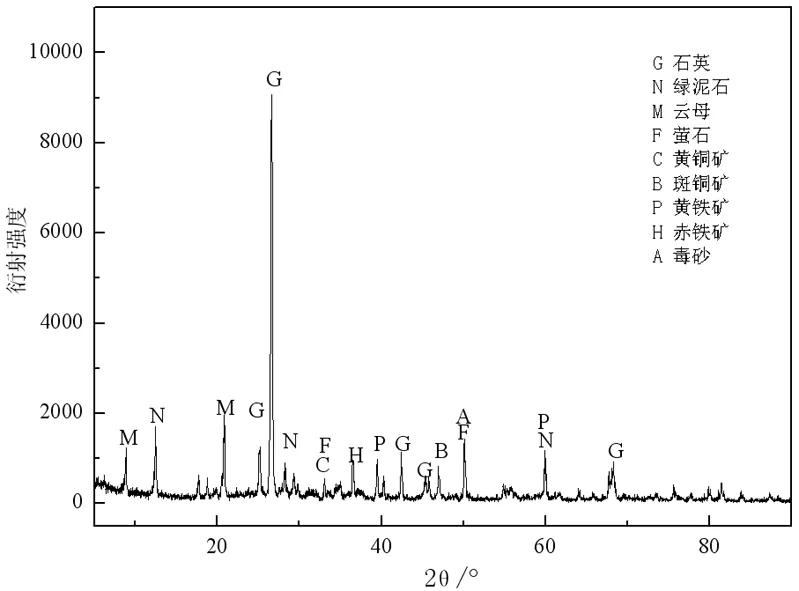

1.1.3 X射线衍射分析结果

采用X射线衍射技术对该矿石的矿物组成进行了分析,分析结果见图1。由图1可知,该铜矿的主要组分为石英、绿泥石、云母、萤石、黄铜矿、斑铜矿、黄铁矿、赤铁矿和毒砂。

图1 矿样XRD分析结果Fig. 1 XRD patterns of ore samples

1.1.4 主要矿物嵌布特征

黄铜矿是矿石中的主要含铜矿物,其嵌布粒度较细,与毒砂、石英等脉石矿物紧密共生(图2a),并存在包裹现象,导致单体解离困难。锡石以单体为主(图2b),粒度主要分布在50~100 μm,容易解离,可采用重选对其回收。

图2 矿石主要矿物嵌布特征Fig. 2 Dissemination characteristic of main minerals in ore

1.2 试剂及装置

试验所采用的药剂有XT-53(一种改性黄药,其特点是捕收剂强)、Z200(无棣欣广化学有限公司)、乙基黄药(C2H5OCSSNa,株洲选矿药剂厂)、丁基黄药(C4H9OCSSNa,株洲选矿药剂厂)、戊基黄药(C5H11OCSSNa,株洲选矿药剂厂)、石灰(CaO,天津市致远化学试剂有限公司)、松醇油(C10H17OH,上海坤猛石油制品有限公司)和硫酸铜(CuSO4,天津市风船化学试剂科技有限公司)。

试验所用装置有FA2204N电子天平(上海菁海仪器有限公司)、XMQΦ240×90球磨机(武汉探矿机械厂)、XFG型挂槽浮选机(武汉探矿机械厂)、101-4A电热干燥箱(金坛市梅香仪器有限公司)和XTLZ260/200多用真空过滤机(四川省地质矿产勘探开发局)。

2 试验结果与讨论

2.1 铜矿石浮选试验

2.1.1 磨矿细度试验

磨矿作业在选矿厂生产中具有非常重要的地位,是有用矿物实现分选的必要前提[4]。因此,只有选用合适的磨矿细度,才能使有用矿物在得到充分的单体解离的同时避免过粉碎,从而获得最佳的选别指标。磨矿试验中石灰用量600 g/t,丁基黄药用量60 g/t,松醇油用量30 g/t,磨矿细度-0.074 mm的占比分别为70%、75%、80%、85%和90%。磨矿细度试验流程如图3所示,试验结果见图4。

图3 铜矿石浮选试验流程图Fig. 3 Flow chart of copper ore flotation test

图4 磨矿细度对浮选指标的影响Fig. 4 Effect of grinding fineness on flotation index

由图4可知,随着磨矿细度的增加,铜粗精矿的品位和回收率逐渐提高,说明铜矿物解离的效果变好。当磨矿细度-0.074 mm占90%时,铜粗精矿铜品位明显下降,说明矿石出现了过磨现象。因此,综合考虑铜粗精矿品位和回收率,应选择-0.074 mm占85%的磨矿细度,此时,铜粗精矿的品位和回收率分别为8.82%和85.15%。

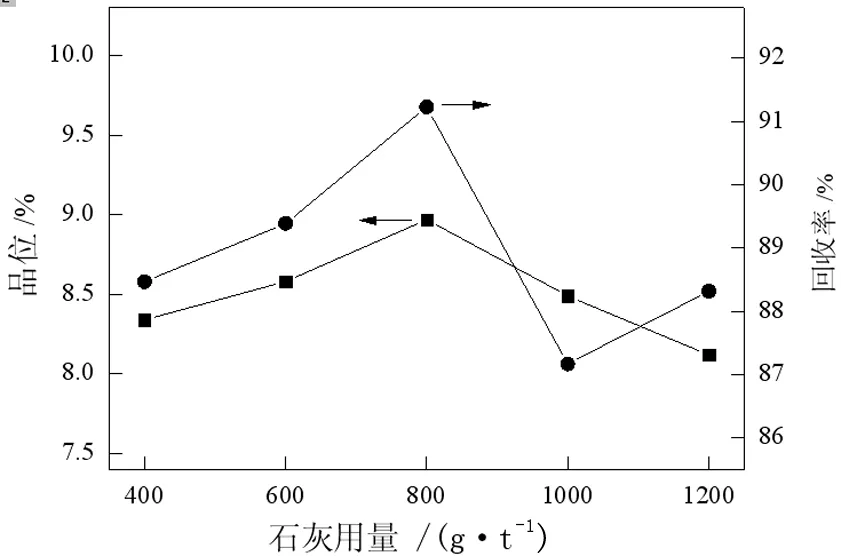

2.1.2 石灰用量试验

矿样中存在一定的黄铁矿,石灰是黄铁矿的有效抑制剂,主要通过水解产生OH-,使黄铁矿表面生成亲水的Fe(OH)2和Fe(OH)3而受到抑制[5,6]。试验中石灰用量分别为400 g/t、600 g/t、800 g/t、1 000 g/t和1 200 g/t。试验流程见图3,试验结果见图5。

图5 石灰用量对浮选指标的影响Fig. 5 Influence of lime dosage on flotation index

由图5可知,随着石灰用量的增加,铜粗精矿的铜品位逐渐增加,说明浮选时石灰抑制了黄铁矿的上浮,继续增加石灰用量至1 000 g/t时,铜粗精矿的铜品位和回收率大幅度地降低,综合考虑品位和回收率,石灰用量选用800 g/t较为合适。

2.1.3 捕收剂种类试验

采用合适类型的捕收剂是实现铜矿物有效浮选的关键,捕收剂捕收能力太强,其选择性往往较差,容易在捕收铜矿物的同时造成其它杂质矿物的上浮,不利于铜精矿品位的提高。捕收剂的选择性较好,其捕收能力一般较差,容易造成可浮性差的铜矿物难以得到有效的回收,不利于选矿回收率的提高和尾矿品位的降低[7]。为考察适合分选该铜矿物的捕收剂,进行了捕收剂种类试验。捕收剂种类试验条件:磨矿细度-0.074 mm占85%,石灰用量600 g/t,捕收剂用量60 g/t,松醇油用量30 g/t,对XT-53、Z-200、乙基黄药、丁基黄药和戊基黄药5种捕收剂的浮选效果进行了研究,具有捕收性好、用量较少等优点,试验流程见图3,试验结果见图6。

图6 捕收剂种类对浮选指标的影响Fig. 6 Effect of collector types on flotation index

由图6可知,采用乙基黄药作捕收剂时,铜粗精矿铜品位为9.03%,比其它捕收剂具有明显的优势,但其铜回收率与捕收能力较强的XT-53和Z-200却有较大差距。因此,综合考虑,使用乙基黄药和XT-53及Z-200进行药剂配比试验,兼顾其各自的优点,以便得到更好的选别指标。

2.1.4 捕收剂质量配比试验

捕收剂配比试验条件:磨矿细度-0.074 mm占85%,石灰用量600 g/t,捕收剂用量60 g/t,松醇油用量30 g/t,分别采用乙基黄药与Z-200和XT-53按照质量1:1和3:1进行配比,试验流程见图3,试验结果见图7。

图7 捕收剂配比对浮选指标的影响Fig. 7 Effect of collector ratio on flotation index

由图7可知,采用乙基黄药与Z-200质量配比3:1作为捕收剂时,铜粗精矿的选别指标优于其它三种配比,推测可能是产生较好的协同作用。因此,捕收剂选择乙基黄药与Z-200按照质量配比3:1较为合适。

2.1.5 组合捕收剂用量试验

乙基黄药与Z-200组合捕收剂的用量试验条件:磨矿细度-0.074 mm占85%,石灰用量600 g/t,捕收剂用量60 g/t,松醇油用量30 g/t,捕收剂用量分别为40 g/t、60 g/t、80 g/t、100 g/t和120 g/t。试验流程见图3,试验结果见图8。

图8 捕收剂用量对浮选指标的影响Fig. 8 Effect of the amount of collector on flotation index

由图8可知,随着组合捕收剂用量的增加,铜粗精矿的品位和回收率呈先增加后降低的趋势。当捕收剂用量为80 g/t时,铜粗精矿的铜品位和回收率达到最佳水平,继续增加药剂用量,铜品位大幅降低。综合考虑,捕收剂用量选用80 g/t较为合适。

2.1.6 浮选闭路试验

在条件试验和开路试验的基础上进行1次粗选、1次扫选、3次精选,中矿顺序返回的闭路试验,试验流程如图9所示,试验结果见表3所示。由表3可知,闭路试验最终获得含铜21.98%、银694.5 g/t、铟265.11 g/t,回收率分别为93.14%、65.76%和19.31%的铜精矿,可见该浮选流程和药剂制度回收矿石中的铜的同时,银和铟也得到了有效富集。

图9 浮选闭路试验流程图Fig. 9 Flow chart of flotation closed circuit test

表3 浮选闭路试验结果Table 3 Flotation closed circuit test results

2.3 浮铜尾矿选锡试验

浮选铜尾矿中含锡0.76%左右,且多数以锡石(SnO2)的形式存在(由扫描电镜分析得出),因此采用传统的重选对浮选尾矿中的锡进行回收。黄铁矿、磁黄铁矿等矿物的存在会影响锡石的富集,因此在摇床重选前,进行了浮选脱硫和磁选除铁作业。具体流程见图10。试验结果见表4。

图10 浮铜尾矿选锡试验流程图Fig. 10 Flow chart of tin beneficiation test of floating copper tailings

由表4可知,采用浮选—磁选—重选联合工艺流程处理浮铜尾矿,可获得含锡35.58%、铟465.24 g/t,回收率分别为77.42%和46.52%的锡精矿。

表4 浮铜尾矿选锡试验结果Table 4 Test results of tin beneficiation from floating copper tailings

3 结论

(1)云南某锡铜多金属矿含铜0.79%、银38 g/t、铟43.6 g/t、锡0.55%,试样中的主要有用金属矿物为黄铜矿、斑铜矿和锡石。

(2)原矿在磨矿细度-0.074 mm占85%,石灰用量为800 g/t,乙基黄药与Z-200组合捕收剂,用量80 g/t,松醇油用量30 g/t的条件下,经1次粗选、1次扫选和3次精选,中矿顺序返回的全流程闭路试验获得了含铜21.98%、银694.5 g/t、铟265.17 g/t,回收率分别为93.14%、65.76%和19.31%的铜精矿。

(3)采用浮选—磁选—重选联合工艺流程可有效回收铜浮选尾矿中的锡石,最终获得了含锡35.58%、铟465.24 g/t,回收率分别为77.42%和46.52%的锡精矿。