萃余酸在磷矿浮选中的应用

2021-04-14张波王静明郑永兴

张波, 王静明, 郑永兴

1. 云南磷化集团海口磷业有限公司,云南 昆明 650113;

2. 昆明理工大学,省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明,650093

浮选得到的磷灰石精矿,首先通过硫酸浸出—固液分离获得湿法磷酸浸出液和石膏渣。湿法磷酸溶液经过预处理脱除氟、砷、固体等杂质后,加入磷酸萃取剂进行萃取,由于萃取率无法达到百分之百,不可避免地会有部分磷酸余留下来,这部分磷酸即为萃余酸,主要成分为P2O5。目前,国内对萃余酸的利用都仅限于生产磷酸一铵(MAP)和磷酸二铵(DAP)等农用化肥[1-2]。近年来,由于高浓度磷复肥产能过剩,市场价格波动,萃余酸的高效、清洁利用成了磷化工企业的技术难题。为提高萃余酸的二次利用利用价值,提出萃余酸回收利用新思路,对湿法磷酸产业的可持续性发展具有现实意义。

云南某磷矿企业具有磷矿采矿、选矿和化工于一体的完整生产线,下游工序湿法磷酸萃取产生大量的萃余酸,目前只能部分用于生产MAP,少部分低价出售,致使产销不平衡,严重影响了湿法磷酸生产的顺利进行。该企业上游磷矿选矿工序采用反浮选,硫酸作为浮选矿浆pH调整剂。由于磷矿中含有大量的含钙镁碱性矿物,致使硫酸用量较大[3-4]。为了更好地发挥企业产业链的优势,本文利用湿法磷酸生产过程中得到的萃余酸替代硫酸作为反浮选调整剂,进行了浮选试验研究。该研究一方面可以降低磷矿浮选过程中外购硫酸的生产成本,另一方面为萃余酸的清洁和高效利用提供了新思路,兼顾了经济和环境效益,对提高类似磷矿企业的核心竞争力具有重要的指导意义。

1 试验原料

1.1 原矿组成

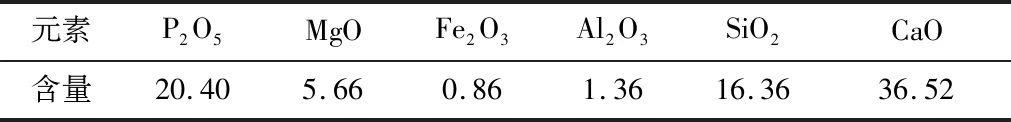

矿样取自云南某磷矿采矿场,主要为块矿样。矿样采用颚式破碎机、对辊式破碎机,破碎到1 mm粒度,用于磨矿、浮选和化学多元素分析,化学多元素分析结果见表1。

表1 矿样多元素分析结果表 /%Table 1 Results of multi-element analysis of samples

从表1可以看出,矿样中氧化钙的含量最高,同时含有5.66%的氧化镁,说明该矿样属于碳酸盐型磷矿石。结合生产实践[5-6],通过反浮选可以实现碳酸盐矿物与磷矿物的浮选分离,从而获得合格的磷精矿。

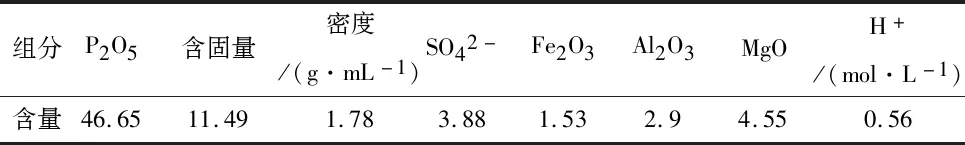

1.2 萃余酸化学组分

试验用的萃余酸取自云南某化工厂磷酸车间,萃余酸具有铁、镁、铝等杂质含量高、五氧化二磷含量高、浓度高、黏度大等特点。结合表1、表2可知,萃余酸的杂质成分与磷灰石浮选体系中杂质成分相似,故不会对后续浮选产生影响。同时,萃余酸中难免含有部分前端湿法磷酸固液分离后残余的固体悬浮物,这部分物质大多以微细颗粒甚至胶体粒子的形式存在,固液分离难度大、效率较低,效果不明显。用萃余酸来作为磷灰石反浮选的pH调整剂,这些固体不会对磷矿实际矿石浮选造成影响。因此,在磷矿浮选过程中,我们直接添加萃余酸,不需要增加工序将固体物过滤后再添加。缩减了流程,提高了效率。

表2 萃余酸分析结果 /%Table 2 Analysis results of raffinate acid

1.3 试验器材及药剂

磨矿试验所用介质为钢棒,磨矿机尺寸为XMB-200×240。浮选试验所用设备为1.0L自吸式浮选机。浮选pH调整剂为工业级硫酸与上述萃余酸,磷矿物浮选捕收剂为YP6-3,由云南磷化集团研发中心研制,主要组分为不饱和脂肪酸。

2 试验内容

2.1 磨矿细度试验

试验流程采用单、反浮选工艺,具体流程与药剂制度如图1所示。磨矿能够实现有用矿物与脉石矿物的充分解离,但过磨又会恶化矿石浮选矿浆体系。因此,首先对磨矿细度对浮选指标的影响进行研究,以确定最佳的磨矿细度,具体试验结果见图2。

图1 浮选试验流程图Fig. 1 Flow chart of flotation tests

图2 磨矿细度试验结果Fig. 2 Test results of grinding fineness

从图1可知,当-0.074 mm含量小于86.44%时,随着磨矿细度的增加,精矿中P2O5品位呈现略微上升,P2O5回收率不断增加至87.59%。当磨矿细度进一步增加时,浮选精矿中P2O5品位和回收率呈下降趋势,这是矿石过磨导致大量矿泥生成,从而进一步恶化矿浆环境所致。另外,精矿中MgO的含量相对平稳。因此,选择最佳的磨矿细度为-0.074 mm含量占86.44%。

2.2 捕收剂用量试验

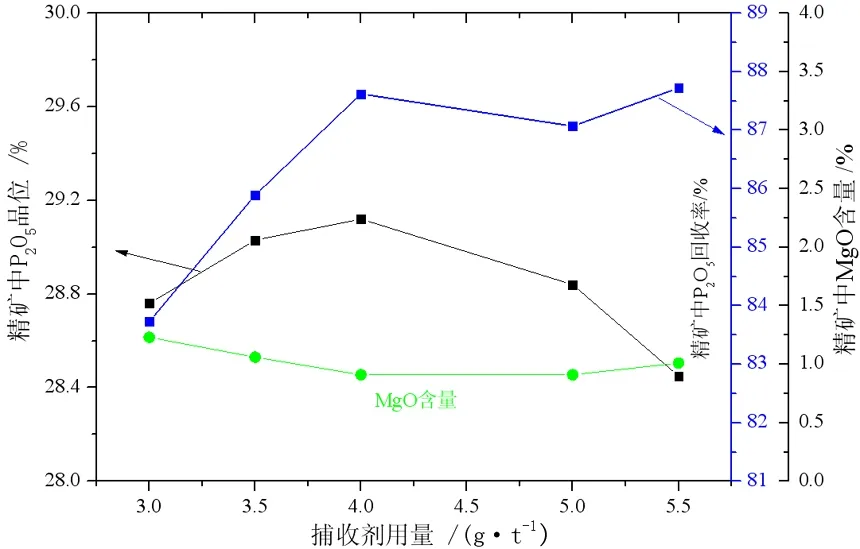

在磨矿细度为-0.074 mm含量占86.44%的条件下,进行捕收剂用量试验,试验工艺流程同图1,试验结果见图3。

图3 捕收剂用量试验结果Fig. 3 Test results of collector dosage

由图3可知,当捕收剂的用量从3.00 kg/t增加到4.00 kg/t时,精矿中P2O5的品位呈现略微增加的趋势,P2O5的回收率从83.73%增加到87.62%,MgO的含量呈现下降的趋势。当捕收剂用量超过4.00 kg/t时,精矿中P2O5的浮选回收品位和回收率变化不大,MgO的含量变化也不大。对比2.1节浮选试验结果可知,浮选精矿中P2O5品位和回收率分别波动在28.86%~29.12%和87.59%~87.62%范围内,说明浮选试验重现性较好。因此,选择捕收剂最佳用量为4 kg/t。

2.3 硫酸用量试验

磷矿反浮选通常在弱酸介质中进行,使得磷酸盐矿物表面带负电性而含镁矿物表面带正电,与阴离子捕收剂脂肪酸分别发生排斥与吸附作用,使得含镁矿物上浮进入泡沫产品而磷酸盐矿物进入尾矿,从而实现磷矿物与脉石矿物浮选分离的目的[7-8]。硫酸、磷酸和柠檬酸是常见的浮选pH调整剂,由于硫酸价格低廉且容易得到,是磷矿浮选常用的pH试剂[9-10]。在上述试验条件下,进行硫酸用量对浮选指标影响的试验研究,结果如图4所示。

图4 硫酸用量试验结果Fig. 4 Test results of sulfuric acid dosage

由图4可知,当硫酸用量从14.00 kg/t增加到20.00 kg/t时,对应矿浆的pH值由5.24降低到4.42,精矿中的P2O5品位变略微上升,P2O5的回收率不断增加,试验过程中发现矿浆泡沫的矿化效果越来越好。当硫酸用量增加至23 kg/t时,矿浆的pH值继续下降至3.97,精矿中的P2O5品位略微下降,但是P2O5的回收率急剧下降。另一方面,在整个浮选pH范围内,精矿中的MgO的含量变化不大。综合考虑,选择最佳的硫酸用量为20 kg/t,对应矿浆pH为4.42。

2.4 萃余酸部分替代硫酸试验

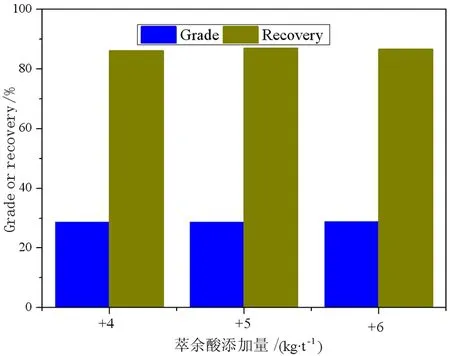

为了探索萃余酸在磷矿反浮选中的效果,首先尝试使用萃余酸部分替代硫酸进行试验研究。试验过程中固定硫酸用量为10 kg/t,通过补加萃余酸来使矿浆pH控制在4.42左右。由于萃余酸酸性较弱,当萃余酸添加量从4 kg/t增加到6 kg/t时,矿浆的pH在4.38~4.52范围内波动,具体试验结果如图5所示。

从图5可知,萃余酸添加量在4~6 kg/t范围内,精矿中P2O5的品位均在28%以上,回收率也在86%以上,取得了较好的浮选效果。对比图4可知,在浮选指标相当的条件下,硫磷混酸的用量只需要14 kg/t,小于单一硫酸用量。这是由于磷矿石中含有大量的钙镁碳酸盐和磷酸钙,由于硫酸的酸性比磷酸强,故硫酸与这些含钙镁矿物反应较剧烈,从而导致大量的硫酸被消耗。另一方面,磷矿石中钙镁碳酸盐的含量远远小于磷酸钙,磷酸主要与前者发生反应从而消耗部分氢离子,而大部分的氢离子仍然可以起到调整pH的作用[11-12]。

图5 硫磷混酸体系下磷矿石浮选试验结果Fig. 5 Flotation results of phosphate ore using the mixture of sulfuric acid and raffinate acid

2.5 萃余酸全部替代硫酸试验

由2.4节可知,使用萃余酸做pH调整剂可以减少硫酸用量。为了进一步验证试验结果,进行萃余酸全部替代硫酸试验研究。试验过程控制浮选矿浆pH值在4.42左右,具体试验结果见表7。

由图6可以看出,当萃余酸用量从3.50 kg/t增加到14.00 kg/t,对应矿浆pH值从4.88减少到4.40,浮选精矿中P2O5的品位变化不大,回收率从84.72%增加到87.61%,精矿中MgO的含量呈现轻微下降的趋势。进一步增加萃余酸用量,对应矿浆pH值从4.40降低到3.80,浮选回收率下降至84.43%,精矿中MgO的含量略微上升。因此,选择最佳的萃余酸用量为14 kg/t。结合图4和图5可知,在浮选指标相近的条件下,硫酸用量需要20.00 kg/t,硫磷混算的用量约为14 kg/t,萃余酸的用量为14 kg/t,进一步证明了使用萃余酸可以减少硫酸的用量。

图6 萃余酸试验结果Fig. 6 Test results of raffinate acid

3 闭路浮选试验

由上述试验结果可知,使用萃余酸做pH调整剂可以减少硫酸用量,经过单一反浮选后,可获得合格磷精矿。为了验证工业连续生产流程的稳定性,开展了闭路浮选试验。浮选工艺流程如图6所示,试验结果如表3所示。

图7 反浮选闭路试验工艺流程Fig. 7 Closed circuit flowsheet of reverse flotation

表3 闭路浮选试验结果Table 3 Test results of closed circuit

由表3可知,采用“一粗一精”精选中矿返回粗选的选别流程,可获得P2O5品位为29.73%、MgO品位为0.78%、P2O5回收率为88.55%的浮选精矿,进一步验证了工艺路线的可行性。

4 结论

云南某磷矿企业湿法磷酸萃取产生大量的萃余酸,由于浓度高,铁、镁、铝等杂质含量高,难以被有效利用,只能临时储存,严重影响了湿法磷酸生产流程。将萃余酸应用于企业上游磷矿石浮选,不但可以节约外购硫酸成本,还可以回用萃余酸,使其进入后续湿法磷酸生产流程,实现内部循环利用。

萃余酸部分取代或全部取代硫酸用于云南某磷矿企业磷矿选矿是可行的。在磨矿细度-0.074 mm含量为86.44%,捕收剂用量4 kg/t,矿浆pH约为4.42条件下,获得P2O5品位为29.73%、MgO品位为0.78%,P2O5回收率为88.55%的浮选精矿。在获得浮选指标相当的条件下,用萃余酸作为磷矿反浮选pH调整剂,用量远低于硫酸,为湿法磷酸生产萃余酸清洁高效利用提供了新思路。