高效高功率密度车载双向电能变换器设计

2021-04-13肖蕙蕙李茂丽

肖蕙蕙,李茂丽,杨 奕

(1.重庆理工大学电气与电子工程学院,重庆400054;2.重庆能源互联网工程技术研究中心,重庆理工大学, 重庆400054)

电动汽车作为中国汽车市场的重要组成部分,在充电接入电网时,给电力系统稳定性等方面带来了不同的挑战和新的机遇[1]。 电动汽车的动力电池组可等效为一个移动分布式储能单元,夜晚利用用电低谷时段进行充电G2V(grid to vehicle),白天在用电高峰时将多余的电能返还给电网V2G(vehicle to grid)[2]。 文献[3]对电动汽车车载充电机的设计仅分析了动力电池充电部分,电能仅从电网侧流向电动汽车,没有实现能量的双向流动。 文献[4]中ACDC 变换采用Boost 型APFC 提高功率因数,该方案难以实现能量的双向流动。

本文前级AC-DC 部分采用4 个GaN 开关管组成全桥电路, 采用PWM 整流可以提高功率因数,实现整流逆变双向变换。 GaN 与硅器件相比,其开关过程的反向恢复时间可忽略不计,高速、高电子密度、 高开关频率可减少滤波器和无源器件的使用,从而减小系统尺寸和重量,提升功率密度,降低损耗。 本文2 kW 系统采用散热片和风冷的冷却方式,逆变效率达98%。

1 整体方案设计

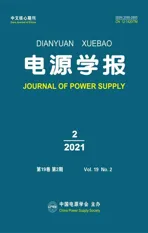

针对目前车载电能变换器应具有高功率因数、高效率、低谐波、小输出纹波等要求,本文研究设计的双向车载电能变换器主要由滤波器、双向AC-DC变换器以及双向DC-DC 变换器组成。 电网给动力电池组充电状态时,该电能变换器结构框图如图1所示。

图1 充电状态下变换器的结构框图Fig. 1 Block diagram of converter structure in charging state

前级AC-DC 变换器为PWM 整流,输入电流跟踪输入电压提高功率因数,同时减小输入电流谐波对电网的影响,并为后级电路提供稳定的高压直流母线电压;后级DC-DC 变换器采用移相全桥电路,开关器件实现零电压导通与关断,从而实现电气隔离和高效率的降压变换,同时还为动力电池组提供一个低纹波高质量的直流电压。

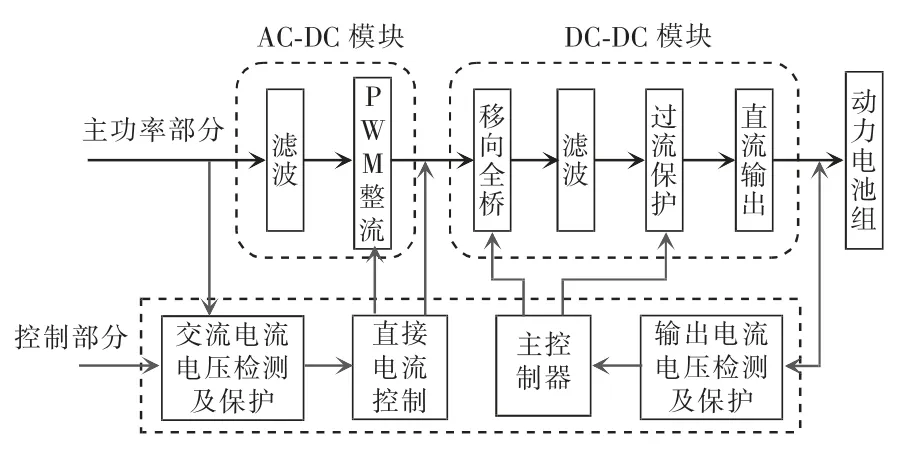

该电能变换器处于动力电池组放电状态下的结构框图如图2 所示。 DC-DC 变换器同样采用移相全桥升压变换电路, 实现12~36 V 锂电池组到400 V直流母线电压的转换;DC-AC 模块作为单相全桥逆变电路, 采用电压前馈、 电压电流双闭环控制策略, 实现变换器谐波含量低的220 V 交流电压输出稳定[5-6]。

图2 放电状态下变换器的结构框图Fig. 2 Block diagram of converter structure in discharging state

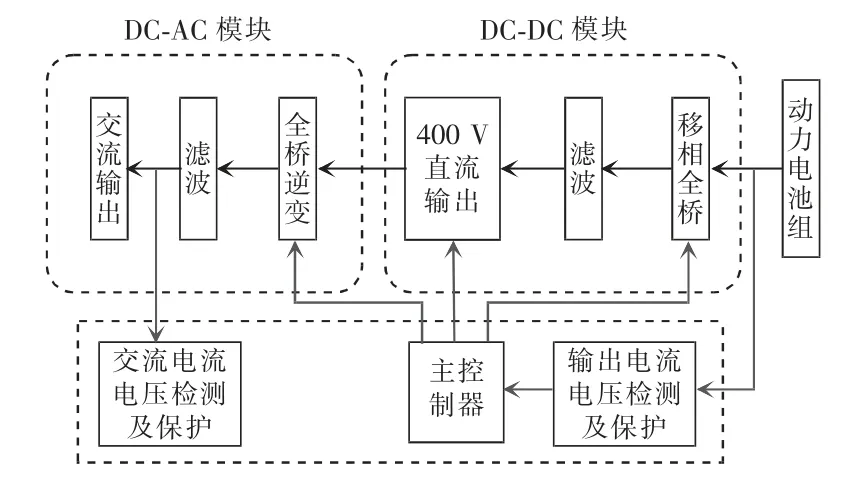

四象限运行定义如图3 所示,Ud、Id分别为双向DC-DC 变换器输入电压、输入电流。 多数电能变换装置都只能工作在第1 象限(正向充电),若将电源的正负极反接, 系统才能工作在第3 象限(反向充电),但很少工作在二四象限(正向能量回馈和反向能量回馈)。 充电和放电为同一电路而控制方式不同,这为四象限工作提供了条件。 在四象限下工作可以实现能量正反双向传递和剩余能量的反馈,使系统能耗减小,效率进一步提高[7]。

图3 四象限运行原理Fig. 3 Operation principle in four quadrants

2 硬件电路设计

主电路如图4 所示,主要由单相全桥双向ACDC 变换器和隔离全桥双向DC-DC 变换器两个部分组成。充电状态时,电网输入的220 V 交流电,经PWM 整流后输出稳定的直流母线电压, 并为后级提供直流输入; 之后由移相全桥DC-DC 电路将直流电压转化成动力电池组充电可以接受的高精度12~36 V 直流电压。放电状态下隔离全桥DC-DC 电路作为升压变换器,电池组输出直流电压,经DCDC 升压变换后得到400 V 直流母线电压; 后级的全桥电路将直流电逆变成220 V 交流电。

图4 主电路Fig. 4 Main circuit

交流侧和电池侧加入的滤波器可提高功率因数,抑制谐波污染,中间电容C1用于稳压和滤波。本文前级双向AC-DC 部分使用4 片GaN Systems的GS66508T 组成全桥电路拓扑,后级双向DC-DC部分中高压侧同样采用型号为GS66508T GaN 芯片,该芯片耐压为650 V,允许通过最大电流为30 A,适合高压低电流状态下使用。在低压侧大电流状态下,采用GaN Systems 的GS-010-120-1-P GaN 芯片,其耐压为100 V,允许通过最大电流为120 A。

2.1 双向DC-DC 变换器

该系统中充电状态后级和放电状态前级的双向DC-DC 变换器采用移相全桥控制, 通过移相角来控制功率的大小和方向。图5 为移相控制时变换器的工作波形,此处以功率从高压HV(high voltage)侧流向低压LV(low voltage)侧为例,对移相全桥控制进行分析介绍, 移相全桥双向DC-DC 变换器电路工作模态如图6 所示。 设n 为变压器的变比;L2为变压器漏感,其两端电压为vL2;iL2为流过L2的电流;Ths为半个开关周期[8-10]。

2)共享经济与需求响应服务的普及. 随着多种共享出行服务的发展,对智慧交通管理系统提出更高的要求,因此在管理系统的规划建设过程中,应该考虑将不同的共享出行系统纳入到管理范围.

1)模态1[t0~t1]

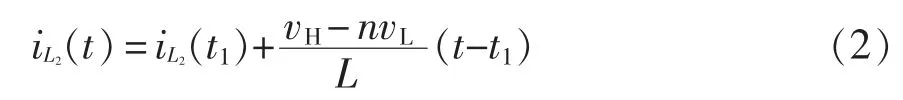

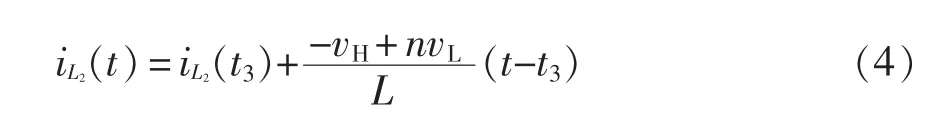

t0时刻开始,开关管S1和S4导通而S2和S3关断,S6和S7正向导通。 此时的电感电压为正,电流仍然为负,电感同时给HV 侧和LV 侧放电,电流分别通过二极管D1和D4、D6和D7进行续流, 电流逐渐减小到0 并且反向,正向增长。 此时电感L2的电流的表达式为

2)模态2[t1~t2]

在t1时刻,开关管S5和S8导通,S6和S7关断。LV 侧全桥通过二极管D5和D8给输出端充电。 正向传输功率,vH≥nvL,此时电感电流继续增大,但是增大速率下降。 此时电感L2的电流表达式为

图5 移相控制电路波形Fig. 5 Waveforms of phase shift control circuit

3)模态3[t2~t3]

在t2时刻,S2和S3导通,S1和S4关断。 由于电感电流方向未发生改变。电感电流先降为0 再反向增大。 此时,电感L2的电流表达式为

4)模态4[t3~t4]

通过上述分析可知,在t2时刻后的另半个周期内工作状况与之前半个周期相似[11]。 移相全桥电路能够使电流、电压在正负四象限工作,实现能量的正向和反向的双向传递,并且还可以实现剩余能量的反馈。

2.2 单相全桥PWM 整流电路

单相全桥PWM 整流电路如图7 所示,开关器件采用全控型器件GaN,它能在不同程度上解决传统整流电路存在的问题。 PWM 整流电路就是把逆变电路的SPWM 控制方法运用到整流电路中,在正弦波调制PWM 整流电路的交流输入端产生一个PWM 波,其输入电流非常近似正弦波,并且输入电流与输入电压同相位,功率因数接近1。 其中Q1、Q4的驱动信号完全相同,Q2、Q3的驱动信号完全相同,而Q1和Q2的驱动信号互补对称。当交流电波形处于正半轴时,PWM 波信号控制Q1和Q4导通、Q2和Q3关断, 电流从电感L1经过开关管Q1、Q4回到交流源负极。当交流电波形处于负半轴时,PWM 波信号控制Q2和Q3导通、Q1和Q4关断,电流从电源负极经Q2、Q3流过电感L1最后回到电源端,通过交替导通4 个开关管使交流整流为直流输出[12]。

图7 单相全桥PWM 整流电路Fig. 7 Single-phase full-bridge PWM rectifier circuit

2.3 变压器参数设计

隔离式全桥双向DC-DC 变换器的占空比为0.5, 为保证动态响应, 考虑到动态时磁芯不能饱和,设置极限占空比为Dlim=0.47。 当输入电压为最低值时, 设计最大占空比Dm与极限占空比Dlim有5%的裕量,因此取最大占空比Dm=0.45。

放电状态下取输入电压最低值为12 V 且为最大占空比Dm时的伏秒平衡面积为vLminDm=12×0.45=5.4。 为确保在极限伏秒下磁芯瞬态不饱和,在输入电压最大值为36 V 且极限占空比为Dlim时, 为最恶劣情况,vLmaxDlim=36×0.47=16.92,作为选择磁芯的极限值[13]。

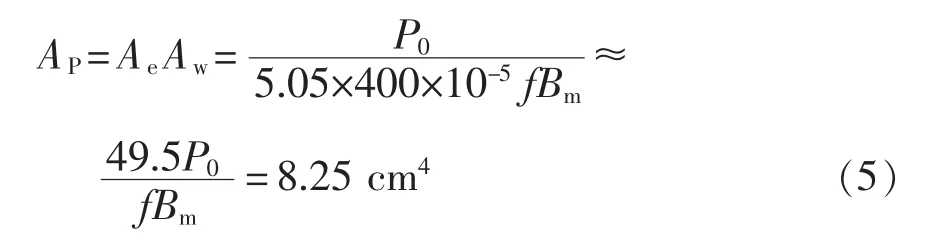

采用自然冷却方式, 取单位磁芯损耗PV=100 mW/cm3, 频率f=100 kHz 时, 对应磁通密度ΔB=0.12 T,输出功率P0=2 kW,由以上参数计算磁芯面积乘积AP,即

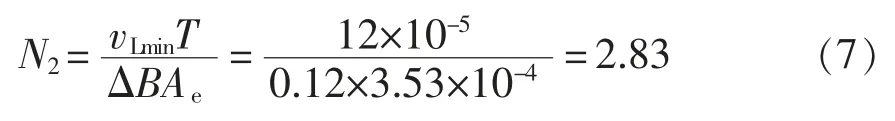

选择磁芯型号E55,AP=9.884 cm4, 大于计算值。 计算线圈匝比,从最低电压开始计算,有

可选择的匝数比为15∶1 或29∶2。 根据电磁感应定律计算高压侧匝数,即

再由输入线圈的电流有效值I1和电流密度j,计算得到可绕导线厚度δ, 最终选定变压器高压侧为42 匝,采用线径0.41 mm 3 股并绕;低压侧为3匝,采用线径0.64 mm 4 股并绕[14]。

3 控制策略设计

3.1 全桥逆变电路控制

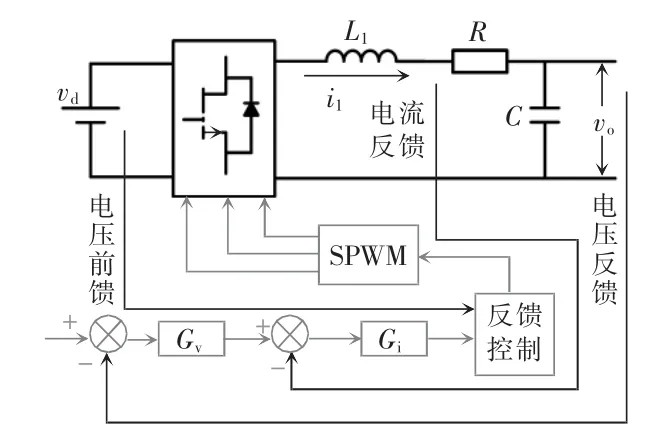

本设计逆变部分采用输入电压前馈及电压电流双闭环控制,控制输出电压稳定在220 V,在微网试验室进行并网试验,检测电流、电压、相序、频率等参数。 由于本文侧重介绍系统的设计和研制,因此对并网相关部分不做详细描述。该系统的控制方案框图如图8 所示。

图8 控制结构框图Fig. 8 Block diagram of control structure

电压闭环控制采用输出电压的平均值作为控制量,通过硬件电路将输出电压经过整流和滤波后转化为电压平均值,计算给定值与采样电压平均值的误差, 经过PI 调节后得到下一周期电压的控制输出量,输出电压波形更加稳定。 电流闭环控制采用负载电流平均值作为反馈对象,补偿输出电流引起的电压降,抗负载干扰性能强,在负载变化较大的场合,可以增加系统的稳定性,并且可对逆变器进行限流保护。在双闭环控制系统之前加入电压前馈控制环节,对逆变器增益进行补偿,抵消直流输入电压vd波动对逆变电源的影响[15]。 用输入电压环实时检测直流输入电压, 额定直流输入电压除以采样得到的直流输入电压, 再与经双环校正的正弦信号相叠加后得到调制信号,将其送入SPWM 发生器。

3.2 双向DC-DC 控制器

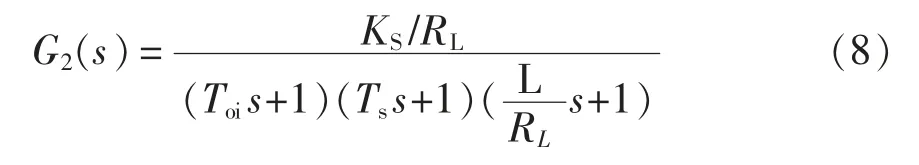

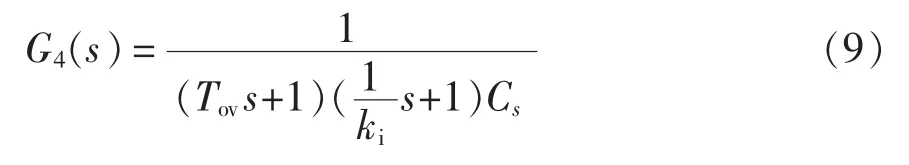

双向DC-DC 电路采用电压、 电流双闭环控制策略,电流环具有快速、及时的抗干扰性,在单电压环控制基础上增设电流环能够更好地抑制负载的影响。 双闭环系统动态结构如图9 所示。

图9 双闭环系统动态结构Fig. 9 Dynamic structure of double closed-loop system

充电模式下需要恒流输出,电流闭环控制补偿输出电流引起的电压降。该控制方案具有较好抗负载干扰性能, 并且可以对逆变器进行限流保护,动态性能较好。可以通过电流内环将系统校正为典型I 型系统[16],其中,为电流内环采样惯性环节;Toi为电流内环采样小惯性时间常数;ACR为电流环传递函数,其惯性环节为

放电时需要恒压输出, 电压闭环控制使输出电压幅值稳定在给定值,但有较小的稳态误差。典型Ⅱ型系统的超调量相对较大,但抗扰性能较好。因此将系统设计成典型Ⅱ型系统。其中,为电压外环采样惯性环节;Tov为电压外环采样小惯性时间常数;AVR 为电压外环传递函数,则有

4 样机研制与测试结果

根据车载电能变换器的设计方案,设计了一台开关频率为100 kHz、输出功率为2 kW 试验样机。样机实物如图10 所示, 该样机体积约为全砖体积5.52 in3,功率密度为362.32 W/in3。

放电状态下,在电池侧输入12~36 V,交流侧接入额定负载24 Ω, 用数字电压表测量输出端电压,输入电流等参数,结果见表1,平均传输效率为95.5%。 测量隔离示波器中输出波形如图11 所示,计算可得输出电压总谐波THD 小于5%。

图10 样机实物Fig. 10 Photos of the prototype

表1 放电状态测量参数Tab. 1 Measurement parameters in discharging state

图11 输出电压波形Fig. 11 Waveform of output voltage

充电状态下,输入电压为220 VAC、系统的开关频率为100 kHz 的情况下,改变输出电流设定值12~18 A,测量输出端电压、输入电流等参数,结果见表2,计算出变换效率达到95%以上。 达到了实际车载双向电能变换器的技术参数要求,实现了高效率充电的要求,同时减小了电流谐波对电网的影响,输出直流电压稳定且纹波电压小。

表2 充电状态测量参数Tab. 2 Measurement parameters in charging state

5 结语

本文提出了一种输出功率为2 kW、 开关频率为100 kHz 的电动汽车车载双向电能变换器的设计方案, 详细分析了移相全桥零电压开关电路和PWM 整流电路的工作原理和控制策略,并设计了1台试验样机。 通过对样机测试结果分析,该车载双向电能变换器充电模式下设定电流值恒流输出,输出电流纹波小于5%; 放电模式下, 输出电压恒为220 VAC,总谐波失真THD 小于5%。变换器的双向变换效率大于90%,功率密度大于100 W/in3,具有高效率、高功率密度的特点,能够有效实现电动汽车和电网之间能量的双向流动。