海水泵的数值模拟与试验分析

2021-04-13张化川范祖相王东柱徐剑云

张化川 范祖相 王东柱 徐剑云 于 健

(1.中国船舶集团有限公司第七一一研究所,上海 201203;2.上海齐耀动力技术有限公司,上海 201203)

前言

随着我国船舶事业的高速发展,重大装备国产化步伐的不断加快,船用海水泵作为船上海水系统的重要组成部分,它的高效性、稳定性和安全性显得尤为重要。本文研究对象为我司试研制的4叶片高比转速大型立式海水泵,通过VC++程序对已知叶轮水力数据进行读取和叶片三维造型。采用STAR-CD软件,基于雷诺时均方程、标准k-ε模型以及SIMPLE算法,对叶轮及蜗壳内部三维不可压缩流体进行数值模拟[1],得到了海水泵内部流场分布情况,并预测了扬程效率曲线。

一、三维造型

在VC++下通过包角变换及流线迭代法生成叶片骨线,导入UG中通过曲线网格直接生成带圆角的叶片三维造型,如图1。

图1 叶轮及UG成型图

二、数值方法

1.网格划分

在ANSYS-ICEM和STAR-CD的前处理Pro-star中完成网格划分,采用四面体和六面体的混合网格结构,网格总数140万:

2.计算方法

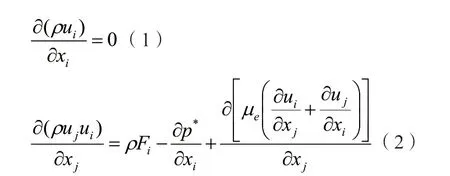

对于海水泵中不可压缩流体的恒定流动,根据Boussinesq涡黏性假设,连续性方程和动量方程可写成张量形式:

p*——包含湍动能k的等效压力

p——介质密度

Fi——相对坐标系中的单位质量力

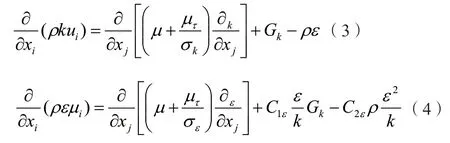

eµ——有效黏性系数,分子黏性系数µ与湍流涡黏性系数τµ之和ui、uj——静止坐标系中流体的速度分量标准k-ε湍流模型为

τµ——湍流涡团黏性系数

Gk——由平均速度梯度引起的湍动能k的产生项

C1ε、C2ε、Cµ、σε——常数

在上述湍流模型中,经验系数C1ε=1.44,C2ε=1.92,Cµ=0.09,

3.边界条件

在计算域进出口边界条件分别采用速度进口和outflow出口,吸入室、叶片表面、前后盖板和蜗壳的内表面上均采用无滑移固壁边界条件。

三、计算结果与试验分析

1.计算结果与试验分析

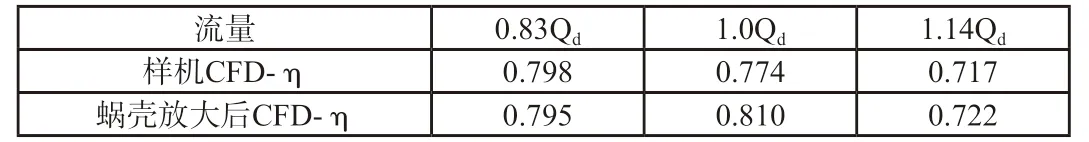

最高效率点出现在设计工况1.0Qd,而CFD分析与试验得到的整机最高效率均出现在0.83Qd的小流量工况,并非在设计工况1.0Qd达到最高。流场分析与试验结果均表明已设计的蜗壳水力效率偏向于小流量工况,在此工况下内部损失最小,效率最高,而在设计工况1.0Qd整机效率偏低,叶轮和蜗壳的性能并未达到最佳的匹配效果[2]。

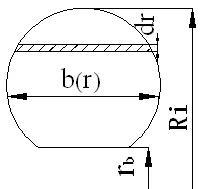

图2 蜗壳断面

由上式及图2可知,在叶轮出口速度周向分量Vu不变的情况下,断面面积增加可使蜗壳单位时间内流量增加。在叶轮及其他设计参数确定的情况下,只有保证设计工况下对应合理的蜗壳断面面积才能满足叶轮与蜗壳特性上的最佳匹配,这样叶轮及蜗壳内各项损失最小,会呈现出高效率。笔者又对蜗壳各断面面积进行了放大,计算结果如表1所示最优工况点实现了偏移,并在设计流量1.0Qd实现了整机效率最高,这也与上述理论分析吻合。

表1 蜗壳断面面积放大前后效率对比

四、结论

1.在清水开式试验台遵照一级离心泵验收试验标准:ISO9906进行了性能试验,结果表明,试验与CFD预测所得的性能曲线吻合较好。但样机试验效率并不能完全达到设计要求。结合上述CFD分析与试验情况,蜗壳断面面积偏向小流量工况,进口冲角过大为影响本机整机效率的主要因素,可通过增大蜗壳断面面积以及适当减小进口冲角,尽量满足设计工况下无冲击进口条件,来进一步提高整机效率。

2.在边界条件接近实际的情况下,STAR-CD软件可较真实地反映海水泵叶轮内部的液体流动,并预测其性能。但在严重偏离设计工况,流动条件恶化的情况下,现有的湍流模型还不能准确预测泵内实际流动情况,数值计算结果与试验偏差变大,但依然能够预测性能曲线的大体趋势,对优化设计有很好的建设性作用。