考虑关节间隙的插齿机主传动机构动态特性

2021-04-13何亚银耶晓东

何亚银, 耶晓东

(1.陕西理工大学机械工程学院, 汉中 723000; 2.陕西理工大学物理与电信工程学院, 汉中 723000)

齿轮作为传递运动和动力的关键机械元件,其制造水平与质量直接影响到机械设备的质量。而面对竞争越来越激烈的全球化市场,对齿轮的要求不只是量大,更重要的是要求齿轮的精度高、成本低[1-2]。目前,齿轮的加工方法很多,主要有滚齿、铣齿、插齿、剃齿、精密铸齿、磨齿等,不同的加工方法适合于不同要求的齿轮加工。插齿可以加工外齿轮、内齿轮和多联齿轮,是齿轮加工的主要方法之一,其采用的插齿机也是齿轮加工的主要装备[3-5]。但是,相对于国外产品,中国的插齿机发展还存在一定的差距,主要表现在品种和性能不能满足要求,产品质量低。因此,研发一种具有高精度、良好动态特性的插齿机主传动系统具有非常重要的意义。

中国传统的插齿机主机构采用曲柄滑块机构,不具有急回特性,难以获得较均匀的插齿速度,这极大程度上限制了加工效率和工件质量。而多连杆机构相对四杆机构来说,具有较好的运动特性和动力特性,如具有急回特性,下死点附近具有平稳的速度,加速度小,可以减少插齿工作过程中的惯性力,从而提高刀具使用寿命,提高加工齿轮的质量。所以,研究多连杆机构在插齿机主机构中的应用显得尤为重要。

随着计算机技术的发展,通过仿真与实验相结合获得分析模型,实现基于虚拟样机的数字化模型,可以方便地实现不同工况、不同参数样机运行,如可以考虑关节间隙、构件的柔性、连接的摩擦等因素[6-7],最终为机构的改型设计与优化设计提供依据。近年来,学者对含间隙的机构进行了较深入的研究,李园园等[8]研究了间隙与润滑对四连杆机构动力学的影响;侯雨雷等[9]提出了一种计算法向与切向含间隙机构接触力的修正的库伦摩擦力计算模型,并分析了不同摩擦因数对机构动态特性的影响。李华杰等[10]针对含间隙机构的动力学特性建立了磨损计算模型,并选择含间隙曲柄滑块机构进行动力学仿真与实验。

基于以上研究成果,现建立考虑摩擦因数时,含关节间隙的双曲柄-曲柄滑块机构的插齿机主机构的多体动力学模型,并通过运动学分析研究同一关节上的不同间隙、不同位置关节间隙对滑块位移、滑块速度、滑块加速度等运动性能的影响。

1 含关节间隙的插齿机主传动机构建模

1.1 插齿机主传动机构选型

针对插齿机工作过程中对刀具的运动要求,其驱动机构可以采用多种连杆机构,例如,曲柄滑块机构、曲柄转动导杆-曲柄滑块机构、双曲柄-曲柄滑块机构等。曲柄滑块机构结构简单,但是没有急回特性,在高速工作时加速度产生的惯性力大,工件质量较差;双曲柄-曲柄滑块机构是将主动曲柄的匀速运动,转换为从动曲柄的变速运动,从而实现滑块特定的运动,具有急回特性、工作行程速度稳定的特点;曲柄转动导杆-曲柄滑块机构由两种机构组合而成,具有急回运动,但是在工作行程中,速度稳定性不如双曲柄-曲柄滑块机构。现选用双曲柄-曲柄滑块机构作为插齿机的主传动机构。

如图1所示,该多连杆机构由一个双曲柄机构和一个曲柄滑块机构串联而成。ABCD为双曲柄机构,DEF为曲柄滑块机构,其中,AB为原动曲柄,CD为从动曲柄,CD与DE固定连接,F为滑块。杆长分别用li(i=1,2,3,4,5,6)表示,CD与DE的固定夹角用θ表示。机构杆长参数是以滑块工作行程中,速度的平稳性作为优化目标,以急回特性和双曲柄存在条件为约束[11],优化设计所得。机构参数为l1=160 mm,l2=260 mm,l3=260 mm,l4=80 mm,l5=42 mm,l6=600 mm,θ=60°。机构将原动曲柄AB的匀速转动,转换为从动曲柄CD的变速运动,再通过曲柄滑块机构DEF的传动,最终转换为滑块F的具有特定运动性质的直线往复运动。

图1 插齿机主传动机构工作原理简图Fig.1 Working principle diagram of the gear shaping machine’s main transmission

1.2 含关节间隙的插齿机主传动机构多体动力学模型的建立

该双曲柄-曲柄滑块机构的多体动力学模型主要由刚体、约束、接触力和驱动组成。分析时,按照图1的坐标系进行建模,其中,曲柄AB的回转中心A作为坐标原点,x轴正向水平向右,y轴正向竖直向上;杆件的材料均为钢材。根据实际装配关系,给各个构件与构件之间、构件与机架之间添加相应的约束,在原动曲柄AB与机架的转动副上添加旋转驱动。

为了使所研究的关节间隙对机构的影响更符合实际,在建立含关节间隙的双曲柄-曲柄滑块机构的动力学模型时,利用碰撞接触模型,并考虑了摩擦因数,采用库仑摩擦模型。通过在两个相互接触的构件上分别设计有凸台和孔,通过凸台和孔的尺寸来保证构件关节上的间隙,碰撞接触参数为:刚度系数K=1.0×105N/mm;指数n=1.5;阻尼系数D=100 N·s/mm;切入深度δ=0.1 mm;摩擦模型中的参数为:静摩擦因数μs=0.15;动摩擦因数μd=0.1;静滑移速度vs=0.1 mm/s;动滑移速度vd=10 mm/s。

2 关节间隙对插齿机主传动机构运动特性的影响

2.1 理想机构运动分析

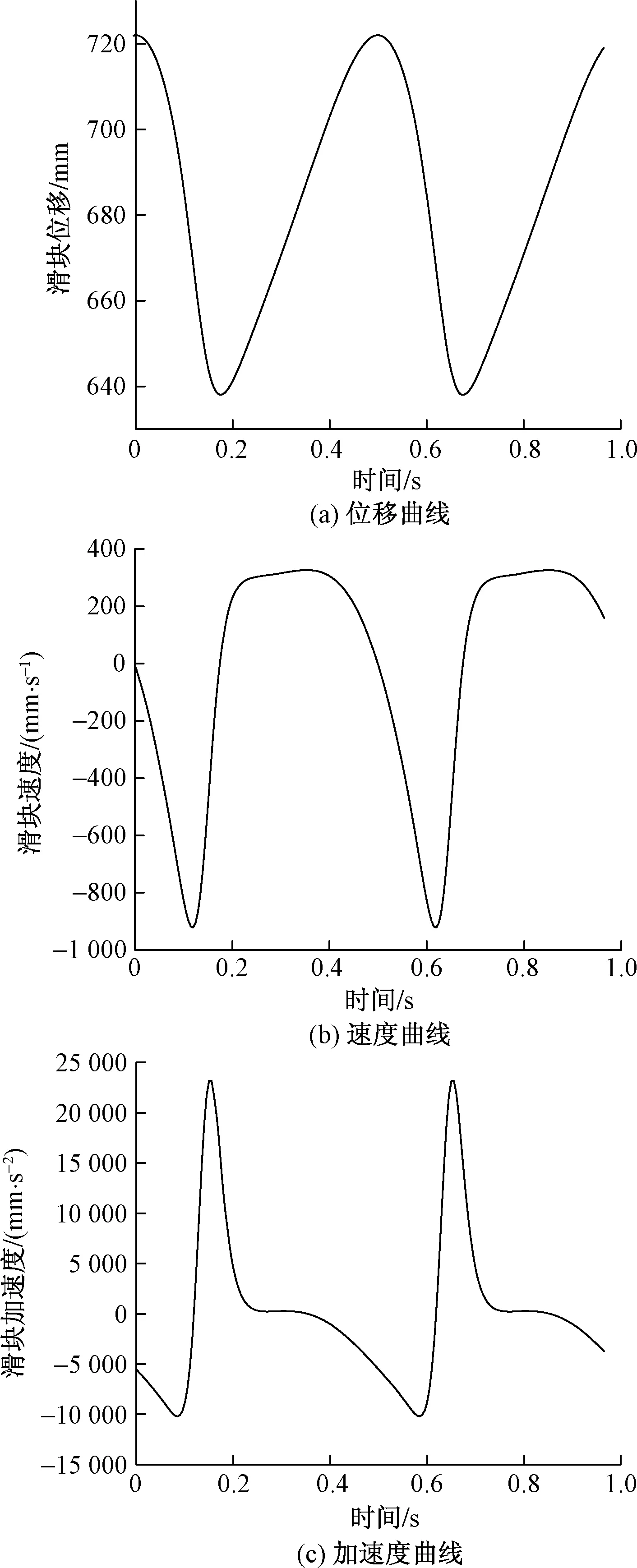

为了研究机构的实用性,对机构做了理想状态下的运动仿真,当曲柄的转速为120 r/min时,滑块的位移、速度、加速度随时间的变化曲线如图2所示。

图2 理想机构滑块位移、速度和加速度曲线Fig.2 The slider displacement, velocity and acceleration curve of the ideal mechanism

从图2(a)中可以看出,滑块的位移曲线的最大值为722.0 mm,最小为638.0 mm,则滑块的行程为84 mm。在机构的理论设计中,l5的长度为42 mm,而理论上滑块行程是构件l5长度的2倍,可见,仿真与与理论相符合。以t在0~0.5 s周期为例来分析,当t=0~0.175 s时,滑块下行,也即插齿刀具的回程阶段,当t=0.175~0.5 s时,滑块上行,即为插齿刀具的工作行程,可以看出机构具有明显的急回特性。

结合图2(a)、图2(b)及图2(c)可以看出,在插齿刀具的工作行程中,当t=0.23~0.41 s时,速度曲线趋于平缓,加速度小,对于插齿工艺来说,刀具在插齿过程中运行平稳,在这个时间段的节点上,滑块的位移对应的是649.43 mm和706.01 mm,也就是说,滑块在工作行程中,位移56 mm的过程中,速度趋于均匀,加速度小,刀具运行平稳,可以很好地进行插齿工作,即加工尺宽小于56 mm的齿轮时,能达到较好的加工效果。

2.2 C处关节间隙大小对机构运动的影响

在关节C处增加间隙,连杆BC上连接处设计凸台,在从动曲柄CD的连接处,设计有孔,凸台和孔的尺寸以保证间隙为准。设置此处间隙c分别为0.1、0.5、1.0 mm,按照前述的碰撞模型和摩擦模型的参数,针对理想机构和存在以上3种间隙的机构,做了运动仿真,图3(a)与图3(b)分别是滑块的位移曲线和速度曲线,图3(c)是滑块速度曲线的局部放大图。

图3 不同间隙时滑块的位移、速度曲线Fig.3 The slider displacement and velocity curves with different clearances

从图3中可以看出,如果在关节C处设置间隙,对滑块的位移不产生影响,但是不同的间隙对滑块的速度产生较大的影响。含有间隙的机构,在工作行程中,速度均在理想机构速度曲线的上下波动。c小,波动的幅度小,但是波动频率高,随着c的增加,滑块的速度波动幅度会越来越大,但是波动频率低。在回程阶段,随着c值的增加,速度在理想速度的上下波动越来越明显,而且随着c增加时,波动的次数会更少,当c=1.0 mm时,速度曲线显示出在滑块运行较长位移时,含间隙时的滑块速度曲线比理想机构滑块速度曲线滞后。

2.3 不同关节间隙对机构运动的影响

为了研究空间不同位置的关节间隙对机构运动的影响,分别在机构的B关节处、C关节处和E关节处附加了0.8 mm的间隙,按照同样的碰撞模型和摩擦模型分析了机构运动,滑块位移、速度及加速度曲线分别如图4(a)、图4(b)和图4(d)所示,图4(c)是滑块速度曲线的局部放大图。

图4 不同位置间隙时滑块位移、速度和加速度曲线Fig.4 The slider displacement, velocity and acceleration curves with different positions clearances

可以看出,如果在关节B处或者C处存在间隙,对滑块的位移没有影响,但是关节E处的间隙,会使得滑块上死点上移,下死点下移,从而使得滑块行程增加了1.6 mm。无论哪一处关节存在间隙,均会使得滑块的速度曲线在理想机构滑块速度曲线的上下波动。B、C、E处3种情况比较,在工作行程中,关节E含有间隙时,滑块速度在理想机构滑块速度上下波动幅度最大,波动频率小,滑块的加速度幅值最大,加速度绝对值的最大值为7.01×105mm/s2;关节C含有间隙时,滑块速度在理想机构滑块速度上下波动幅度最小,波动频率大,滑块的加速度幅值最小,加速度绝对值的最大值为1.93×105mm/s2;关节B处含有间隙时对滑块速度的影响情况位于E处和C处两种情况之间,滑块加速度的幅值位于E处和C处两种情况之间,加速度绝对值的最大值为4.82×105mm/s2。同时,关节E处含有间隙时,滑块回程时的最大速度会滞后,但数值会增加。

3 结论

分析了插齿机主传动系统动态特性对产品质量的影响,建立了含关节间隙的双曲柄-曲柄滑块机构的多体动力学模型,研究了不同大小的关节间隙、不同位置处关节间隙对机构动态特性的影响。结论如下。

(1)双曲柄-曲柄滑块机构具有较好的急回特性,在滑块工作行程中能够长时间提供较为一致的滑块速度,有利于减少工作行程中的惯性力,从而减少振动,提高插齿工件的质量,提高刀具寿命。

(2)关节C处的间隙,对滑块的位移曲线没有影响,但是滑块速度曲线会产生波动。随着间隙值的增加,速度曲线在理想机构速度曲线的上下波动幅度越大,波动频率低,相应的加速度幅值越大;反之,间隙越小,速度曲线波动幅值越小,波动频率高。

(3)关节B处、C处的间隙对滑块位移没有影响,但是E处的间隙会增加滑块行程;C处、B处、E处的间隙对滑块工作行程速度的影响波动幅值会依次增加,波动频率依次减小,加速度也依次增加,E处的间隙会降低滑块的最小速度。同时,关节E处间隙会使得滑块回程时的最大速度滞后,但数值会增加。

为了获得更加优良的插齿刀具运动性能,在设计与装配双曲柄-曲柄滑块机构时,应该考虑各处关节间隙对工作行程速度的影响,特别是要减小关节E处的间隙值,以便获取最优化的插齿速度和插齿质量。