铝酸钙水泥添加量对压裂支撑剂的影响

2021-04-13张梦真陆昕昱张国强郭利朋

张梦真 陆昕昱 尹 蕊 张国强 郭利朋

1)河南建筑材料研究设计院有限责任公司 河南郑州450002

2)中国中化集团有限公司创新与战略发展部 北京100031

3)洛阳赛罗帕陶瓷科技有限公司 河南洛阳471133

水力压裂技术是目前石油天然气工业普遍采用的油气井增产技术[1-3],压裂支撑剂则是该技术的关键基础材料之一。目前,烧结型陶粒压裂支撑剂几乎都是以高铝矾土为主要原料制成的。随着优质铝矾土资源的日益减少,须更多地采用中低品位铝矾土甚至一些工业固废,这会影响陶粒支撑剂的性能。为了保证支撑剂产品的性能,研究了添加软锰矿、白云石、铬铁矿、方解石、氟化钙、氧化锆、氧化铁等对压裂支撑剂性能的影响[4-9],但尚未见到以铝酸钙水泥作为压裂支撑剂添加剂的研究报道。鉴于此,研究了添加铝酸钙水泥(CA50)对压裂支撑剂性能、物相组成和显微结构的影响。

1 试验

1.1 原料

试验采用的主要原料为细度为325目(≤0.045 mm)的二级铝矾土和某企业产出的陶粒支撑剂废品细粉,以及铝酸钙水泥(CA50)。它们的化学组成见表1,其中陶粒支撑剂废品料粉中还含有1.58%(w)MnO2。

1.2 试样制备

按表2配料,倒入小型糖衣造粒机中,混合20 min后,均匀喷洒雾状水,使粉料逐渐团聚成粒。待粉料全部团聚成粒后,再维持造粒机旋转约30 min,以使试样颗粒更加密实且表面光洁。取出支撑剂颗粒,筛出0.35~0.42 mm(20~40目)的支撑剂颗粒作为试验样品。先在实验室自然环境中干燥2~3 h,再放至烘箱中干燥至含水率≤2%(w),然后置于厢式电炉中,升温至1 300℃保温1 h烧成,随炉冷却至常温后取出。

表1 试验原料的化学组成Table 1 Chemical composition of starting materials

表2 试样配比Table 2 Formulations of samples

1.3 性能检测

按照SY/T 5108—2014规定的检测方法检测烧成试样的体积密度、酸溶解度及69 MPa压力下的破碎率;考虑到仅加入1%(w)CA50的试样S1与空白样S0两者各项性能测定值差别不大,因此只对除试样S1以外的其他试样采用Empyrean型X射线衍射仪进行物相组成的半定量分析;采用ΣIGMA HD型场发射扫描电子显微镜对部分典型试样进行了SEM和EDS分析。

2 结果与讨论

2.1 CA50加入量对支撑剂物相组成的影响

除试样S1以外的各试样的XRD图谱和半定量分析结果分别见图1和表3。

图1 部分试样的XRD图谱Fig.1 XRD patterns of some samples

表3 试样的物相组成Table 3 Phase composition of samples

可以看出:各试样的组成矿物都是刚玉(α-Al2O3)、钙长石(CAS2)、铁铝钛酸盐(FeAlTiO5)和玻璃相;随着CA50加入量增加,试样中的刚玉相和铁铝钛酸盐相逐渐减少,钙长石相和玻璃相逐渐增多。令人意外的是,试样中没有检测到莫来石相的存在,这与其他一些类似研究的结果[5-8]不一致。众所周知,在“Al2O3-SiO2-杂质氧化物”多元系统中,高温下莫来石的形成机制是一个“成核-生长”过程。有研究表明[10],莫来石的形成机制主要取决于反应温度和起始原料的特征:较低温度(<1 650℃)下,莫来石的形成是一个在富SiO2基质中成核-生长的过程,其生长速率受Al2O3颗粒向非晶富SiO2基质中的溶解过程控制。在本试验中,由于试样的烧成温度较低,保温时间较短,因此形成的硅酸盐液相量较少(见表3),而且液相的黏度也不会太低,这些因素都直接影响了铝矾土的分解产物刚玉(α-Al2O3)向硅酸盐液相中的溶解速率;加之铝矾土原料的细度不是足够细,使得分解形成的α-Al2O3不能足够多地溶入硅酸盐液相中。另外,由于配合料组成中存在较多的CaO和R2O,它们在高温下还会阻碍莫来石的形成,并促使莫来石发生分解[11-12]。至于钙长石和FeAlTiO5固溶体的出现,则与配合料组成中含有较多的CaO和Fe2O3、TiO2有关。

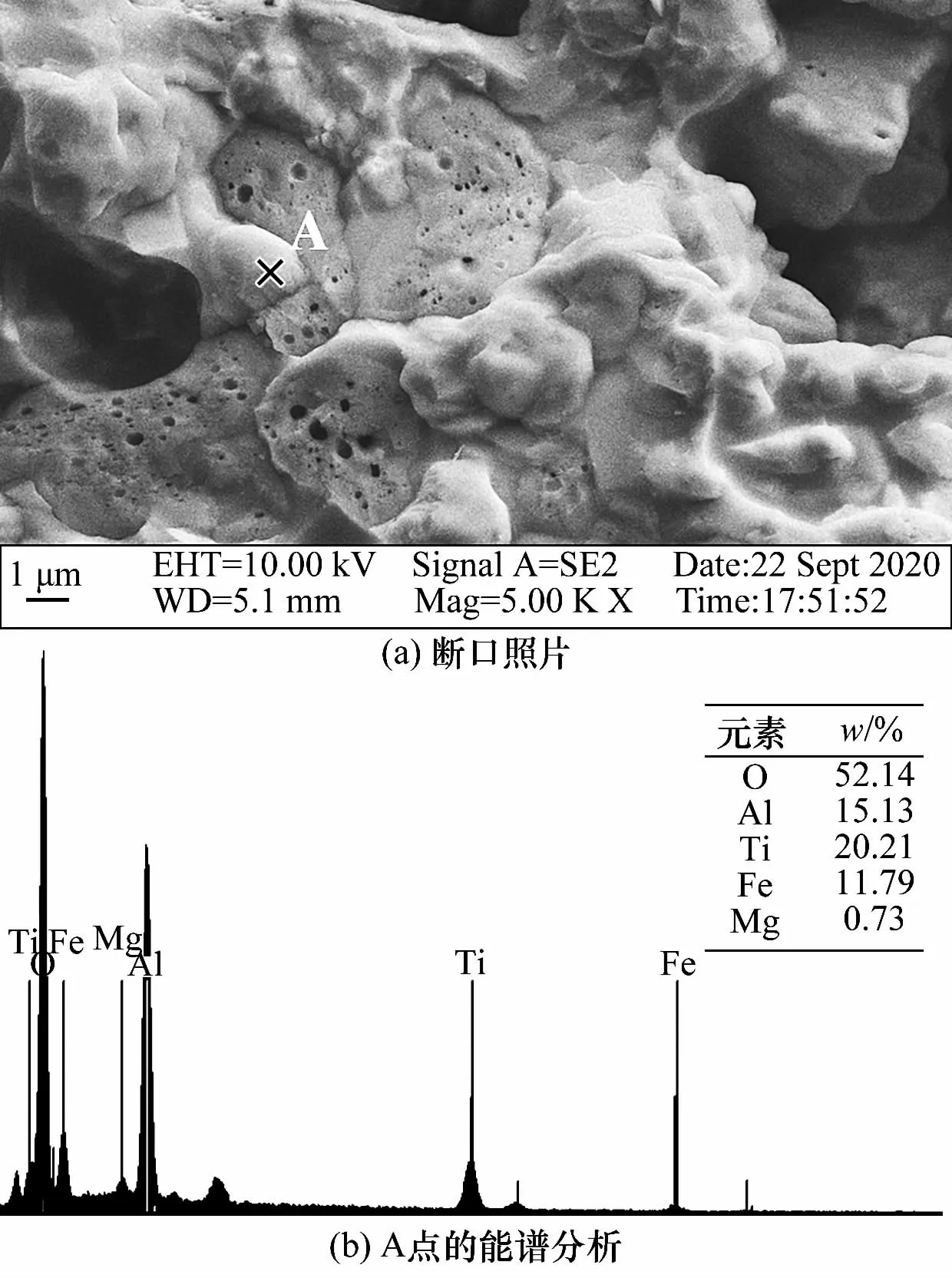

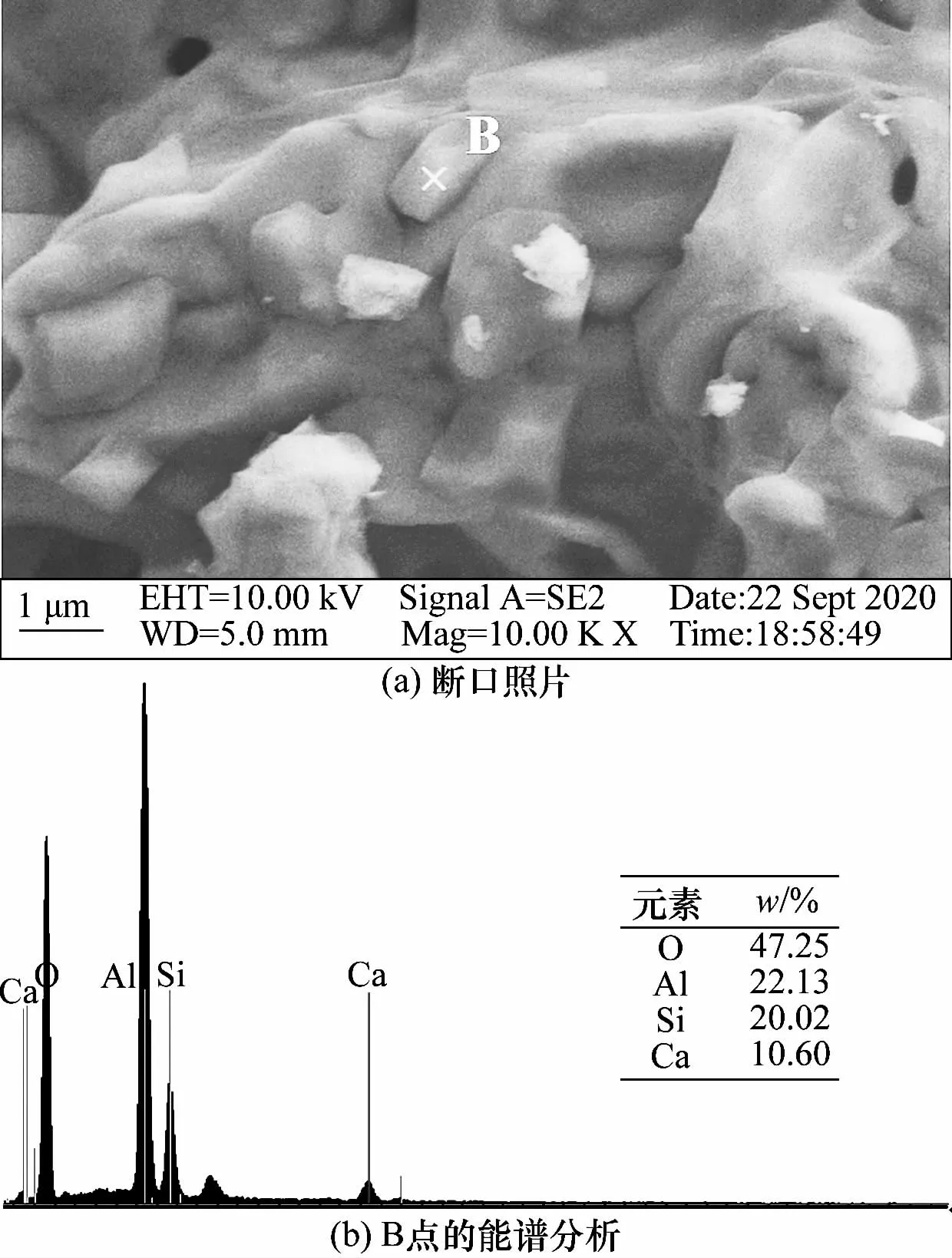

试样S0和S4断面的SEM照片及微区能谱分析结果分别见图2和图3。可以看出:在试样S0的刚玉相周围形成了一些突起状的FeAlTiO5固溶体,而在试样S4基质中生长出了相当多的板柱状钙长石。

图2 试样S0断口的SEM照片及A点的能谱分析Fig.2 SEM image of cross section and EDS spectrum of spot A in sample S0

2.2 CA50加入量对支撑剂性能的影响

2.2.1 体积密度

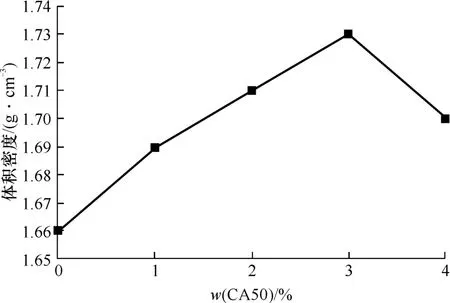

试样的体积密度随CA50加入量的变化见图4。由图4可见:试样的体积密度先是随着CA50加入量的增加而逐渐增大,至CA50加入量为3%(w)时达到最大值(1.73 g·cm-3);然后又减小至CA50加入量为4%(w)时的1.70 g·cm-3。

图3 试样S4断口的SEM照片及B点的能谱分析Fig.3 SEM image of cross section and EDS spectrum of spot B in sample S4

图4 试样的体积密度随CA50加入量的变化Fig.4 Bulk density of samples as a function of CA50 addition

试样的体积密度是由其烧结致密化程度(总气孔率)和物相组成共同决定的。随着CA50加入量的增加,试样在烧成过程中生成的液相增多(见表3),液相烧结作用增强,试样的烧后致密化程度提高。这从试样S0和S3的断面形貌(见图5)得到证实:试样S0的结构较为疏松,还存在相互连通的大孔洞;试样S3的致密度明显高于试样S0的。

由表3可知,烧成后试样中主要含有刚玉、铁铝钛酸盐固溶体、钙长石和玻璃相。其中,刚玉的密度为3.96~4.01 g·cm-3[12],钙长石的密度为2.74~2.76 g·cm-3[13]。铁铝钛酸盐固溶体是由异质同构体Fe2TiO5和Al2TiO5形成的连续固溶体,Fe3+占据了Al2TiO5中的Al3+晶格结点位置[14];钛酸铝的密度为3.70 g·cm-3[15],Fe的相对原子质量比Al的大,因此铁铝钛酸盐固溶体的密度很可能>3.70 g·cm-3。而试样中硅酸盐玻璃相的密度肯定小于上述三个晶相的。

图5 试样S0和S3断口的SEM照片Fig.5 SEM images of sample S0 and S3

从试样S0到试样S3,其体积密度逐渐增大可能是因为其烧结致密化程度的提高起了主导作用。而试样S4的体积密度比试样S3的小则可能是因为其物相组成中高密度的刚玉和铁铝钛酸盐减少,低密度的钙长石和玻璃相增多导致的体积密度减小效应超过了烧结致密化程度提高导致的体积密度增大效应。

2.2.2 破碎率

试样的破碎率随CA50加入量的变化见图6。

图6 试样破碎率随CA50加入量的变化Fig.6 Breakage ratio of samples as a function of CA50 addition

由图6可以看出:随着CA50加入量的增加,试样的破碎率先从试样S0的10.75%降低至试样S3的5.37%(SY/T 5108—2014要求小于9%);然后又从试样S3的5.37%增大至试样S4的10.32%。

试样的抗破碎能力是由其烧结致密化程度(总气孔率)和物相组成共同决定的。试样的烧结致密化程度高,总气孔少,固态实体物质多,其抗破碎能力就强;试样中高硬度高强度物相多,其抗破碎能力就强。就本试验试样中的物相而言,刚玉的强度最大,其常温抗折强度≥350 MPa[15-16],钙长石的常温抗折强度约为150 MPa[17],硅酸盐玻璃的常温抗折强度为80~150 MPa[18-19]。另外,已有研究结果表明[20],钛酸铝的常温抗折强度不足70 MPa,而且掺入Fe2O3的钛酸铝材料的强度大都不如纯钛酸铝的高,故可推断铁铝钛酸盐固溶体的室温抗折强度也应该<70 MPa。因此,本试验所得试样中各物相的强度大小排序是:刚玉>钙长石>玻璃相>铁铝钛酸盐。从试样S0到试样S3,其抗破碎能力增强可能是因为其烧结致密化程度提高起了主导作用;试样S4的抗破碎能力比试样S3的减弱,则可能是因为试样S4中的高强度相(刚玉)比试样S3的少,低强度相(钙长石、玻璃相和铁铝钛酸盐固溶体)总含量比试样S3的多(见表3),因此导致的抗破碎能力减弱效应超过了烧结致密化程度提高导致的抗破碎能力增强效应。

2.2.3 酸溶解度

试样酸溶解度随CA50加入量的变化见图7。

图7 试样的酸溶解度随CA50加入量的变化Fig.7 Acid solubility of samples as a function of CA50 addition

由图7可以看出:试样的酸溶解度随着CA50加入量的增加而逐渐增大。酸溶解度表征的是材料抵抗酸溶液侵蚀的能力。影响材料酸溶解度的因素主要是其化学组成、物相组成和组织结构。如果材料中含有较多的碱性氧化物及玻璃相,且组织结构疏松,则其抵抗酸溶液侵蚀的能力肯定较差[18]。在本试验条件下,酸溶液几乎只与支撑剂中处于晶界和晶体表面的玻璃相发生化学反应,对晶体物相几乎不会起作用。因此可以认为,随着CA50加入量的增加,支撑剂中的碱性氧化物CaO含量增加,高温下形成的玻璃相增多,试样的酸溶解度增大。

3 结论

(1)在本试验条件下,烧成试样中未检测到莫来石存在,主要由刚玉、铁铝钛酸盐固溶体(FeAlTiO5)、钙长石和玻璃相组成;且随着CA50加入量的增加,刚玉相和FeAlTiO5逐渐减少,钙长石相和玻璃相逐渐增多。

(2)随着CA50加入量的增加,烧成试样的体积密度呈先增大后减小的变化趋势,添加3%(w)的CA50时最大。烧成试样的破碎率呈先减小后增大的变化趋势,添加3%(w)CA50时最小。

(3)随着CA50加入量增加,烧成试样的酸溶解度逐渐增大,表明其抵抗酸溶液侵蚀的能力持续下降。