超声电机驱动的微夹持器的机械漂移机理研究

2021-04-13耿冉冉黄家才李佩娟

耿冉冉,黄家才,杨 雪,李佩娟

(南京工程学院工业中心、创新创业学院, 江苏 南京 211167)

近几十年来,随着微纳科技在微机械加工、生物医学工程、光学工程等领域的不断发展,利用微操作机器人帮助人类探索研究微观世界成为可能.微夹持器作为机器人技术和微纳技术相结合的产物,是近年来国内外学者研究的热点[1-3].直线超声电机是20世纪80年代初发展起来的一种利用压电陶瓷的逆压电效应驱动定子超声振动的新型电机[4-5],具有结构简单、响应速度快、不受电磁干扰等优点,它能直接输出直线运动和推力,具有良好的控制性能.因此,直线超声电机作为微夹持器的驱动元件,可使微夹持器具有更多优势[6].

在利用由直线超声电机驱动的微夹持器进行抓取操作时,发现在电机关断、微夹持器停止运行后的一段时间内,其操作末端的位置发生了改变,没有停留在刚停止驱动时的位置处,产生了漂移,这种机械漂移现象影响了微夹持器的定位精度,增加了控制难度,降低了微夹持器的实用性.

机械漂移会引起定位误差,严重影响各种设备的精度[7-9].美国的SUTTER公司研发了一款由压电陶瓷驱动的多自由度微操作平台,能够实现细胞膜片钳试验和微注射等功能,然而在室温状态下,该操作平台的输出端会在运行停止后的1小时内继续移动10 nm.近年来,精密运动机构的机械漂移问题受到越来越广泛的关注,对机械漂移机理的分析和误差补偿方法作了大量研究.文献[10-11]分别分析了MEMS陀螺仪的周期漂移误差和随机漂移补偿;文献[12]研究了具有刚性运动对称性的相对平衡机械系统的稳定性和漂移理论;文献[13]研究了一种在原子力显微镜中测量和补偿悬臂梁与样品表面之间漂移的新方法.

本文将微夹持器系统的机械漂移因素分为直线超声电机驱动平台带来的漂移和传动机构所造成的机械漂移,分别分析其漂移产生的机理,提出控制方法.

1 直线超声电机的机械漂移

1.1 漂移机理分析

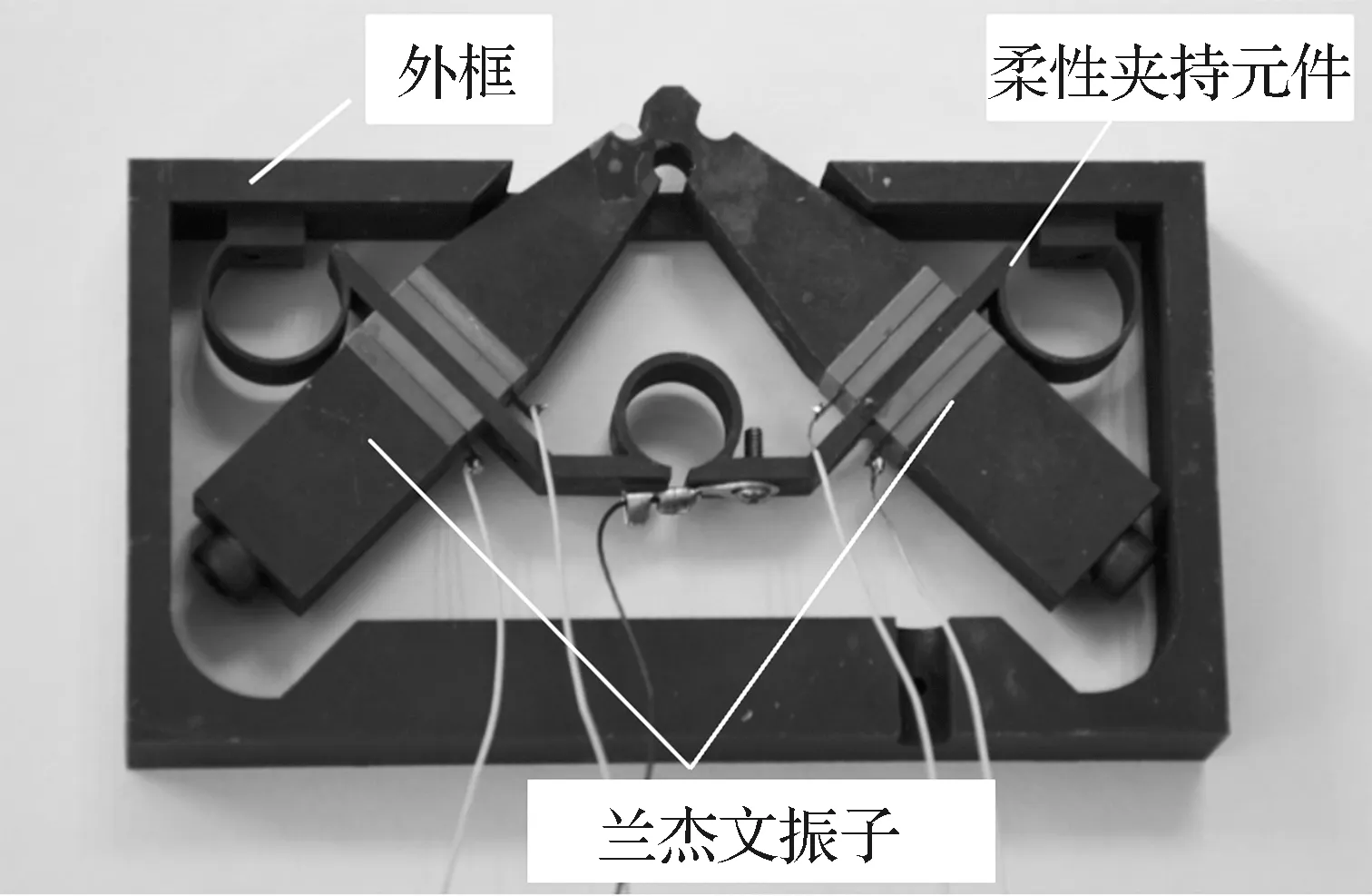

在正常情况下,当直线超声电机断电时,由于定子和导轨之间的预压力,导轨本应锁定且不动,但试验表明,电机停止运行后,导轨会在一段时间内漂移一定距离[14],该距离即为机械漂移量.本文所述的微夹持器通过V型直线超声电机驱动,电机定子结构如图1所示,主要包括2个兰杰文振子、柔性夹持元件和外框.柔性夹持元件的设计不但消除了传统电机存在的间隙和摩擦,而且简化了电机定子的加工和装配,提高了电机的输出速度和效率,使电机运行更加稳定;然而,柔性夹持元件的刚度相对较小,对其施加预压力后产生的应变相对较大.在直线超声电机运行过程中,定子在柔性夹持元件和直线导轨的法向力、切向力作用下,处于动态平衡状态,当电机断电后,定子本应由于预压力的作用,只存在法向接触力,达到断电自锁的效果,不会发生切向方向的位移,然而长时间过后,金属在室温下有可能会发生蠕变,同时,柔性夹持元件也会存在变形恢复力,导致定子受到额外的切向力作用,打破该方向上的力平衡,使定子与导轨之间产生微小移动.

图1 柔性夹持的V型直线超声电机定子

1.2 力学模型

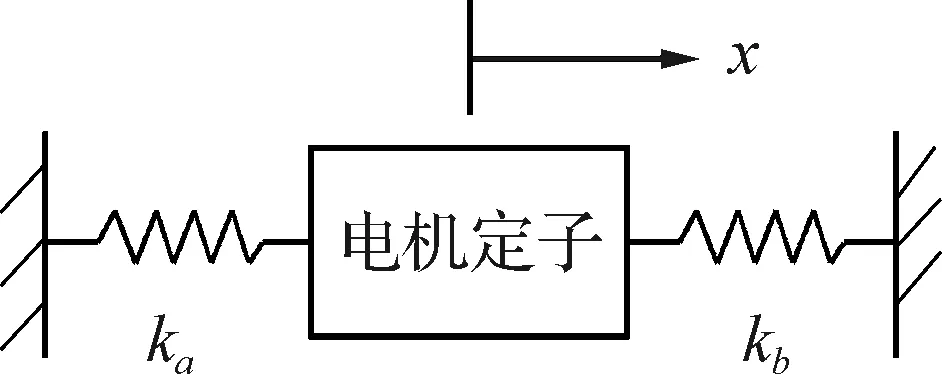

通过上述分析,电机关断后柔性夹持件对电机定子的作用力变化是产生机械漂移现象的主要原因.由于预压力的作用,定子在法向方向始终保持平衡,不会发生位移,机械漂移只存在于导轨运动方向(定子切向方向),因此,建立力学模型时只需考虑电机定子的切向力.柔性夹持件刚度较小,可将其简化为弹性结构,而电机定子刚度较大,在分析中只考虑其位置变化,不考虑其自身变形,可视为刚体,将其简化为1个刚性质量块,简化后的定子机械漂移力学模型如图2所示,电机定子左右两端分别通过弹性结构与外框相连组成1个单自由度弹簧-质量块系统,x表示电机定子的切向运动方向,电机定子在切向上受弹性结构弹性力以及与导轨接触产生的摩擦力作用.

图2 电机定子的物理模型

假设在电机运行前左右2个弹性结构的切向刚度分别为ka、kb.在电机运行过程中,定子与导轨之间的驱动摩擦力会通过定子传递到左右两边的弹性结构,此时弹性结构的受压形变量分别为Δxa、Δxb,由力的平衡原理可得出:

kaΔxa=kbΔxb=F

(1)

(2)

由式(2)得到机械漂移量为:

(3)

将式(1)带入式(3)可得:

(4)

为了更直观表达结构刚度与机械偏移量之间的关系,定义左右2个弹性结构的刚度衰减率分别为:

则机械漂移量可表达为:

(5)

式中,F为力,常量.

由该模型可以得出:当wa=wb时,漂移量为0;当左右两边弹性结构的刚度趋于无穷大时,漂移量趋于0.导致电机出现机械漂移现象的主要原因是由于左右两边弹性结构的刚度衰减率不同而造成它们的刚度在变形前或者变形后不完全相等.根据上述分析,本研究提出了两种抑制电机机械漂移的方法:1) 保证左右两边柔性夹持件的高度一致性使得其刚度衰减率完全相等;2) 采用切向刚度足够大的夹持元件,进而可以忽略两边结构不对称差异的影响.

1.3 试验分析

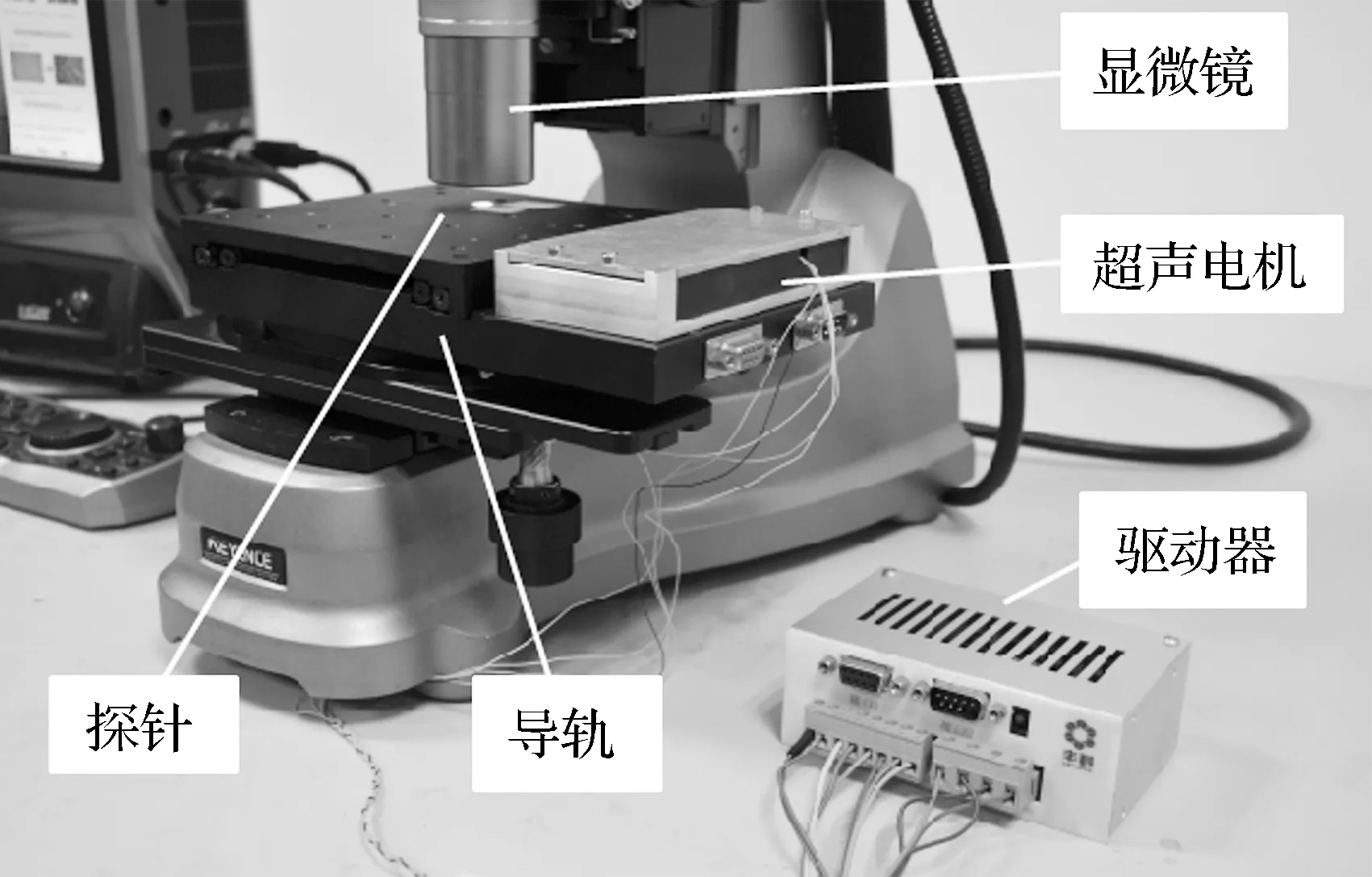

在实际工程应用中,由于材质、加工以及装配等因素的影响,很难保证左右两边柔性夹持件的一致性,上述抑制电机机械漂移的方法1)目前仅适用于理论分析.因此,本研究通过方法2)来验证模型的准确性以及控制方法的有效性.为此,采用切向刚度远远大于圆弧形柔性夹持元件的直梁型夹持元件,设计并装配一种如图3所示的直梁型夹持直线超声电机.

图3 直梁型夹持直线超声电机

对圆弧形柔性夹持直线超声电机以及该直梁型夹持直线超声电机分别进行机械漂移试验,试验装置如图4所示,将探针固定在电机的直线导轨上,然后驱动电机运行至任意位置,电机关断后用显微镜测量探针尖端处的位移量,即导轨的机械漂移量.重复上述试验取平均值,圆弧形柔性夹持电机的10次试验的平均机械漂移量为2.8 μm,而直梁型夹持电机的平均机械漂移量只有0.04 μm.试验结果表明,只需将电机定子一边的夹持元件换为刚度较大的直梁型夹持件(另一边可以不考虑),探针尖端的机械漂移量可以下降为原夹持件时的1.4%,由此,电机输出端造成的机械漂移问题得到明显缓解.

图4 电机机械漂移试验装置

2 微夹持器机构的机械漂移

2.1 微夹持器主体结构

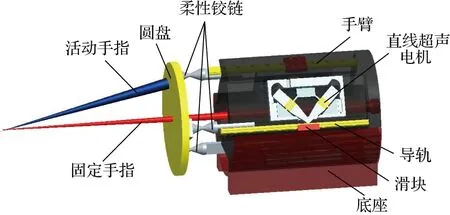

微夹持器主体结构示意图如图5所示[16],按其工作状态分为固定部分和运动部分.固定部分主要包括手臂、固定手指和直线超声电机定子;运动部分包括电机动子(导轨)、圆盘、活动手指.

图5 微夹持器的主体结构示意图

为避免出现传统传动机构中存在的摩擦磨损、间隙、传动误差等问题,采用柔性铰链将导轨与圆盘连接.通过分别驱动三部直线超声电机可实现圆盘的翻转和平移,进而驱动固定在圆盘上的手指进行微操作.

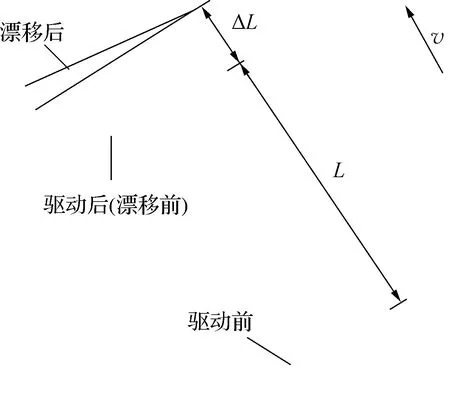

由于微夹持器传动机构中使用了用于高精度定位的柔性铰链,微夹持器的自身机构也会出现机械漂移现象.微夹持器操作末端机械漂移量的示意图如图6所示,微夹持器停止运动后,其操作末端在一段时间内的最终位置偏离其停止时的最初位置的距离,称为微夹持器的机械漂移量.图6中的虚线部分表示操作末端驱动前以及驱动刚停止时的位置,两位置之间的距离为L,驱动速度为v;实线部分为发生机械漂移达到稳定状态后操作末端的位置,操作末端发生机械漂移前后的距离ΔL即为机械漂移量.微夹持器操作末端漂移量方向的示意图如图7所示,本文将在直线超声电机驱动平台关断后,当操作末端继续沿着驱行方向微幅移动时定义为正方向漂移,沿驱动方向反向继续微幅移动定义为反向漂移.

图6 机械漂移量示意图

图7 机械漂移方向示意图

将微夹持器的机械漂移率定义为:操作末端的机械漂移量ΔL与驱动距离L之间的比值即为机械漂移率,以正向机械漂移为例,其机械漂移率可表达为:η=ΔL/L×100%.

2.2 不同时刻的机械漂移量

为研究微夹持器系统的机械漂移规律,通过试验观测记录多组不同时刻下操作末端的机械漂移量,表1为操作末端通过直线超声电机驱动到达某一位置后,在不同时间内的机械漂移量.结果表明,操作末端会在短时间内产生较明显的机械漂移,随后漂移速度逐渐减缓,30 min后机械漂移现象消失.

表1 不同时间内的机械漂移量

由表1可得,微夹持器的操作末端在停止运行后,其机械漂移量数值随时间的推移而不断增大,30 min内的总漂移量为2.14 μm,而仅在1 min之内的漂移量为1.67 μm,在总漂移量中占比78.0%.测得的前5 min漂移量为2.11 μm,占总漂移量的98.6%,说明操作末端在停止运行后最初几分钟内的机械漂移速度最快.此外,微夹持器的实际夹取操作过程通常在5 min之内可以完成,可以忽略后25 min的机械漂移量.

2.3 机械漂移在位移轨迹上的分段研究

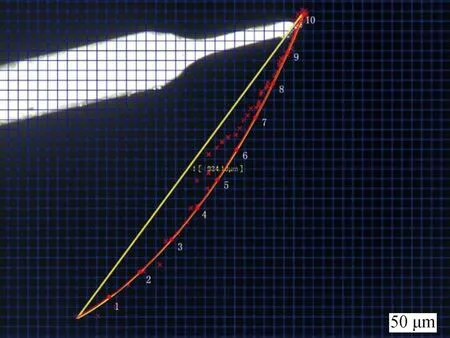

由于传动部件(柔性铰链)的刚度非线性特点,操作末端的机械漂移情况在微夹持器的输出位移轨迹不同位置处也各不相同.为此,将微夹持器的操作末端由初始位置到最大驱动位置的轨迹平均分为10段,每段长度为130 μm,如图8所示,分段点依次编为1—10号.其中,操作末端的初始位置为圆盘没有发生转动时的最初位置.

图8 位移轨迹上的分段图

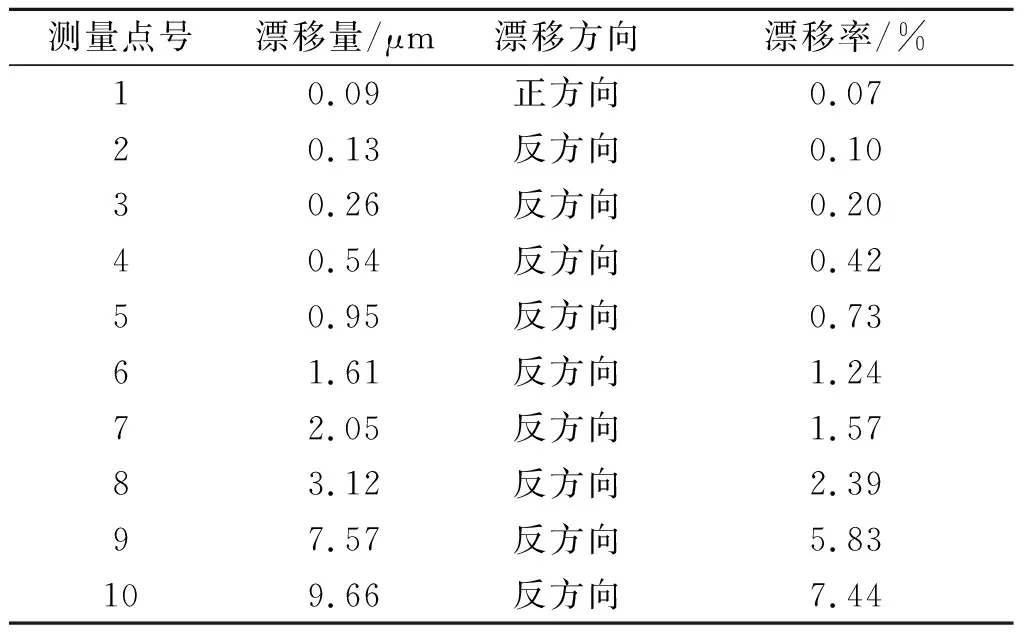

驱动微夹持器使其操作末端到达图8中各测量点位置,分别记录操作末端运动到测量点5 min后的机械漂移量、机械漂移方向,并计算机械漂移率.为保证试验具有一般性,各测量点分别重复10次上述试验,取平均值后得到10个测量点的各项机械漂移数据如表2所示.

表2 10个测量点的机械漂移数据

由表2的数据可以看出,从第1个测量点到第10个测量点,微夹持器操作末端的机械漂移量由0.09 μm逐渐增大到9.67 μm,机械漂移率也由0.07%逐渐增大到7.44%.在第9个测量点和第10个测量点,即操作末端位移轨迹的端点附近,其机械漂移量和机械漂移率均比其它测量点明显大很多.在微夹持器的传动机构中,导致机械漂移的主要部件为柔性铰链.微夹持器的末端执行器在由直线超声电机驱动产生运动的过程中,根据其传动方式,必然会使柔性铰链发生弯曲变形,而柔性铰链这种弹性构件在变形后会产生反方向的变形恢复力,也就是抵抗变形的力,所以在停止直线超声电机驱动后,即使电机定子与导轨之间有预压力的锁紧作用,但是在柔性铰链的变形恢复力作用下,微夹持器的操作末端仍然会产生与其运动方向相反的微小位移;另外,柔性铰链的变形恢复力随着本身弯曲变形的增大而增大,因此操作末端的位置与初始位置的距离越远,即达到操作末端运动轨迹的末端处附近时,其机械漂移量就越大.

针对10个测量点中只有在第1个测量点处出现正方向漂移、其余各测量点处均为反方向漂移的现象,继续进行漂移方向的试验研究.经反复试验观察得出,只有第1个测量点有50%的机率发生正向漂移现象,其余测量点始终为反向漂移,且第1个测量点漂移率很小,可能是操作末端的振动导致.

综合以上试验结果分析,在利用微夹持器进行夹取操作时,应避免在末端执行器位移轨迹的两端附近处进行操作.此外,在装配微夹持器过程中,其操作末端的初始位置为三个柔性铰链均没有发生弯曲变形的状态,此时要注意柔性铰链的两个端面与电机的直线导轨、圆盘之间的连接是垂直且无缝隙的.微夹持器的装配误差会对构件之间产生多余的约束力,不但会影响机构的运动精度,而且会使得操作末端产生更大的机械漂移量.因此,要保证微夹持器的安装精度,尽量减小机械漂移对微夹持器操作系统的不利影响.

3 结语

针对微夹持器操作末端出现的机械漂移问题,本文进行了深入的理论分析和试验研究.根据直线超声电机产生机械漂移现象的力学分析,将柔性夹持等效为弹性元件建立了电机定子的力学模型,分析了电机停止运行后产生机械漂移的机理,得知切向刚度越大的夹持件对电机产生的机械漂移量越小,设计并加工了刚度较大的直梁型夹持直线超声电机,试验表明这种夹持结构能够有效抑制电机的机械漂移量;针对微夹持器机构出现的机械漂移问题进行了试验研究,研究表明,微夹持器停止驱动后机械漂移主要集中在前5 min,分别测量了微夹持器的输出位移轨迹上10个等分点处的机械漂移量,得到在位移轨迹不同位置处的机械漂移规律,提出抑制微夹持器系统机械漂移量的控制方法,对微夹持器的实际应用提供了指导.