H级多轴燃气-蒸汽联合循环机组主汽、再热系统管道设计

2021-04-13梁其锋柳治民

梁其锋 柳治民

(华电福新广州能源有限公司,广东 广州 511300)

0 前言

广东某燃气冷热电三联供工程按2×670MW级燃气-蒸汽联合循环供热机组建设。主机采用2套H级一拖一双轴布置的燃气蒸汽联合循环供热机组,每套机组配1台燃气轮机、1台余热锅炉和1台抽凝式汽轮机,其中燃机和汽机各单独配置1台发电机。燃机采用西门子公司生产的SGT5-8000H型燃气轮机,余热锅炉为东方菱日有限公司生产的MHDB-SGT5/8000H-Q1型三压再热、无补燃、自然循环、卧式余热锅炉,汽机为西门子公司生产的SST5-5000三压、再热、抽凝式、高中压合缸、水平一侧排汽汽轮机。

主蒸汽及再热蒸汽系统的压降是一项重要的性能考核指标。合理优化主蒸汽及再热蒸汽系统的规格及压降,对于H级多轴燃气联合循环机组余热锅炉和汽机的设计和运行都有极为重要的意义。对主汽管道、再热系统管道设计参数的选取、管道材质的选择等内容进行论证,并通过综合技术经济比较,优化出H级多轴燃气联合循环机组最合理的主汽管道、再热系统管道规格。并通过性能试验验收核实,其设计的合理性及优越性[1-3]。

1 主汽管道、再热系统管道设计及经济性优化

H级多轴燃气-蒸汽联合循环机组采用布雷顿-朗肯联合循环原理的联合循环,设计需要根据西门子汽机厂家汽机设计最大额定参数和现场的土建布置实际情况进行设计,为了保证主汽、再热管系的安全性,设计参数的选择应兼顾供热、纯凝等各个工况。

1.1 主汽管道、再热系统管道设计

主蒸汽管道的设计压力为主汽门进口处设计压力的105%(主汽门入口处设计压力为汽轮机额定进汽压力的105%),设计温度取过热器出口蒸汽最高工作温度,并考虑过热器出口至主气门进口温降3 ℃,及5 ℃温度偏差。

再热热段管道的设计压力取用汽轮机调节气门全开工况热平衡中对应汽机缸体排汽压力的1.15倍,设计温度取再热器出口蒸汽最高工作温度,并考虑再热器出口至中联阀进口温降3 ℃,及5 ℃温度偏差。

该工程为供热机组,机组在纯凝运行工况和供热工况时,高压缸排汽压力和再热器出口蒸汽最高工作温度因运行工况的不同而差异很大,因此,该工程再热热段管道的设计参数按纯凝运行工况和供热工况分别取值。

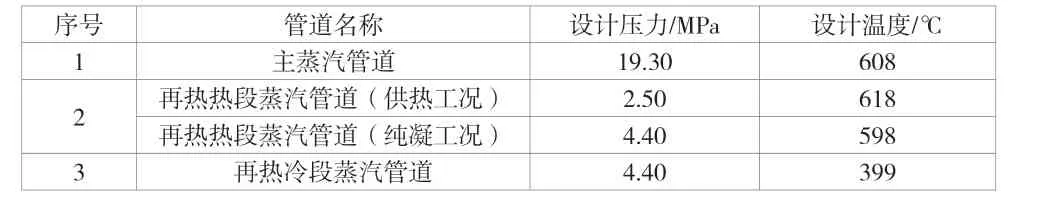

该工程主蒸汽管道、再热热段蒸汽管道和再热冷段蒸汽管道的设计参数见表1。

表1 设计参数表

该工程主蒸汽管道、再热热段蒸汽管道和再热冷段蒸汽管道的设计参数,主汽管道设计压力、温度为19.30 MPa、608 ℃,再热热段蒸汽管道设计压力、温度为4.4 MPa、618 ℃,再热冷段蒸汽管道设计压力、温度为4.4 MPa、399 ℃。由于土建布局较早,考虑整体设计的经济性,主汽、再热系统管道的长度(管道布置的几何参数见表2)设计基本可以确定[2]。

表2 管道布置的几何参数

该工程的主汽和热再热段的设计温度为608 ℃和618 ℃,因此主汽和热再材质的选择参照火电超超临界机组的材质,主蒸汽管道和再热蒸汽管道的材质选用A335P92,对于再热冷段蒸汽管道,该工程再热冷段管道设计参数为399 ℃& 4.4 MPa,管道的材质可以考虑选用ASTM A672 B70 CL32直缝电熔焊管、20G无缝钢管、12Cr1MoVG无缝钢管等。再热冷段的管径规格为DN700和DN600,无缝钢管的制造和加工完全能实现,因此,可以不考虑采用ASTM A672 B70 CL32直缝电熔焊管。A672 B70 CL32直缝电熔焊管为进口材质,采购周期长,单位价格高。12Cr1MoVG,20G材质均可在国内采购,且为无缝钢管,采购周期短,单位价格A672 B70 CL32>12Cr1MoVG>20G;如果采用20G无缝钢管,与采用12Cr1MoVG无缝钢管相比,在同等外径的情况下,壁厚比采用12Cr1MoVG无缝钢管的壁厚厚约4 mm~6 mm,导致管道和管件的重量和初投资、支吊架的重量和初投资、土建的初投资会增加;同时壁厚的增加使得管系刚度增加,对汽轮机,锅炉接口的推力也会随之增大,不利于安全运行;另外,也不满足后续机组安装吹管时高参数要求。在考虑价格、可靠性及采购时长3个方面因素后选择12Cr1MoVG作为设计管材。

该工程主蒸汽管道、再热热段管道、再热冷段管道通过改变介质流速,分别提出了3种不同管径规格的方案。由于设计参数及管道布置确定情况下,不同规格管径的流速及压损计算结果见表3(主汽、再热系统管道阻力计算表)[1-3]。

表3 主汽、再热系统管道阻力计算表

根据以往的燃机工程运行经验,主汽管道压降宜小于主汽门额定进汽压力的3.5%;再热热段管道压降宜小于高压缸排汽压力的2.5%,再热热段管道压降宜小于高压缸排汽压力的1.5%。表3中可以看出3种方案都满足现在设计的需要。

对3种方案进行强度设计计算,主蒸汽、再热热段蒸汽和再热冷段蒸汽管道各不同规格方案的强度计算结果见表4(主汽、再热系统管道强度计算表)[4-7]。

表4 主汽、再热系统管道强度计算表

3种方案中选择任一方案都适合该工程选择,为了选出最经济的设计方案需要比较主蒸汽及再热蒸汽系统不同管径规格投资及压降方案的经济性。

1.2 主汽、再热系统管道经济性优化

经济性比较的原则是以西门子实际运行经验估算的单位压降的经济效益数值为根据,在总压降不超标的前提下,比较主蒸汽及再热蒸汽系统不同管径规格投资及压降方案的经济性。具体考虑的经济因素有以下4点:1) 主蒸汽及再热蒸汽系统进口管道的初投资费用(含支吊架材料费用)。2) 主蒸汽及再热蒸汽系统管道的安装费用。3) 主蒸汽及再热蒸汽系统管道的保温材料费用。4) 累计20年因压降引起发电量减少而产生的成本。此数值根据由西门子所提供的单位压降的经济效益数值计算,是技术经济性比较的基础资料。

经济性比较费用取值:1) 管材管件费用。主蒸汽管道A335 P92管材、支吊架及管件复合单价81132元/t(RMB);再热热段管道A335 P92管材、支吊架及管件复合单价92171元/t(RMB);再热冷段管道12Cr1MoVG管材、支吊架及管件复合单价34089元/t(RMB)。2) 安装费用。主蒸汽管道安装费用32117元/t(RMB);再热热段管道安装费用33514元/t(RMB);再热冷段管道安装费用15275元/t(RMB)。3) 保温保护层材料费用。保温材料费用680 元/m3(RMB);保护材料费用25 元/m2(RMB)。4) 压降引起发电量减少而产生的成本(燃机发电上网电价0.715 元/kW·h年发电小时数为5640 h、20年、贷款利率4.9%)。

从省煤器进口到汽轮机进口的过热蒸汽系统的压降每降低0.1 MPa时,联合循环可多发16 kW电量。再热系统压降每降低0.1 MPa时,联合循环可多发60 kW电量。

通过综合计算,将管材管件费用、安装费用、保温保护层材料费用加总,并考虑累计20年因压降引起发电量减少而产生的成本,则各管径规格下经济性见表5。优化推荐的方案2再热热段管道,再热冷段管道的规格,不但压降能满足要求,而且经济性最好;主蒸汽管道中方案二的经济性能并不是最好,方案3及方案2的经济性比较接近,但是考虑到方案3,流速过快,并不利于机组的安全运行,综合考虑选择方案2比较适合机组。因此选择方案2作为该项目的优选设计。

表5 主汽、再热系统管道综合经济性计算表

2 主汽、再热系统管道运行检验及性能试验

第一套和第二套机组顺利投产后,机组进入调峰商运阶段,机组运行方式为协调投入,AGC投入,一次调频投入,pss投入,燃机随调度指令调节总负荷,汽机压控模式(即跟随状态:调门全开),旁路全关。主汽、再热冷段及再热热段在当前负荷下为最高流速。

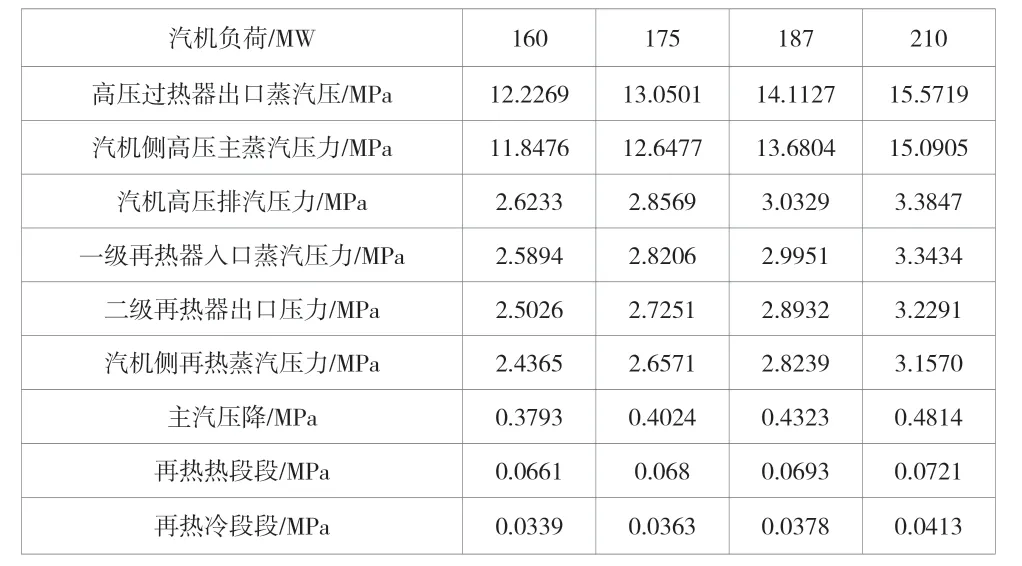

由于试验过程中机组负荷由调度控制,试验数据并不在同一天,采集数据中不同日期的环境温度不同,抽汽量,导致机组总出力一样情况下,汽机出力并不一样。试验的参数情况见表6。

表6 不同汽机负荷下主汽、再热管道压力

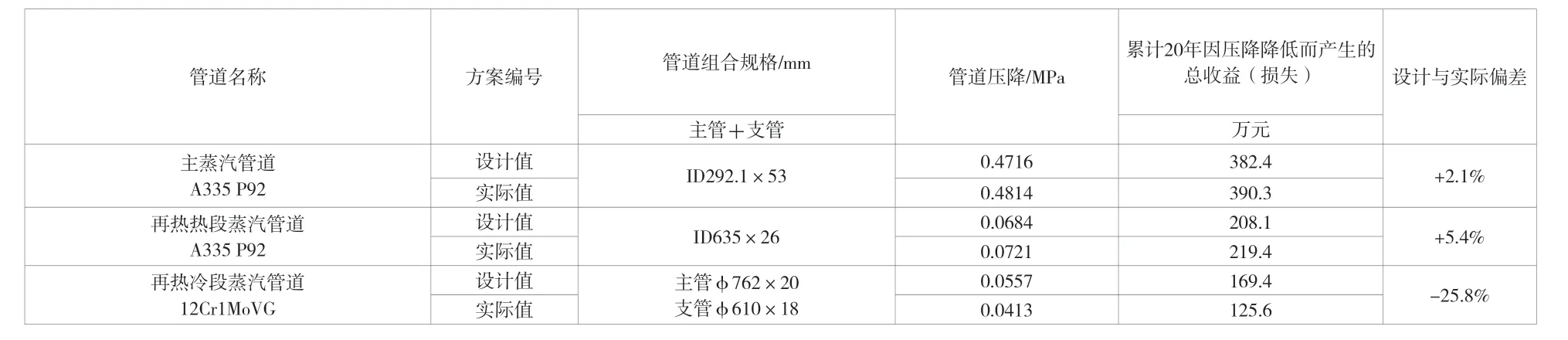

试验汽机负荷在210 MW时,为当前环境温度下抽凝机组最大出力(50 t抽汽)。对设计值进行和实际值性能数据对比,见表7。

表7 设计值和实际值性能数据对比

根据以上数据可以看出,主蒸汽管道及再热热段蒸汽管道设计值与实际值变差在合理范围内,并且实际压损比设计值大;但是再热冷段蒸汽管道,实际压损比设计值小,该项目达到设计值的偏差范围内。

在额定工况下,主蒸汽管道的压降为0.4814 MPa,为汽轮机额定进汽压力(16.5 MPa)的2.9%;再热冷段管道的压降为0.0413 MPa,再热热段蒸汽管道的压降为0.0721 MPa,分别为汽轮机高压缸排汽压力(3.82 MPa)的1.08%、1.88%;均满足与燃气轮机厂设计的主汽3.5%的压降,再热系统(除再热器外)4%的压降的要求。

从省煤器进口到汽轮机进口的过热蒸汽系统的压降每降低0.1 MPa时,联合循环每小时可多发16 kW电量。再热系统压降每降低0.1 MPa时,联合循环每小时可多发60 kW电量。

单台机组20年综合收益约654万元,2台双投20年综合收益约1308万元。

3 结语

综上所述,对主汽管道、再热系统管道设计参数的选取、管道材质的选择等内容进行论证,并通过综合技术经济比较,优化出H级多轴燃气联合循环机组最合理的主汽管道、再热系统管道规格,通过实施运行后性能试验,验证管道优化设计的的经济性及优越性。

国内第一台H级多轴燃气-蒸汽联合循环机组主汽、再热系统管道设计研究的方法及结果可以为以后H级多轴燃气-蒸汽联合循环机组主汽、再热系统管道设计进行指导。