基于高瓦斯矿井采空区防灭火技术研究

2021-04-13张玉明

魏 华 张玉明

(陕西彬长胡家河矿业有限公司,陕西 咸阳 713602)

0 引言

高瓦斯矿井具有一定的特殊性,在抽放高浓度瓦斯时受漏风等因素的影响, 可能造成工作面隅角瓦斯积累,并遭遇采空区浮煤自燃情况,一旦引燃瓦斯将引发严重事故。 目前可以采用的防灭火技术较多,但为保证开采作业的安全性和高效性,需要掌握煤体自燃发火规律,结合矿井作业情况制订科学防灭火技术方案,有效降低事故发生概率,为煤矿开采提供有力技术支撑。

1 工程概况

某煤矿综采工作面走向长610 m,倾斜长206 m,采高2.2 m。 在南西和北西方向,工作面分别紧邻回风大巷和采空区,下层无采掘活动,上层存在两个采空区。沿着北西向南东方向,煤层厚度有所增加,总体维持稳定,平均倾角为11°。尽管开采结构简单,但靠近煤层底板位置存在矸石层,瓦斯含量达到9.46 m3/t。 位于采区西翼的煤层采用炮采工艺,布置一条进风巷和两条回风巷,实施负压通风,采空区存在隐蔽火区,曾经因出现明火封闭。

综上所述,在工作面开采期间,采空区处于瓦斯和自燃条件共存状态,造成煤层开采风险较大,需要采用防灭火技术科学处理自燃和瓦斯引燃问题。

2 采空区防灭火技术分析

2.1 技术方案

在负压作用下,风流通过采空区裂隙在通道内迅速扩散,将造成立体风流运移问题发生,导致漏风加剧。 在适宜供氧条件下,采空区浮煤自燃的可能性有所增加,产生的热量导致煤体温度提升,引发漏风通道两端温差和高差增加[1]。在慢速涡流作用下,热量对流交换加剧,引发内外煤体升温,加剧浮煤氧化和自燃,给灭火带来较大困难。 而高瓦斯矿井采空区发生自燃情况,将引发瓦斯燃烧乃至爆炸,造成安全事故。为防治上述问题发生,首先应在工作面覆岩裂隙带布置高位钻孔,完成采空区瓦斯高效率抽放。 钻孔内负压较高,能够促进瓦斯气体排放,减少回风隅角瓦斯涌出量。 在工作面开采期间,钻孔终端将沿着冒落带方向移动,瓦斯浓度低,明显受漏风风流影响。 为避免资源浪费或引发流场紊乱,钻进冒落带后采用液态二氧化碳压注孔,利用二氧化碳理化特性吸附和覆盖采空区浮煤[2]。 发生吸热反应,可以降低煤体温度。 发生气化后,二氧化碳将成为“空气墙”,减少工作面瓦斯流入。 在抽放瓦斯时,瓦斯容易向滞留带移动,在采空区深部积聚,影响抽放效率。 针对隅角需通过埋管加强瓦斯抽放,借助三通与采空区埋管连接,高效抽采瓦斯。 与此同时,需要加强有害气体监测,发现超标注入氮气实施置换, 确保有害气体含量不超安全阈值,并保证采空区氧气含量在5%以内,达到防灭火目标。

2.2 自燃防治

在采空区浮煤自燃问题防治上,通过监控可以确认来源本煤层瓦斯占比55%左右,来自下伏煤层占比约31%,其余来自上覆采空区。 工作面绝对瓦斯涌出量达到30 m3/min,计划排风11.3 m3/min,其余瓦斯需要通过高位钻孔和隅角埋管方式抽放。 在回采期,采空区自燃带划分为窒息带、 氧化升温带和散热带,需要使氧化升温带范围比散热带小, 降低自燃发生概率。 在采空区温度和气体监测方面,需要在工作面布置束管监测系统,每间隔10 个回采面液压支架布置1个测点,用于分析气体组成成分和空气温度,为自燃预防提供可靠数据。 结合工程实际情况可知,甲烷平均达到9%,氧气达到12%左右。 受抽放操作影响,采空区风流速分布引发了自燃带范围变化,造成深部出现强漏风。 为加强漏风控制,需要调节漏风风阻和漏风量,对工作面隅角进行充填封堵,通过增强风阻改变漏风流场分布,减小氧化自燃带范围,降低氧气含量。按照每隔15 m 距离进行一次充填堵漏,做到两端巷道处理,能够将氧气含量降低至9%左右,能够降低采空区发生自燃的风险。 采用隅角埋管方式抽放瓦斯,需要在距离工作面50 m 位置布置抽放管口,提高瓦斯抽放效率。 为加强漏风控制,需要在距离首个抽放口2 m 位置布置1 m 厚密闭墙, 然后每隔10 m 布置一道,达到高效抽采效果。 从瓦斯浓度监测效果来看, 抽放后隅角位置回风流瓦斯浓度降低78.7%,工作面下降至0.1%,能够降低瓦斯灾害发生概率。

2.3 注氮防火

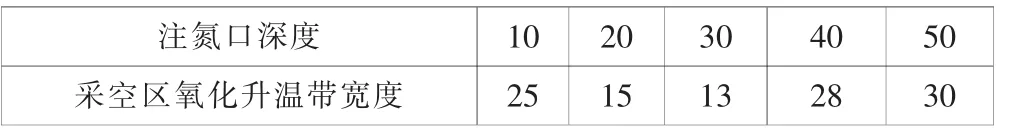

采用注氮方式防火, 能够实现采空区空间惰化,使煤炭和氧气接触被冲淡,避免煤炭自燃发火。 通过注氮提高采空区压力,能够阻碍周围有毒有害气体通过裂隙进入采空区,同时有效稀释漏风,能够取得较好防火效果。 在工程施工实践中,结合采空区氧化升温带范围变化情况可知,如上表1 所示,在注氮口深度从30 m 提升至40 m 时,带宽增加15 m,深度提升至50 m 后带宽有所减小。 在注氮口深度达到25 m时,采空区氧化升温带范围最小,能够取得较好惰化效果。在实践操作中,需要采用埋管注氮方式,在采空区沿着进风顺槽方向埋设70 mm 钢管与注氮主管路连接,在管口进入氧化带后打开阀门注氮。 放管口位于进风侧, 距离工作面25~30 m, 出口可以承受0.2MPa 的注氮压力。 在注氮期间,需要加强漏风情况分析,漏风强度提升应将注氮口向深部移动,改善注氮效果,确保采空区气体分布状态良好[3]。因为随着采空区氧化升温带分布变化, 在注氮有效半径固定为25 m、释放口间距为50 m 的情况下,需要通过调整注氮位置和间距确保氮气充满需惰化区域。 将氮气连续、稳定注入采空区,为取得良好置换效果,应使液氮与瓦斯抽出量比值维持在1~1.2 之间,实际注氮时间每天约4.93 h, 强度需要达到600m3/h, 结合实测数据, 利用三通节点连接500 mm 长支管释放氮气,可以避免管道被煤矸石堵塞。 加强束管监测,发现一氧化碳浓度超标且温度升高,需及时注氮,通过漏风使氮气均匀扩散,直至氧化带氧气浓度在10%以下可以停止注氮。

表1 注氮口深度与采空区氧化升温带宽度关系(m)

2.4 灭火措施

在加强采空区防火技术运用的同时,需要做好灭火准备。在上回风巷敷设注浆管路,根据监测得到的气体变化情况关注泥浆或凝胶等防火材料,能够起到封堵裂隙、惰化遗煤等多种效果,避免采空区自燃给周围煤层开采带来影响,保证工作面作业安全。采取该技术,需要在上风巷布设观测孔,发现一氧化碳气体应加强火灾预判,及时补打注浆孔。采用凝胶材料灭火,使用粉末状高分子材料与水接触反应得到冻胶状物质,机械强度接近零,但能够通过凝结成固体将周围裂隙填满,将浮煤与表面氧气隔绝,起到阻燃作用。凝胶主成分为水,反应时可以吸收煤体前期氧化释放的热量,达到降温灭火的效果。按照每隔5 个液压支架预留埋设1 根高压胶管,在回采作业每推进3m 时注胶一次,能够有效隔绝遗煤自燃情形。 按照200∶1 的配比,应先注入水,然后注入胶体,形成的胶体隔离墙位于液压支架后部。如果注入水时周围温度已经超出1000℃,胶体将发生气化,立刻封堵漏风通道,减少空气内的氧气含量。 合理搭配凝胶,能够利用胶体和水的作用包裹煤炭,同时产生隔绝氧气和降温效果。 相较于其他灭火技术,应用该技术具有较高安全性,并且不会给环境带来污染。 从防灭火技术总体应用效果来看, 采空区氧气含量始终不超5%,杜绝了煤炭自燃问题的发生,保证了回采作业安全。

3 结语

在高瓦斯矿井回采作业期间,采空区容易发生煤炭自燃问题,未能有效防治将诱发瓦斯灾害,给人员生命安全带来较大威胁。 应用防灭火技术,应结合工程实际情况采取多种防控措施,从瓦斯抽放、漏风控制、注氮防火等多个角度着手,全面降低火灾、爆炸事故的发生概率, 在保证人员健康与安全的基础上,为煤矿的可持续发展提供保障。