压水堆装卸料机调试中的典型问题分析

2021-04-13叶阳春

袁 巍 李 均 叶阳春 周 洋

(中国核电工程有限公司,北京 100840)

0 引言

装卸料机是反应堆厂房停堆换料过程中的关键设备,用于在堆芯和转运装置承载器处操作和转运燃料组件。 在装卸料机的各项设计技术指标中,定位精度和回转精度是最为重要的两项与定位相关的技术参数, 直接影响设备操作燃料组件的精度和可靠性。而影响这两项技术指标的设备结构即为装卸料机起升导向系统,包括固定套筒、伸缩套筒、回转机构、塔架等部件。 回转机构安装在小车台架上,固定套筒上法兰与回转机构相连,塔架下法兰与固定套筒上法兰连接,塔架上部起升机构通过钢丝绳连接伸缩套筒上部动滑轮, 而伸缩套筒在固定套筒内部进行起升运动;固定套筒壁上的导向轮结构可为伸缩套筒提供起升运动的导向[1,2]。

上述的几大部件构成了装卸料机的起升导向系统,而该系统的制造、安装、调试各环节均可能影响装卸料机的回转精度及伸缩套筒起升平稳性。本文将结合实际工程的安装调试案例,分析装卸料机调试中的典型问题并提出相应的解决措施。

1 装卸料机调试中的典型问题

1.1 回转精度调试问题

在装卸料机的设计技术参数中,回转精度的要求为2 mm,具体含义为把抓具降到反应堆上部位置,把装有针的实验装置固定在抓具的控制套筒上,使针尖与抓具圆柱体同心, 把抓具提升到下部慢速区位置,将一张纸放置在抓具下方 (约为燃料组件上部标高处)。 处于0°位置,抓具下降并在纸上刺孔,在90°、180°、270°上重复这种操作,在纸上得到4 个小孔,这4 个小孔须在边长为2 mm×2 mm 正方形内。 图1 为厂内回转精度扎针试验。

在实际工程调试过程中,回转精度试验存在调试数值偏差较大、调试周期长等问题。 在海南昌江一期工程、华龙一号首堆等工程的装卸料机现场安装调试阶段,回转精度的调试历经数周,影响整机调试工作进度。 因此在每次现场调试工作中,回转精度试验几乎成了制约装卸料机调试试验的瓶颈,是装卸料机调试中的最典型问题。

图1 厂内回转精度试验

1.2 伸缩套筒起升过程的碰撞问题

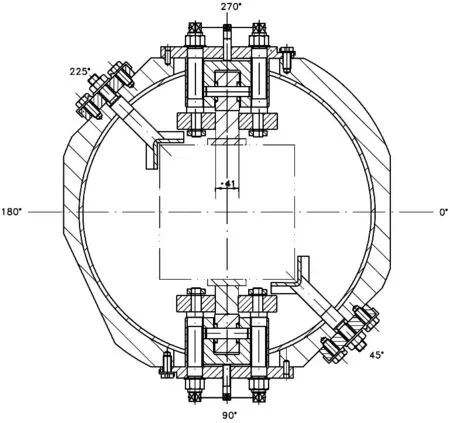

伸缩套筒依靠固定套筒完成起升运动的导向,如图2 所示。 以海南项目装卸料机为例,伸缩套筒在升降过程中需要依靠6 组导向轮导向,当伸缩套筒处于不同标高位置时,所接触的导向轮组数也不相同。 当伸缩套筒处于最下部标高时,上部导轨只接触底部的2 组导向轮; 而当伸缩套筒处于带载上部极限位置时, 其下部导轨与固定套筒内的上部3 组导向轮接触。 在操作燃料组件升降的过程中,导轨端部需要多次进出导向轮。

图3 固定套筒导向轮截面

从图3 可见,固定套筒的每组导向轮为相对方向成对安装,在导轨两个侧面及径向端面均设计有导向轮。 在设计文件中,要求固定套筒上的伸缩套筒导向轮在预装时应检查6 组导向轮形成的在垂直方向(0~180°之间相对位置)有效间隙不小于41 mm。 然而在实际工程调试过程中,该间隙值经常要调至2~3 mm,原因是固定套筒、塔架、伸缩套筒这一系列起升导向相关部件的制造、装配均存在累计误差,若将间隙值调整过小,则会发生伸缩套筒与固定套筒导向轮的碰撞,该碰撞主要发生在伸缩套筒导轨在运动过程中进入某组导向轮时。

上述的导轨与导向轮的碰撞发生往往与伸缩套筒的运动姿态倾斜相关,且与回转精度的调整关系密切,因此需要将回转精度调整与伸缩套筒运动姿态问题联系起来进行分析,找出影响以上两个问题的关键因素。

2 典型问题影响因素分析

本节将结合海南昌江一期工程装卸料机在厂内调试阶段出现的上述典型问题,分析影响伸缩套筒运行平稳性及回转精度调试的主要因素。

2.1 问题描述

当调整完回转精度后, 发现装卸料机伸缩套筒与导向轮发生存在碰撞的现象, 当时的导向轮间隙已调节至最大,但碰撞现象仍然存在。 在检测伸缩套筒、固定套筒铅垂度后,又对固定套筒法兰上、下表面平面度进行修整后尺寸复测数据,结合复测数据,分析伸缩套筒导轨、导向轮部件及固定套筒对问题的影响。

2.2 伸缩套筒导轨的影响因素

依据伸缩套筒导轨的测量数据及伸缩套筒自由悬挂状态的铅垂度测量数据来分析。

2.2.1 轨道直线度

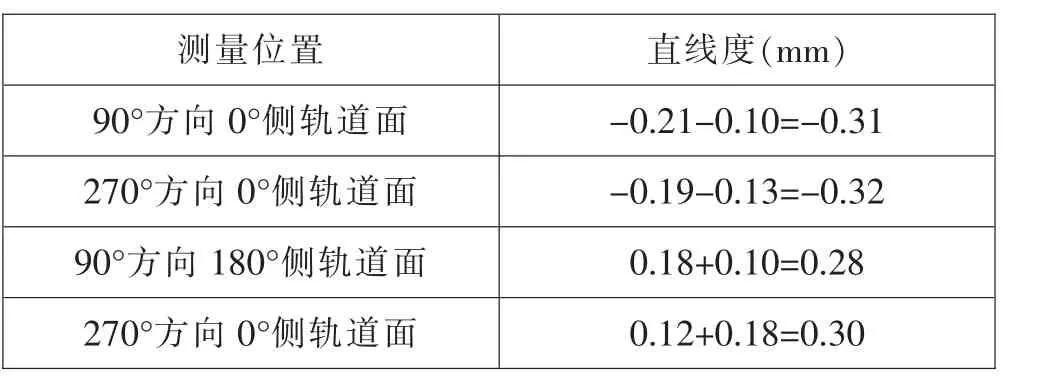

根据表1 数据,可见直线度满足要求,可排除轨道直线度的影响。

表1 伸缩套筒导轨直线度

2.2.2 轨道对称度

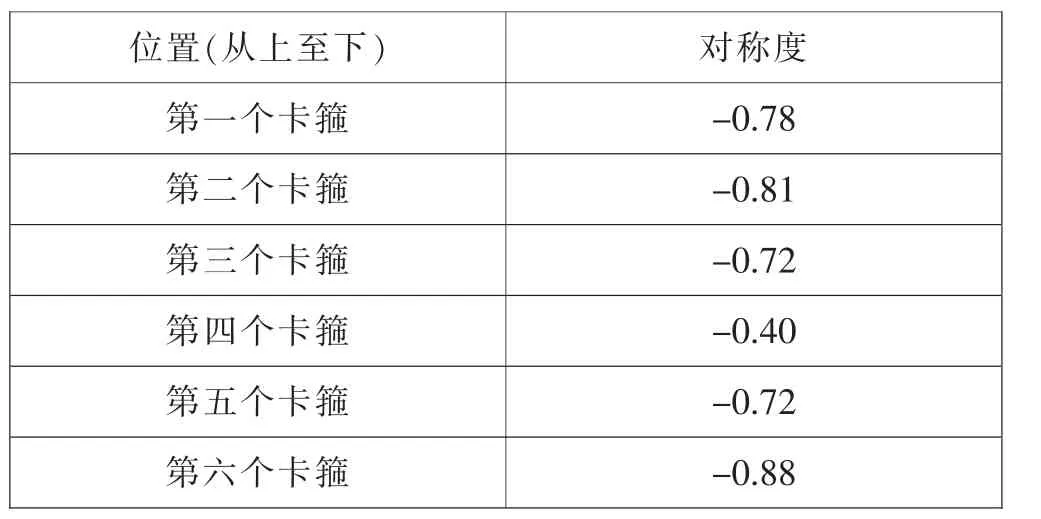

根据表2 数据, 可见测量数值满足设计要求,可排除轨道对称度的影响。

2.2.3 轨道悬挂自由悬挂状态的垂直度

0°侧轨道面与180°侧轨道面垂直度只有在8500 mm 标高位置(接近下限位)才具备测量条件,在该位置通过现场调整和测量,垂直度满足要求。

综合以上数据分析,基本可以排除伸缩套筒导轨的影响因素。 那么发生碰撞的原因在于伸缩套筒的6组导向轮从上至下形成的导向通道间隙不满足要求,导向轮通道存在问题。 共涉及两个部件:导向轮组部件和固定套筒部件。

表2 伸缩套筒导轨对称度

2.3 导向轮的影响因素

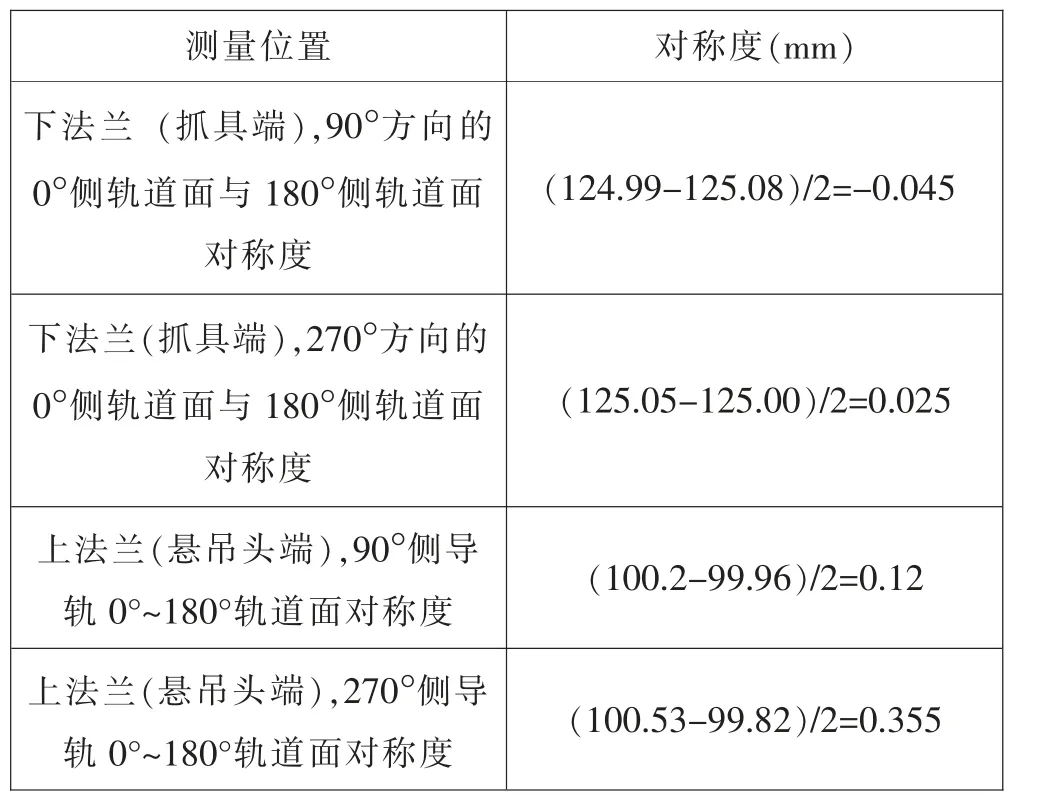

在厂内调试期间, 曾对每组导向轮的0°和180°两个轮子之间的间距测量。 测量示意图如图4 所示。

其中最小间隙的那组导向轮其间隙值为43.12 mm,最大间隙的那组导向轮其间隙值为43.43 mm, 还是大于伸缩套筒导轨的厚度40 mm。

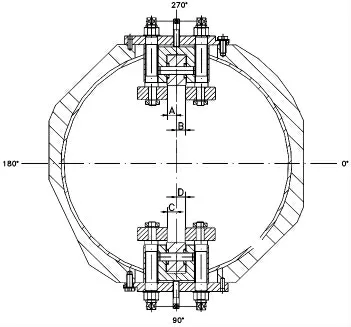

综上,基本可排除某一单个导向轮组部件的影响因素, 所以可认为对于固定套筒上的两侧共12 个导向轮组部件形成通道的间隙成为影响伸缩套筒导轨能否上下顺畅运行的关键因素。导向轮间隙测量示意图如图5 所示。 两侧共12 个导向轮组部件形成通道的间隙不是由A+B 的值决定, 也不是由C+D 的值决定, 而是由A+D 的值与B+C 的值之间最小的那个值决定的。

图4 测量示意图

图5 导向轮间隙测量示意图

2.4 固定套筒的影响因素

由于单个的导向轮组部件均安装在固定套筒卡箍加工面上的螺纹孔上,因此,固定套筒各层卡箍上安装导向轮组的螺纹孔的相对位置直接决定了导向轮组形成通道的间隙。

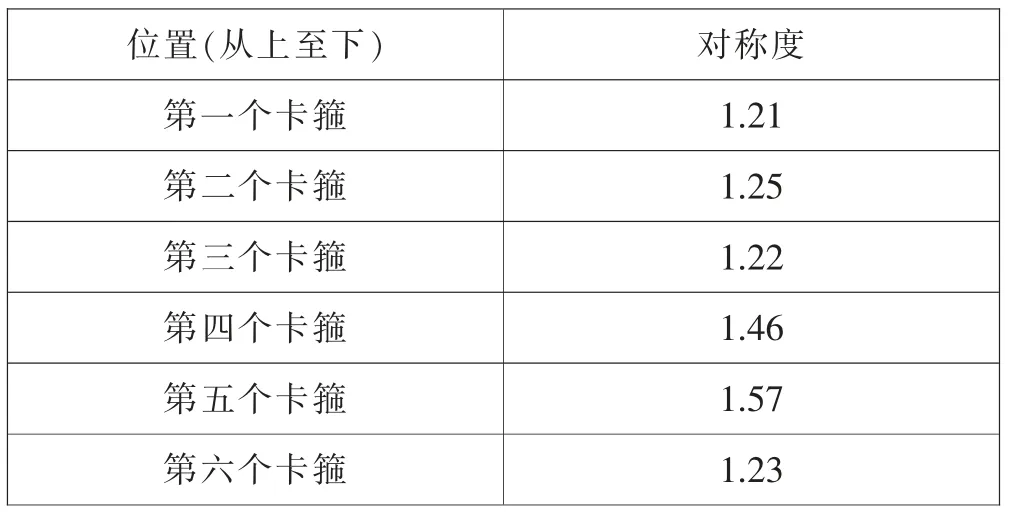

经过对各组导向轮的间隙测量后, 发现对于0°~180°方向从上至下4 列单排导向轮架安装螺纹孔均基本在同一直线上,因此对于单独任意一排导向轮而言,在固定套筒调整铅垂后,从上之下的铅垂通道是可以保证的,这点曾通过从上往下吊每排导向轮的铅垂线测试,也基本证明了单排导向轮在固定套筒调整铅垂的情况下,其上下共6 个导轮均调整偏心至最大状态时,导轮边缘是能保证同一铅垂线向下的。 可见对于单排导向轮从上至下的铅垂线是没有问题的,但通过分析对称度,发现问题在于4 列导向轮形成的有效空间是存在问题的。 表3、表4 即为两个位置上的对称度测量数据。

表3 固定套筒270°方向卡箍上安装导向轮架的螺纹孔关于中心轴线的对称度

表4 固定套筒90 度方向卡箍上安装导向轮架的螺纹孔关于中心轴线的对称度

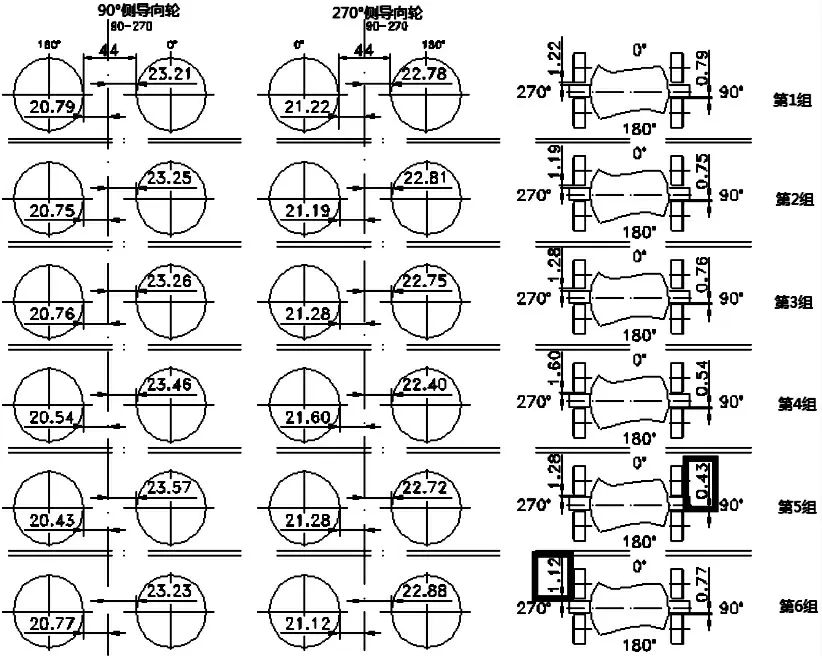

数据分析如图6 所示。

(1)经调整固定套筒铅垂度1 mm 内;

(2)从图6 得到:

270°侧最小间隙为0°侧导向轮:1.12 mm;(第6 组);

90°侧最小间隙为180°侧导向轮:0.43 mm;(第5 组);

(3)叠加考虑伸缩套筒直线度:

90°方向0°侧轨道面直线度-0.31 mm;

270°方向0°侧轨道面直线度为-0.32 mm;

90°方向180°侧轨道面直线度为0.28 mm;

270°方向0°侧轨道面直线度为0.30 mm;

图6 四列导向轮形成的有效通道数据

(4)伸缩套筒对称度偏差较小,暂不计影响;

(5)叠加考虑每个导向轮组部件自身公差:

在测量每组导向轮中0°和180°两个轮子之间的间距时发现,该间隙均出现负偏差,小于理论值的44 mm,其中间隙最小的那组导向轮其间隙值为43.12 mm, 间隙最大的那组导向轮其间隙值为43.43 mm。

综合以上叠加公差, 导向轮有效通道很紧张,导致导向轮间隙几乎是不可调,所以采取诸多调试手段效果均不理想, 可见固定套筒90°侧卡箍加工面与270°侧卡箍加工面的方位与法兰定位孔的正90°~270°方位存在扭转,导致的导向轮通道有效间隙过小是伸缩套筒导轨与导向轮碰撞的根本原因。施工图设计中在0°~180°方向上导向轮与伸缩套筒导轨之间可调的最大间隙为4 mm, 扭转已导致导向轮形成的通道变窄,可调的间隙基本没有了,因此无论采取何种调整措施, 碰撞现象无法靠调整导向轮间隙来解决。在实际工程中, 最终依靠改变导向轮架的安装孔形式,并根据实际情况增大间隙解决问题。

3 回转精度及伸缩套筒垂直方向运动调试

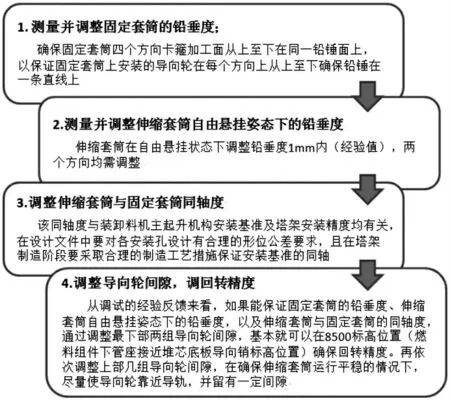

根据上文的因素分析并结合实际调试经验,装卸料机回转精度及伸缩套筒垂直方向运动的主要调试思路为如图7 所示。

从目前已建工程装卸料机的调试情况来看,若固定套筒、伸缩套筒、起升塔架的制造装配精度得到保证,后期的调试情况会较为乐观,按照图7 所示的调试方法就能够顺利完成回转及起升运行调试,否则就需要逐步按如下步骤去检查调整:

图7 起升运动及回转精度的主要调试思路

图8 进一步调试检查步骤

4 结语

装卸料机在安装调试阶段出现的典型问题包括:

(1)回转精度调试困难,偏差较大;

(2)伸缩套筒升降过程与导向轮发生碰撞干涉。

结合工程实例,分析了影响伸缩套筒运行平稳性及回转精度调试的主要因素包括:

(1)伸缩套筒导轨直线度、对称度等加工精度;

(2)导向轮加工精度;

(3)固定套筒导向轮安装面与轴线的位置精度。

根据以上因素并结合实际调试经验,指出装卸料机伸缩套筒运行及回转精度调试的主要方法包括:

(1)测量并调整固定套筒的铅垂度;

(2)测量并调整伸缩套筒自由悬挂姿态下的铅垂度;

(3)调整伸缩套筒与固定套筒同轴度;

(4)调整导向轮间隙,调回转精度;

(5)按照检查铅垂度、平衡系统、塔架及回转机构水平度的方法排查问题出处。