基于行星排的新型纯电动商用车变速箱技术研究

2021-04-12阎备战王纪福赵光瑞吴胜涛

阎备战, 王纪福, 吴 东, 赵光瑞, 吴胜涛

(1.郑州宇通客车股份有限公司, 河南 郑州 450016; 2.天津中德传动有限公司, 天津 301600)

0 引言

变速箱作为汽车动力系统的主要总成, 主要作用是通过传动比的变化, 扩大动力系统到驱动轮的转矩与转速范围,或设置动力输出轴用于动力输出,因此其通常为单输入单输出,或单输入双输出[1]。

本文结合国家重点研发计划新能源汽车重点专项,研发了一种基于变速箱+行星排耦合的双电机驱动系统构型,其关键总成是一种双输入双输出的新型变速箱。可实现一种动力平台满足行驶与作业两种使用需求。

1 新构型变速箱的结构原理

中重型商用车的变速箱,输入端连接动力装置,输出端连接传动轴再通过主减速器和半轴驱动车轮行驶。

作业类车辆的变速箱带有动力输出轴用于驱动作业装置。 因此一般变速箱的动力传递路径为单输入单输出或单输入双输出。 作业类车辆为保证行驶与作业的解耦,还需要另外加装一套动力用于驱动作业装置。

传统动力商用车采用内燃机为动力装置, 由于转速和转矩范围较小, 需要用多挡变速箱调整车辆的驱动力和车速,以满足复杂的使用需求。

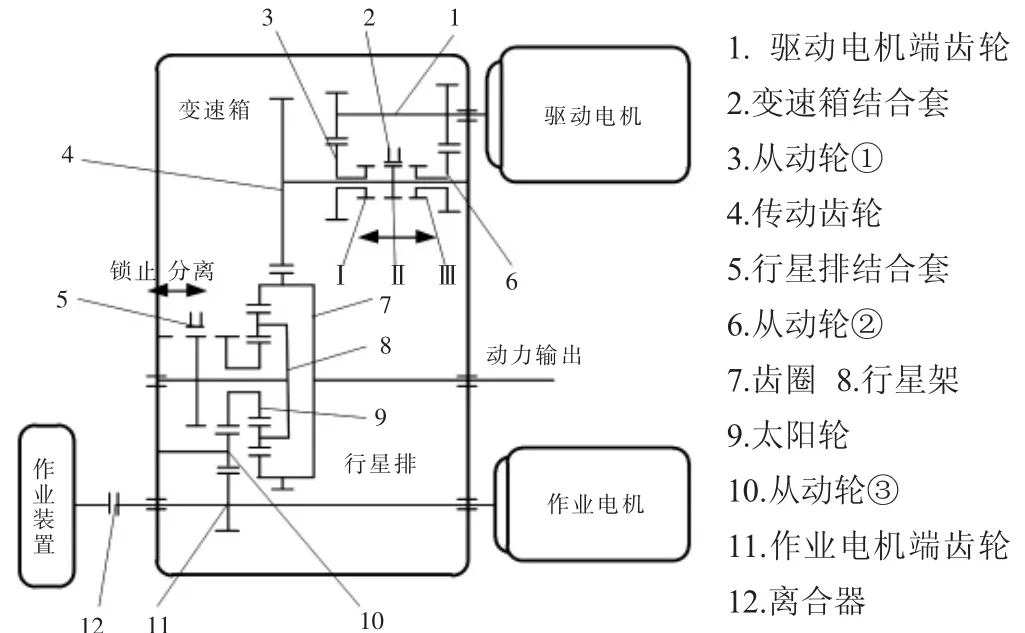

纯电动商用车的动力装置为电机,其转速、转矩范围均大于内燃机, 故采用较少的挡位即可满足复杂的使用工况。 根据行星排具有功率分流与耦合的特点,采用行星排将平行轴式变速箱组合使用, 将驱动电机与作业电机耦合,可以实现双输入双输出的功能,即在需要高动力性时双电机联合驱动行驶, 低速行驶作业时双电机分别驱动行驶和作业。从而即降低了功率的冗余,又能降低动力系统的成本,系统构型如图1 所示。

图1 动力系统构型Fig. 1 Scheme of driving system

2 轴系布置及壳体设计

2.1 轴系布置

变速箱的驱动电机端1、2 挡采用平行轴的布置方式通过齿轮传递到变速箱输出轴。 换挡机构安装在中间轴上,由换挡电机通过滚珠丝杠控制拨叉的移动实现换挡。变速箱1 挡和2 挡的动力传递路径如结构布置如图2(a)和(b)所示,两种工况均为驱动电机单独驱动,作业电机不工作。

变速箱的作业电机端连接变速箱另外一根输入轴,通过平行齿轮传递到行星排,最终传输到变速箱输出轴。 行星排的锁止离合机构通过对行星架的锁止和分离,可实现作业电机的辅助驱动和单独作业两种模式。

当行星架锁止时,作业电机可以作为辅助电机驱动行驶,传递路径图2(c)和(d)所示为辅助1挡和2 挡行驶。

当行星架分离时,图2(e)所示的动力传递路径为1 挡行驶的同时,作业电机驱动作业装置进行作业,图2(f)所示的动力传递路径为空挡时车辆静止原地作业。

图2 各种工作模式下动力传递路径Fig.2 Power flow in working modes

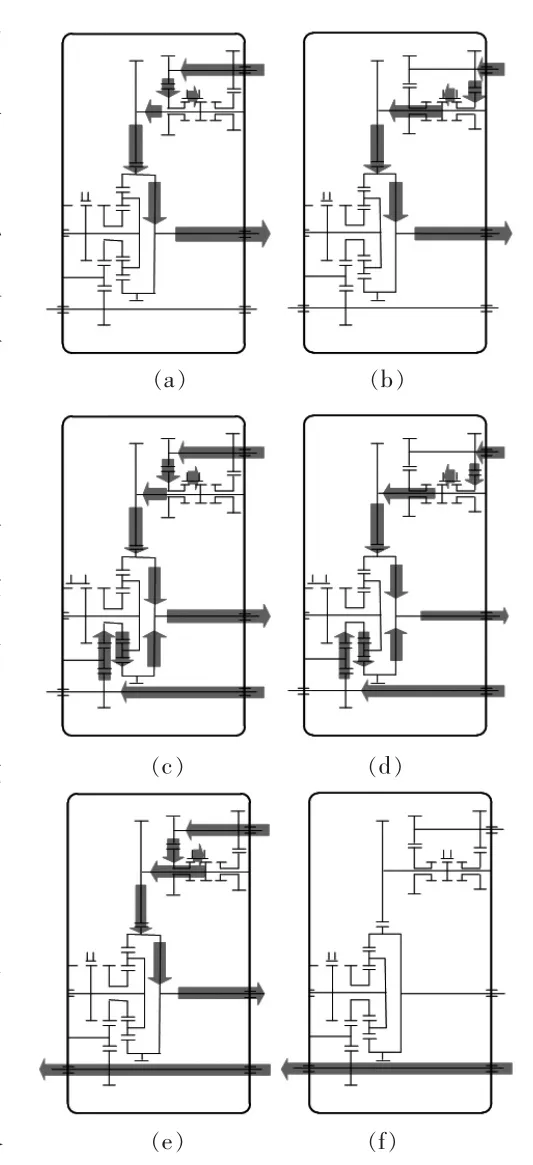

根据上述分析,对轴系空间结构布置进行详细设计,如图3所示。

图3 变速箱轴系三维模型Fig.3 Model of gearbox shafts

2.2 壳体结构设计及校核

2.2.1 结构设计

变速箱壳体设计首先要满足车架的布置空间,还要满足以下要求,承受各种工况的载荷,具有良好的刚度与强度,保证轴和齿轮具有精确的相对位置,保证传热,隔离内部噪声,以及拆装和 维 保 的 方 便 性[2,3]。

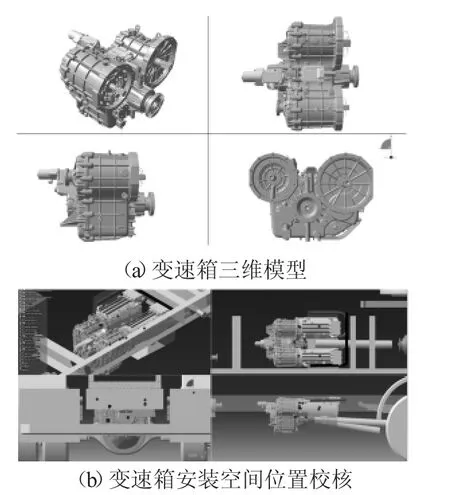

壳体采用铝合金材料并对结构进行轻量化处理;油封配合及装配处采用倒角加过渡圆角的结构, 油封与台阶平面间预留间隙;孔与端面需有垂直度要求;注油孔处厚度包含注油堵螺纹;轴承后部应有润滑油流动的结构,轴承外圈底部应铸造工艺豁口以便拆装, 轴承孔与轴承配合尺寸进行校核;溢油孔做成高度可调的长条形,以便调整油量位置; 悬置点的布置需要结合车架结构方便维保等, 统筹考虑以上因素和要求, 完成三维数模详细设计,并进行结构空间校核,如图4 所示。

图4 变速箱三维模型及空间位置校核图Fig.4 Model of gearbox and location confirmation

2.2.2 强度校核

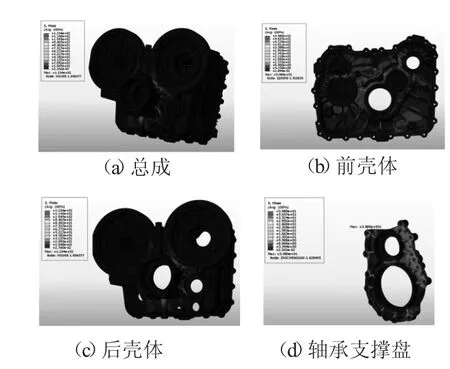

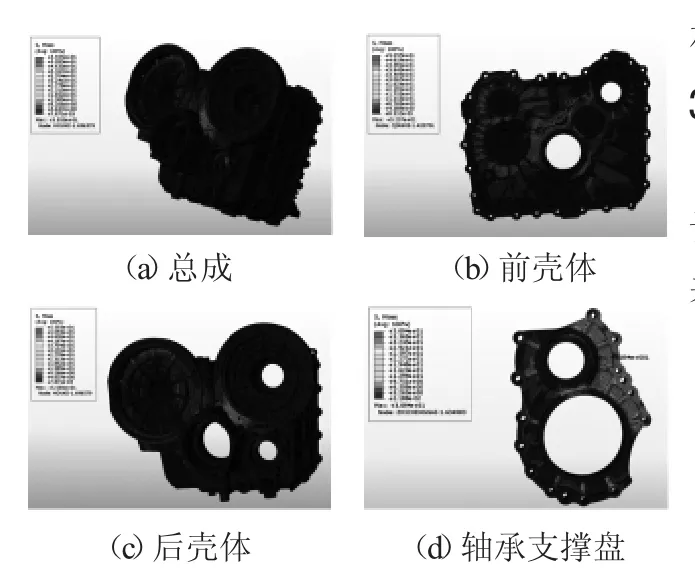

根据空间结构初定悬置位置和结构, 定义仿真计算的边界条件。 载荷根据变速箱受力的两种极端工况,一为双电机在1 挡联合驱动, 一为单电机1 挡紧急制动,运用有限元分析软件进行模拟计算。

评判是非,每个人都有自己的尺度,而自己的尺度从何而来?人类在长期的社会实践中,约定俗成,大体形成评判是非的共同尺度。而这共同尺度,植入不同阅历、不同学识、不同信仰的个人头脑,便成为每个人自己的尺度。尽管自己的尺度带有鲜明个人色彩,彼此有差异,但每个人都免不了要以自己的尺度来评判是非。这就需要正确对待和把握自己的尺度:正确的,要坚持;错误的,要改正;一时拿不准的,则要等待认识的清晰明朗。

从图5 计算结果可知,双电机以峰值转矩在1 挡联合驱动时,壳体总成当量应力最大为125.4MPa,出现在后壳体作业电机与输出法兰端连接处; 前壳体最大50.8MPa;轴承支撑座最大39.89MPa; 均小于材料的屈服强度161MPa。

从图6 计算结果中可知, 1 挡紧急制动时,壳体总成最大当量应力为55.55MPa,出现在后壳体作业电机与输出法兰端连接处;前壳体最大52.57MPa;轴承支撑座最大38.94MPa;均小于材料的屈服强度。

图5 1 挡正向驱动应力云图Fig.5 Stress of case of driving in 1st gear

图6 1 挡紧急制动应力云图Fig.6 Stress of case of braking in 1st gear

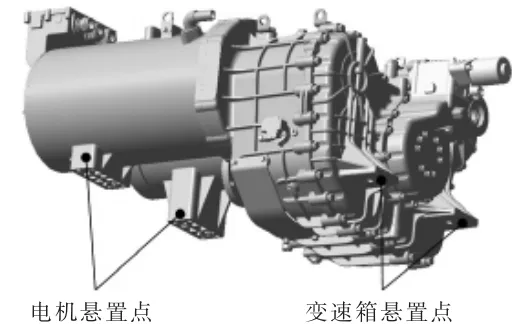

2.3 悬置设计与校核

根据车架的结构、 动力总成的重量与质心位置等参数[4-7],确定总成悬置位置以及胶垫的刚度,通过Adams 软件建立多体动力学模型,以降低扭振、避开与车架的共振频率为目标,根据实际参数进行校核,并对位置坐标微调,最终确定变速箱两个前悬置胶垫垂直刚度为800N/mm,双电机悬置胶垫垂直刚度为1500N/mm,计算校核过程不再详述。 悬置结构如图7 所示。

3 轴齿设计与校核

3.1 变速箱轴的设计

图7 变速箱和电机悬置结构图Fig.7 Suspension of gearbox and dual-motors

根据最大的输入载荷初步估计所需轴径,再进行耐久强度设计,必须能够经受最大预期荷载的持久疲劳作用,还需要考虑到超载工况下一定的安全余量。

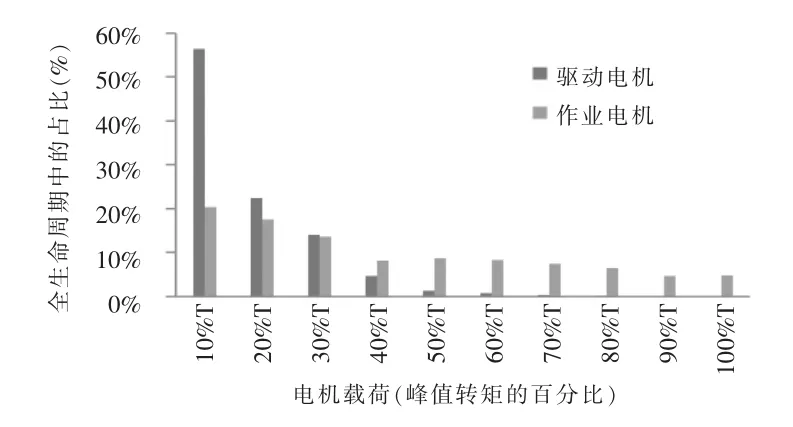

输入载荷的确定, 需要根据相同车型行驶的典型工况,将动力装置输入到变速箱的载荷进行统计,针对本构型需将输入载荷按传动比和控制策略分配到双电机上,并考虑双电机耦合时不同速比的变化、制动反拖等工况,确定设计载荷的累积频次分布。 结合同类车型的典型工况, 采集了行驶过程中的载荷数据, 并折合分配到双电机。 本文以输入轴正向驱动一个工况为例说明,图8 为1挡正驱时双电机不同载荷水平的形成变速箱输入轴的载荷占比,用于轴设计的载荷输入。

图8 1 挡正驱时双电机的输入转矩占比Fig.8 Distribution of dual-motors torque in 1st gear forward driving

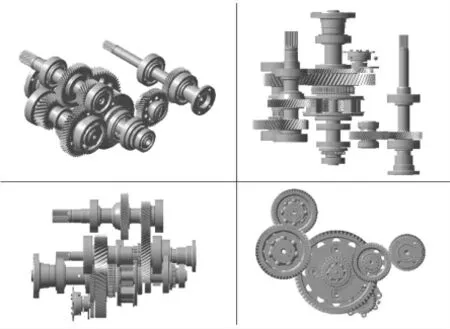

3.2 齿轮设计

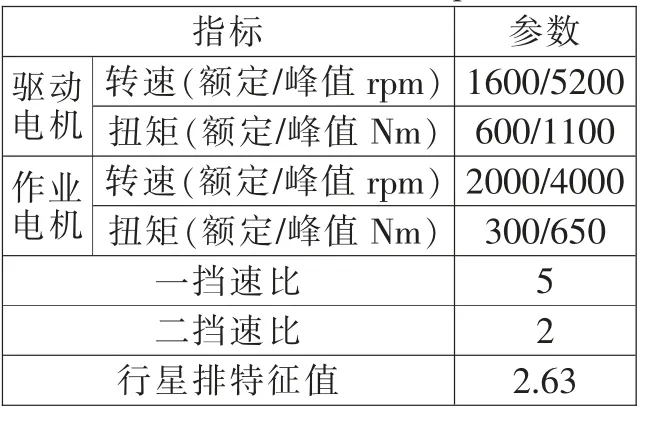

根据项目对动力系统双电机的设计参数,变速箱扭矩和转速输入要求如表1。

表1 变速箱输入参数表Tab.1 Gearbox and motors parameter

3.2.1 齿轮设计与校核

表2 变速箱轴齿安全系数Tab.2 Gear strength safety factor

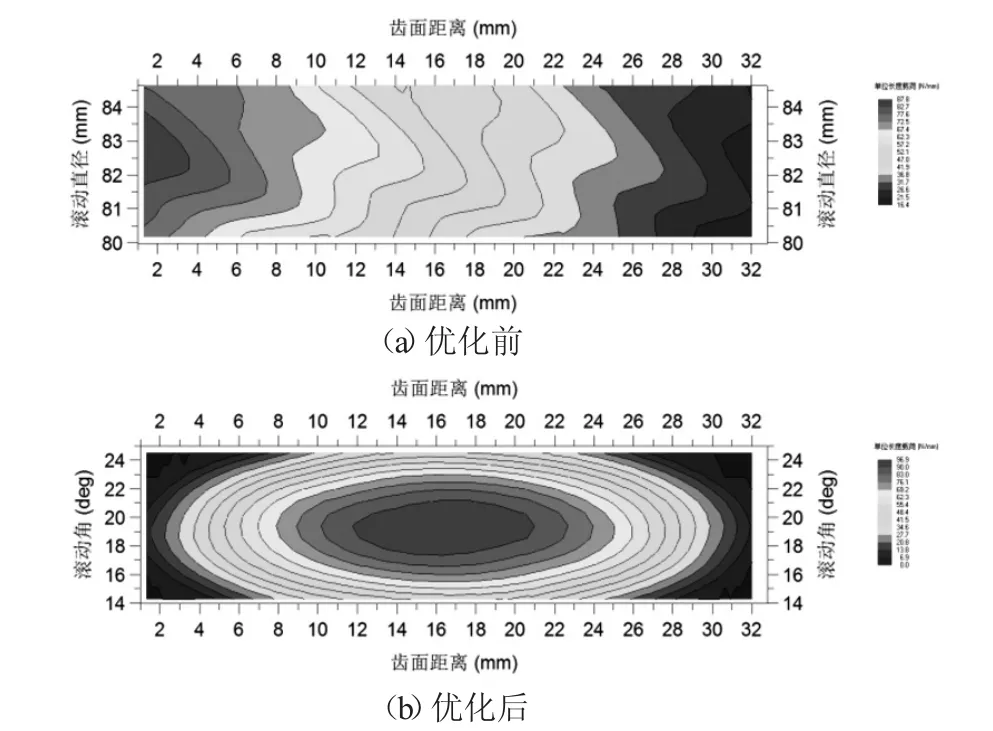

3.2.2 齿轮啮合面微观修形

本构型变速箱具有多种工作模式, 加上制造与装配误差、轴系变形等因素,啮合过程中的偏载会导致齿轮啮合面接触不均匀。 利用Romax 软件对啮合面微观参数进行仿真优化,调整了齿形鼓形量、齿廓倾斜偏差、齿顶修缘量、齿向鼓形量、螺旋线倾斜偏差等微观参数,使接触区超过齿面80%的面积,并靠近中间区域,形成良好的啮合接触痕迹,降低传动误差,提高承载能力和NVH 性能。50%转矩下啮合面优化前后对比结果如图9 所示。

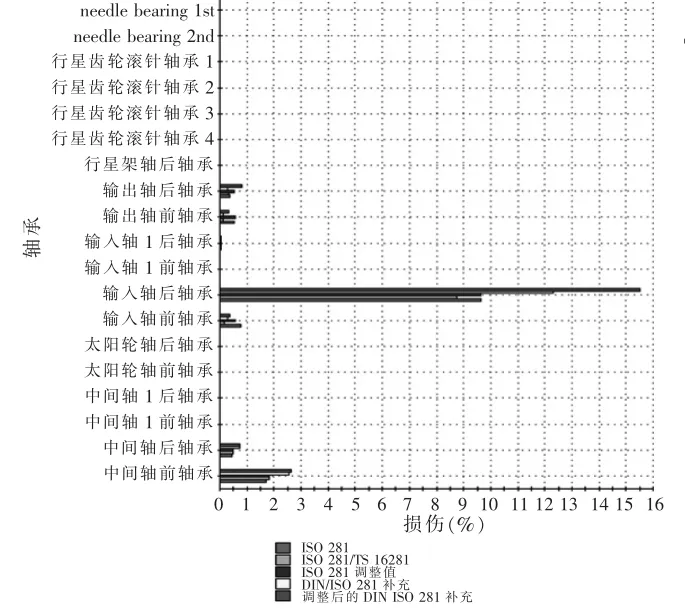

3.3 轴承的选型与寿命计算

根据本构型变速箱结构特点, 以及载荷、 拆装方便性、润滑方式等,选择精度高、结构紧凑的深沟球轴承[8,9]。根据轴承结构与位置分布参数,建立系统仿真模型,针对各主要工况进行计算校核,如图10 所示的结果表明输入轴后轴承损伤率最大为16%,符合设计寿命的要求。

图9 太阳轮与行星轮啮合接触斑点Fig.9 Meshing contact spots

4 润滑系统设计与验证

图10 轴承寿命计算结果Fig.10 Bearing life calculation results

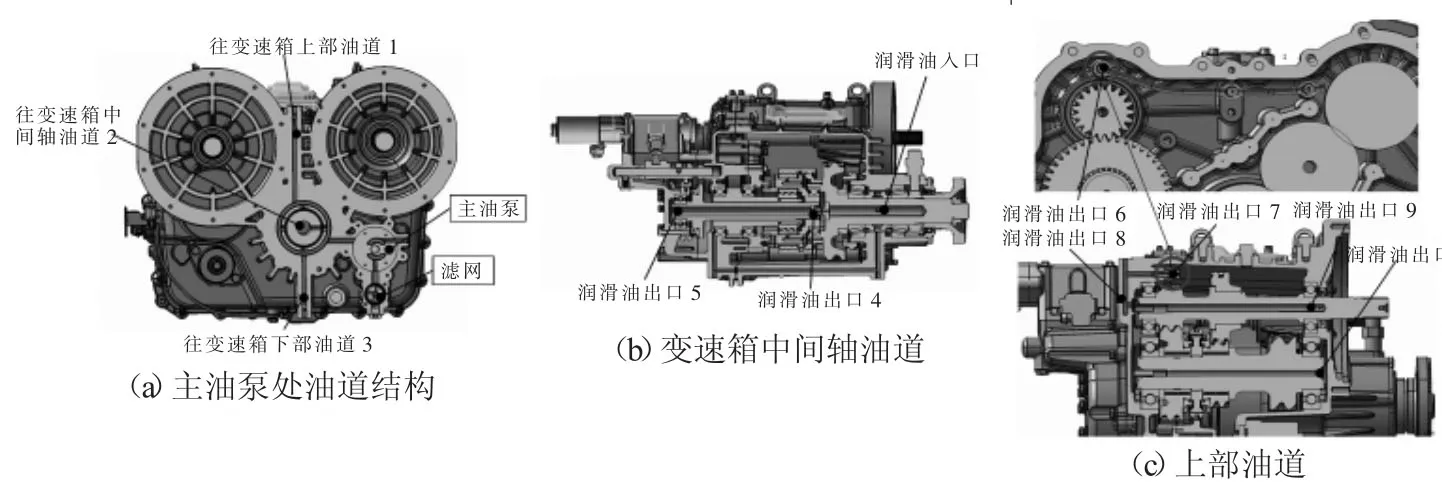

本构型变速箱工作模式多、工况复杂、各啮合副载荷变化大、润滑部位多,同时为提高传动效率,采用强制润滑为主,飞溅润滑为辅的润滑方案[9-11]。

4.1 供油系统方案设计

变速箱的供油系统主要包括油泵、油道、滤清器、磁铁、油底壳等部分组成。

油泵的排量需根据常用工况选择, 油泵出口流量选择为14L/min(高速),6L/min(低速),润滑油采用75W-90 GL-5 型全合成齿轮油,加注量11L。

油道设计沿壳体、加强筋等结构走向,对部分无法布置油道的部位,采用附加油管方式设置喷油嘴,具体如图11 所示。 滤清器布置在下部,并于壳底设置磁铁吸附磨损铁屑。

图11 变速箱润滑油道结构Fig.11 Structure of lube channel

4.2 润滑系统验证

润滑系统必须通过试验方式验证其功能与可靠性。变速箱经加工、试制、组装,进行台架功能验证,见图12,各项功能均能实现,在进行500h 中高负荷循环加载的耐久试验后, 经拆解检查,变速箱内的各挡齿轮、行星排齿轮等承载部件,以及换挡与锁止离合机构等执行机构零部件,均无烧蚀、点蚀、变形等损伤与失效问题,表明润滑效果良好。

图12 变速箱试验台架Fig.12 Gearbox test bench

5 结束语

本文开发了一种全新的平行轴式变速箱与行星排机构耦合的纯电动商用车用变速箱, 具有双电机的耦合驱动、单电机独立驱动/作业、行驶与作业解耦等多种工作模式,可实现一种构型满足运输和作业两种使用需求。

完成了特殊箱体的结构设计及强度刚度的计算分析, 校核了平行轴传动和功率分流等不同动力传递特征下的结构强度,进行了复杂轴系的布置设计,对齿轮、轴承等关键零件按双电机联合驱动、 单电机紧急制动等极端工况进行了建模与仿真分析,采用强制为主、飞溅为辅的润滑系统保证了润滑性能, 台架试验结果表明新构型变速箱实现了预期的各项功能,达到了预期目标。