风量分切防堵灰技术在回转式空气预热器的研究与应用

2021-04-12王映磊

王映磊,何 韬

(国家能源集团重庆恒泰发电有限公司,重庆 400805)

空气预热器(以下简称“空预器”)作为锅炉五大受热面之一,是火力发电厂的主要辅助设备,其功能是利用锅炉尾部烟道的烟气余热来加热锅炉燃烧所需的空气[1]。空气预热器的运行阻力、漏风率以及排烟温度是其运行过程中最重要的性能参数。目前为了防止空预器堵塞,降低空预器运行阻力,电厂一般会加装蒸汽吹灰和高压水在线冲洗装置。但与此同时,会造成冷段换热元件加速破损、散包、坍塌的后果,严重时空气预热器转子会卡涩停运。另外,换热元件的堵塞、沾污,导致空预器蓄热能力下降,排烟温度升高;同时堵塞促使送、引风机出力提高,导致了空气和烟侧差压提高,漏风率上升。

国家能源集团重庆恒泰发电有限公司(以下简称“恒泰电厂”)现拥有2台300 MW火电机组,是国家“十五”期间的重点工程之一,其中 1#机组于2006年12月26日投产发电,2#机组于2007年5月21日投产发电。恒泰电厂所配回转式空气预热器均为东锅设计制造,三分仓结构。由于锅炉燃煤含硫量高,加上脱硝投入产生硫酸氢氨,使得1#和2#炉空气预热器发生低温腐蚀及堵灰严重。为了解决1#和2#炉空预器所存在的低温腐蚀及堵灰现象,恒泰电厂于2018年9月进行了2#锅炉空气预热器防堵灰改造,于2019年10月进行了1#锅炉空气预热器防堵灰改造。

在此阐述了空气预热器堵灰的形成机理,分析了不同原因所致堵灰的解决方法,介绍了解决空预器堵灰及低温腐蚀问题的空预器分量分切防堵灰技术。借助数值模拟方法,分析了该技术运用前后空预器内的温度分布情况,同时结合恒泰电厂2台锅炉空预器进行防堵灰技术改造前后实际运行数据,验证了技术的可行性和有效性。

1 空气预热器堵灰的机理及预防治理方法

1.1 空气预热器堵灰机理

回转式空气预热器的传热元件布置比较紧密,气流通道狭窄又弯曲,因而容易积灰甚至堵灰。空预器堵灰是一个相对复杂的过程,自SCR脱硝系统加装之后,空预器内堵灰过程大致是:首先,燃料在炉膛燃烧后流经省煤器和SCR脱硝系统,在未经任何除尘设备的情况下,烟气中含有大量的灰尘,在流经狭窄而弯曲的蓄热元件通道时,不可避免会有少量灰尘沉积在干净的蓄热元件表面;其次,烟气中的黏性物质(水、酸性物质、硫酸氢铵等)将作为粘结剂,阻止干灰从蓄热元件表面脱离,促进灰分的积累直至形成堵灰。因此,含大量灰的烟气、狭窄的通道和适当的粘结剂构成了空预器堵灰的因素,并且只要有粘结剂存在,无论何煤种,都有可能严重堵灰,粘结剂是造成空气预热器堵灰的关键因素。依据目前火电厂空预器运行状况进行分析,发现造成空预器堵灰的粘结剂主要来自硫酸液滴和硫酸氢铵。

烟气中含有水蒸气和硫酸蒸气,水蒸气与SO3结合生成硫酸蒸气是放热反应。在烟气温度高于200~250 ℃时,反应很慢;当烟温低于110 ℃后,基本上全部反应生成硫酸蒸气。烟气在流过低于露点(129~149 ℃)的蓄热元件表面时,硫酸蒸气将在蓄热元件表面凝结成硫酸液滴[3]。硫酸溶液溶解蓄热元件表面的氧化膜,对蓄热元件产生低温腐蚀。同时,硫酸液滴还作为粘结剂吸附烟气中的飞灰从而造成空预器堵塞;另一方面还与金属和飞灰反应生成酸性粘结灰加剧空预器的堵塞。

在烟气进入空预器之前,由于煤燃烧所产生的部分SO2将转化为SO3,同时为了保证SCR脱销效率,脱硝过程中将不可避免产生一定的氨逃逸量,SO3将与NH3进一步发生反应生成硫酸铵((NH4)2SO4)和硫酸氢铵(NH4HSO4)[4]:

在空预器运行温度范围内,硫酸铵通常呈固体颗粒状,将随着烟气流过空预器被后面的除尘设备所捕集,不会在空预器运行过程中造成腐蚀、堵灰等危害,从而不会影响空预器的安全稳定运行。

而硫酸氢铵在空预器运行温度范围内将分别呈现气态、液态和固态。硫酸氢铵在146~207 ℃为黏稠的液态物质,具有高粘结性,高过207 ℃继续升温转为气态,低于146 ℃继续降温转为固态。空预器在运行过程中,烟气中所含的气态硫酸氢铵将以气体形式随烟气排除,固态硫酸氢铵以颗粒物形式随烟气排除。而液态硫酸氢铵则很容易附着在空预器蓄热元件表面并不停吸附烟气中的飞灰,从而造成空预器堵塞,堵塞换热元件通道,减小空预器内流通截面积,导致空预器运行阻力的增加。

1.2 解决空预器堵灰的思路

近年来,用于空预器防堵灰治理的技术层出不穷,包括蒸汽吹灰、水冲洗、热风再循环、双介质吹灰等。这些技术可以归结为两个方面:一是通过热气反吹来改变空预器内蓄热元件的温度分布,不同技术的区别在于热风的来源及加热位置等;二是通过物理吹扫,主要区别在于吹扫介质(水、灰或者气等)不同。依据空预器的堵塞原理,要解决空预器堵塞问题,必须先解决硫酸蒸气和硫酸氢铵这两大粘结剂。

对于由硫酸液滴引起的空预器堵塞和低温腐蚀问题,依据硫酸液滴生成机理,一方面可以提高烟气温度,避免低于110 ℃,从而减缓硫酸蒸气的生成;另一方面对于已经生成的硫酸蒸气则可以通过提高蓄热元件温度使其达到酸露点(129~149 ℃)之上,避免硫酸液滴在蓄热元件表面凝结,以硫酸蒸气的形式随烟气排出从而避免空预器低温腐蚀和堵塞。由于硫酸液滴是在烟气侧产生并凝结的,为了防止转子进入空气侧之后进一步腐蚀蓄热元件,则需要在转子进入空气侧之前对蓄热元件进行升温,使其最低点温度达到酸露点(129~149 ℃)之上。

与硫酸蒸气相同,硫酸氢铵也是在烟气侧生成并凝结的,转子转入空气侧之前,烟气中所含的气态硫酸氢铵将以气体形式随烟气排除,固态硫酸氢铵以颗粒物形式随烟气排除。而以液态形式存在的硫酸氢铵将在蓄热元件表面沉积,要么以粘稠状态一直黏附在蓄热元件表面,要么在转子进入空气侧之后由液态变为坚硬的固态堵塞空预器通道。对于黏稠的液态硫酸氢铵及其吸附的飞灰,可以用高温烟气作为介质对其进行物理吹扫,而沉积后板结的硫酸氢铵则难以去除。因此解决硫酸氢铵引起的空预器堵塞物体,其关键是防止转子进入空气侧之前附着在蓄热元件表面的硫酸氢铵的板结。

2 空气预热器风量分切防堵灰技术

依据以上对空预器堵灰原理及解决思路的分析,运用空气预热器风量分切防堵灰技术结合热气反吹和物理吹扫两大技术,合理设置循环风仓位置,对空预器堵塞问题起到防治结合的作用。

2.1 技术介绍

空气预热器风量分切防堵灰技术的基本原理是,在转子转入空气侧之前增设循环风分仓,通过循环风道将循环风仓上下两端连接起来使之形成一个独立的通道。从空预器热端抽取烟气作为热风使其从空预器冷端循环风分仓流入,对空预器冷端蓄热元件进行加热,防治硫酸液滴的凝结和硫酸氢铵的板结。此外,在循环风机作用下,循环风道内高速流动的高温烟气将会以物理吹扫的机制带走已经附着在蓄热元件表面的硫酸氢铵及其吸附的飞灰,在蓄热元件转入空气侧之前彻底清理掉已沉积的硫酸蒸气的硫酸氢铵,同时解决了低温腐蚀和空预器堵灰两大问题。

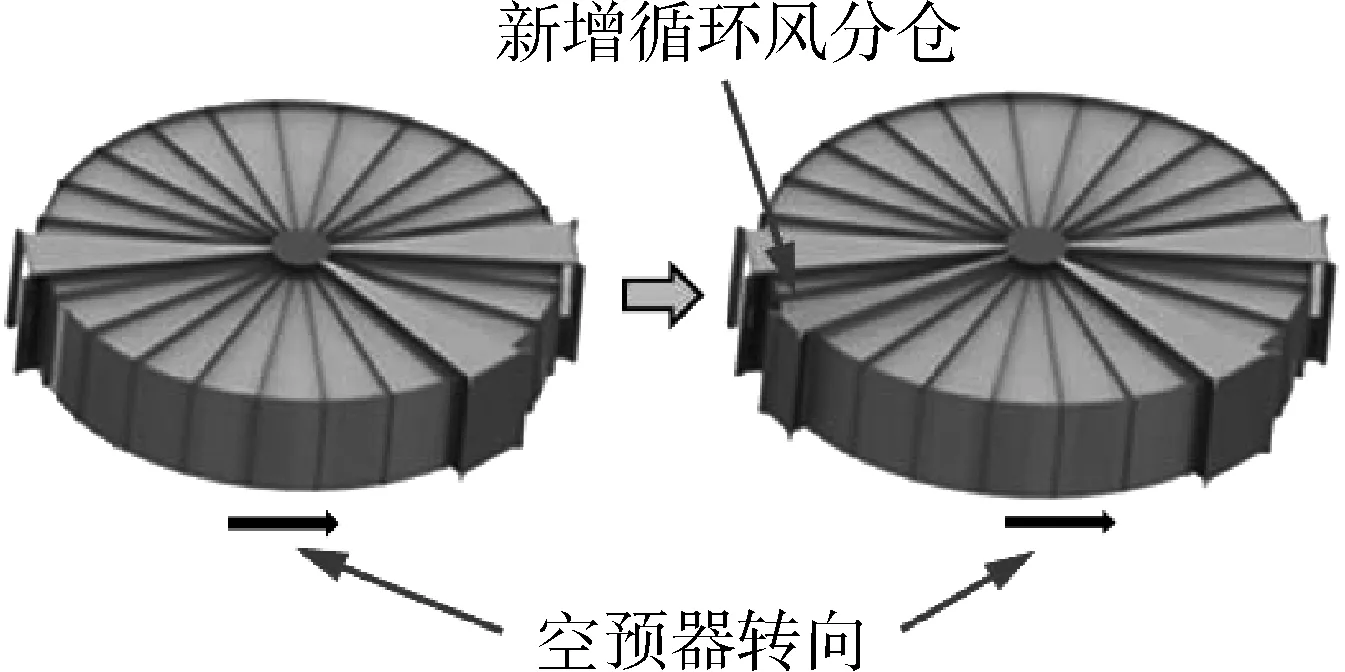

图1为风量分切防堵灰技术的改造示意图,采用该技术对空预器进行防堵灰改造的过程中,设备改造主要包括循环风分仓的增设、循环风道及循环风机的增设,整个系统的循环动力由循环风机提供。具体改造过程:通过改变空预器原有扇形板的角度以及烟气侧(或二次风侧)的通流面积,在不增加空预器漏风率的情况下增设一个循环风分仓;并通过循环风管道将循环风分仓上下两端连接起来,并加装循环风机作为循环动力。

2.2 温度场分析

运用Ansys Fluent软件模拟空预器风量分切防堵灰技术运用前后空预器内的温度分布情况,对空预器风量分切防堵灰技术的可行性进行评价。

(a)循环风分仓增设示意图

(b)整体改造示意图图1 风量分切防堵灰技术改造示意图

2.2.1 数值模型的建立

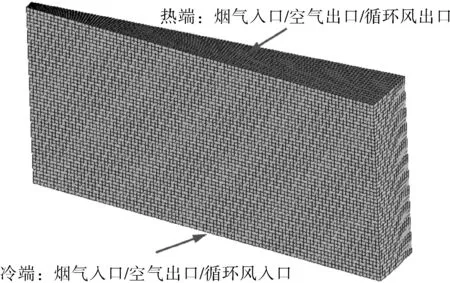

为了简化模型,考虑到回转式空气预热器一般是由48个仓格组成,选取回转式空预器的一个仓格(7.5度)进行数值模拟计算,并运用ICEM CFD软件进行了合理的结构化网格划分(如图2所示)。模型选用标准k-ε湍流模型,烟气及空气物性参数采用分段线性分布,并运用多孔介质非热平衡模型模拟空预器内的蓄热元件,气体入口边界条件为质量入口,出口边界为压力出口[5]。

图2 几何模型及网格划分

计算过程中采用非稳态计算模型,让不同流量和温度的烟气和空气分别从不同方向在不同时间流过空预器隔仓,以此来模拟空预器的实际运行状态。此外,为了评估空预器风量分切防堵灰技术的可行性,分别模拟了该技术运用前后空预器内蓄热元件的温度分布情况。其中数值模拟的两种工况如表1所示。

表1 数值模拟计算工况

2.2.2 数值结果分析

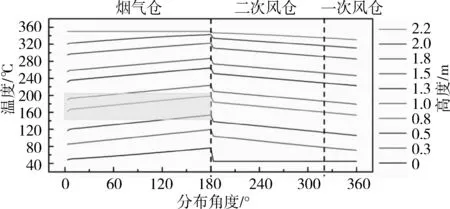

在数值结果分析过程中,以空预器冷端为0 m基准面,空预器总高度为2.2 m,每隔一定高度提取空预器内蓄热元件的温度。图3所示为风量分切防堵灰技术应用前(case0)空预器内,不同高度截面上温度随分仓角度(以烟气入口为0°)的分布情况。从图中可以看出,空预器的整个运行温度处于空气入口温度(45 ℃)与烟气入口温度(350 ℃)范围内,烟气侧随着分仓角度的增大,空预器内温度整体呈现上升趋势,在空气侧(一次风和二次风)随着分仓角度的增大空预器内温度呈整体下降趋势,空预器内温度在进入烟气侧(0°或360°)和转出烟气侧(180°)时分别达到最小值和最大值。空预器内距冷端0~0.5m高度内的蓄热元件处于烟气露点(147 ℃)以下,将产生低温腐蚀;空预器内距冷端0.4~0.9 m高度内的蓄热元件处于硫酸氢铵液态区,转子进入空气侧之后将发生硫酸氢铵板结,造成严重堵灰。

图3 CASE1情况下空预器内温度分布

图4所示为运用空预器风量分切防堵灰技术前后,空预器内蓄热元件转至空气侧之前温度随高度的分布情况。从图中可以看出,循环风道的增设使空预器冷端温度得到了明显的提高(特别是0.8 m以下的部分),使得蓄热元件进入空气侧之前的最低温度由76 ℃升高至168 ℃,最低温度(168 ℃)在硫酸氢铵凝固点(147 ℃)之上,有效地防止了硫酸氢铵的板结。

图4 蓄热元件转至空气侧之前温度随高度分布图

以上通过数值模拟方法,分析了空预器风量分切防堵灰技术应用前后空预器内蓄热元件的温度分布情况。数值结果表明,在空预器风量分切防堵灰技术应用之前,即将进入空气侧的0.5 m以下蓄热元件的冷端温度均在酸结露点和硫酸氢铵板结点之下,如果不加以修正,在转子进入空气侧之后将造成低温腐蚀和硫酸氢铵板结;在空预器风量分切防堵灰技术应用之后,即将进入空气侧的0.8 m以下蓄热元件的温度均得到了明显提高,蓄热元件进入空气侧之前的最低温度达到168 ℃,避免了硫酸液滴的凝结和硫酸氢铵的板结,为通过物理吹扫清除硫酸氢铵提供了必要条件。

2.3 实际改造效果

恒泰电厂2#炉空气预热器进行风量分切防堵灰技术改造前后的实际运行数据如表2所示,其中选取改造前后3个不同时间段的一、二次风进出口温度和压差,以及烟气进出口温度和压差进行了对比分析。对比空气及烟气进出口温度可以发现,经过空预器风量分切防堵灰改造,空预器一、二次风出口温度及烟气出口温度均没有受到影响,与防堵灰改造前的数据基本保持一致。通过对比改造前后一、二次风及烟气侧压差则可以发现,经过防堵灰改造,空预器内的运行压差得到了明显的改善,一次风侧压差由改造前的3 000 Pa以上降至改造后的1 400 Pa以下;二次风侧压差由改造前的800 Pa以上降至改造后的600 Pa以下;烟气侧压差由改造前的1 450 Pa以上降至改造后的1 200 Pa以下。

表2 空气预热器风量分切防堵灰技术改造前后运行数据

以上数据进一步表明,经过空预器风量分切防堵灰改造,空预器内的温度场得到很好的改善,防止了硫酸氢铵板结,有效改善了空预器内的堵塞问题,也进一步证明了空预器风量分切防堵灰技术的可行性及有效性。

3 总结

本文分析了造成空气预热器低温腐蚀和堵灰的原因,并针对不同原因分析其解决思路。提出应用空预器风量分切防堵灰技术解决空预器低温腐蚀和堵塞问题,并简要叙述了该技术的改造方案。最后借助Fluent数值模拟软件,模拟了空预器风量分切防堵灰技术应用前后空预器内蓄热元件进入空气侧之前的温度分布情况,表明该技术的应用将蓄热元件最低温度由76 ℃升高至168 ℃,能够有效避免硫酸液滴的凝结和硫酸氢铵的板结,为通过物理吹扫清除硫酸氢铵提供必要条件。此外,通过恒泰电厂锅炉空预器改造前后实际运行数据对比,表明防堵灰改造在不引起空气和烟气温度变化的前提下能很好地降低空预器运行压差,进一步证明了空预器风量分切防堵灰技术的可行性和有效性。