基于C#参考式扭矩传感器标定及测试系统的研制

2021-04-12弓海陵邹冰玉代峰燕

沈 强,张 瑾,李 淘,弓海陵,邹冰玉,代峰燕

(北京石油化工学院机械工程学院,北京 102617)

扭矩是机械动力输出中非常重要的参数,涉及到工业、农业、科研和生活等领域[1-2]。通过测量扭矩参数来评价动力机械的综合性能和机械设备的可靠性[3-7]。

为检测扭矩参数,扭矩传感器被广泛应用于动力机械设备中,如将扭矩传感器应用于智能服务或可穿戴机器人的关节中,以实现安全的人机交互[4]。随着近年来扭矩测量的广泛应用,对扭矩传感器性能有了更高要求,也对扭矩传感器的校准和测试提出更多的需求。为解决各行业中具体的扭矩测量和校准需求问题,科研人员提出了不同系统技术方案。

王兆鲁等[5]针对装甲车动力传动轴系统中传递扭矩值与轴径的关系,提出了扭矩静、动标定试验台建设的技术方案。郑熙云等[6]对现有动态扭矩/转角传感器的机构特点和测量原理进行研究,设计出1套多参数校准装置,该装置可检测转角和扭矩2种参数。马相龙等[7]设计一种新型100 N·m负阶跃动态扭矩校准装置,装置中利用火工拔销器产生负阶跃动态扭矩,降低了负阶跃动态扭矩下降时间,同时采用空气轴承的支承方式,提高动态扭矩的传递精度。刘志远等[8]针对国内旋转动力机械动态扭矩测量存在的问题,设计了一种将 WIFI 无线传感器网络(WSNs)与虚拟仪器相结合的旋转轮轴扭矩测试系统,实现了动态扭矩参数的实时准确监测、在线校准、存储、分析、显示、预警及生成报表等功能。李响等[9]针对某试验台扭矩传感器测量精度低的问题,设计了以TwinCAT软件PLC和面向对象高级语言C#为基础的扭矩传感器校准系统,实现控制扭矩加载、数据采集、校准数据处理、校准公式计算和绘制校准曲线。

以上技术方案虽然能较好地解决其相应的问题,但是也存在系统结构复杂、部分定位精度较低、传递扭矩较小、一般只解决静态或动态的相关测量或测试以及通用性较差等问题。

扭矩传感器具体分为静态和动态两类,动态扭矩传感器可连续测量正反转扭矩,也可以用于静态测量,但静态扭矩传感器不能用于动态测量[10]。在实验室校准环境下,笔者设计了一种参考式扭矩传感器标定及测试系统,以中等范围量程的扭矩传感器为对象,实现静态标定和动态测试,满足动态传感器和静态传感器的适用性。系统中试验台的扭矩传感器对中采用锥柄结构,利用锥度配合实现传感器的安装定位和对中。系统软件负责控制试验台的推杆运动、数据采集、显示、分析和储存等。

1 扭矩传感器标定及测试系统结构与工作原理

该参考式扭矩传感器标定及测试系统既可以对扭矩传感器进行静态标定,同时也可以对扭矩传感器进行动态测试。该系统的硬件包含基座、导轨、滑动支架、标准扭矩传感器、调平主轴、待测扭矩传感器、温度传感器、对中机构、湿度传感器、加载机构和控制PC。其中,加载机构包括用于静态标定的杠杆、砝码和用于动态测试的竖直电动推杆。对中机构作为重要组成部分采用锥柄的结构,利用锥度配合,设备对中性好,使试验台定位精度高、连接刚性好,而且更换传感器时装卸方便;为了简化设备的结构,将静态标定和动态测试的相关机构相结合,为此试验台在基座平台的一侧安装有横置电动推杆,其被用于切换试验设备静态标定状态和动态测试状态,具体工作方式为推动竖直电动推杆左右移动,使竖直电动推杆在动态测试位置和静态标定位置进行切换。竖直电动推杆竖直放置,安装在与之垂直的杠杆上,当此推杆处于动态测试位置时用于动态测试时的加载及卸载;当此推杆处于静态标定位置时,其处于空置状态,在静态标定加载和卸载过程中不做任何动作。

传感器扭矩测量一般采用高一等级精度的扭矩传感器或杠杆加砝码的方法进行比对[11]。对于静态标定的实现,该系统采用杠杆施加砝码和待测传感器与高精度标准扭矩传感器对比相结合的方式进行传感器扭矩测量。该参考式扭矩传感器标定及测试试验台通过电动推杆的往复直线运动进行加载或卸载,并对两扭矩传感器的输出值进行同步数据采集和显示,从而实现对待测传感器动态测试的功能。系统结构如图1所示。

2 实验平台控制系统硬件

系统硬件主要包含参考式扭矩传感器标定及测试试验台本体、通用继电器板和数据采集设备。数据采集设备为中泰EM9636M型号设备。EM9636M是16位100 kHz多功能采集设备,板载180K硬件缓冲区保证其可以长时间连续采集,使用网络接口,无需安装驱动即可操作设备,它是多功能高精度数据采集设备,带模拟输入、模拟量输出、数字量输入、数字量输出、计数、测频、离线采集等功能,可以测量工业现场的电压、电流、热电阻、频率、基于桥路的传感器、扭矩等信号。该数据采集设备使用网络接口,通过以太网与PC机连接,主要用于实现试验台中各个传感器数据的采集和控制与输出IO输出状态。通用继电器板为中泰PS-002型设备,通过接收数据采集设备的IO输出,控制设备中继电器开关的打开和闭合来控制电压输出、截止,以此控制试验台2个推杆运动的启停和方向。

3 实验平台软件设计

参考式扭矩传感器标定及测试软件系统基于C#语言开发,并结合Access数据库实现数据的存储。另外系统中传感器的初始参数信息,如零点值、满度值和量程等以XML格式文件储存。

设置PC中的IP地址与采集设备适配,通过以太网使PC与数据采集设备构建连接通道,测控软件系统通过调用EM9636M数据采集设备的动态链接库达到对该设备在功能上连接和控制的目的。

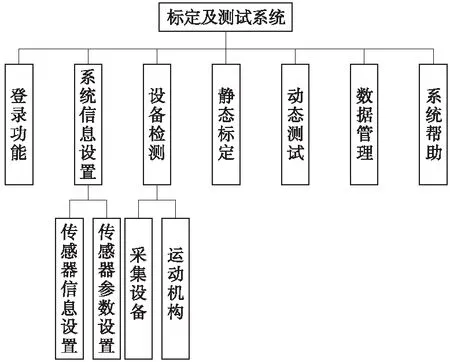

测控软件系统包括系统信息设置、试验台设备检测、静态标定、动态测试、数据管理和系统帮助等模块,如图2所示。

图2 软件功能组成

在系统信息模块中可以设置被测扭矩传感器的基本信息和多个传感器的参数,其中被测传感器的基本信息包括传感器的编号、型号、生产厂家和送检单位等,并保存在数据库中;设置参数的传感器包括待测扭矩、温度和湿度传感器,可以通过对XML文件中的内容进行读写来实现传感器参数信息地修改和恢复初始值等操作,标准传感器的参数信息被写在单独的默认XML文件中,不可通过系统软件修改。设备检查模块可以在进行试验前检查设备推杆和采集设备是否正常可用。静态标定模块实现被测扭矩传感器的静态标定功能。动态测试模块实现被测扭矩传感器的动态测试功能。数据管理模块用于试验数据的查询、删除和报告生成,根据传感器编号或时间范围可以查询相应的数据,操作人员单选或多选显示的数据,可以对选中数据实现删除操作,也可以由选中的数据生成报告。系统帮助模块实现操作人员对帮助文档的查阅,帮助文档内有详细的系统使用说明。

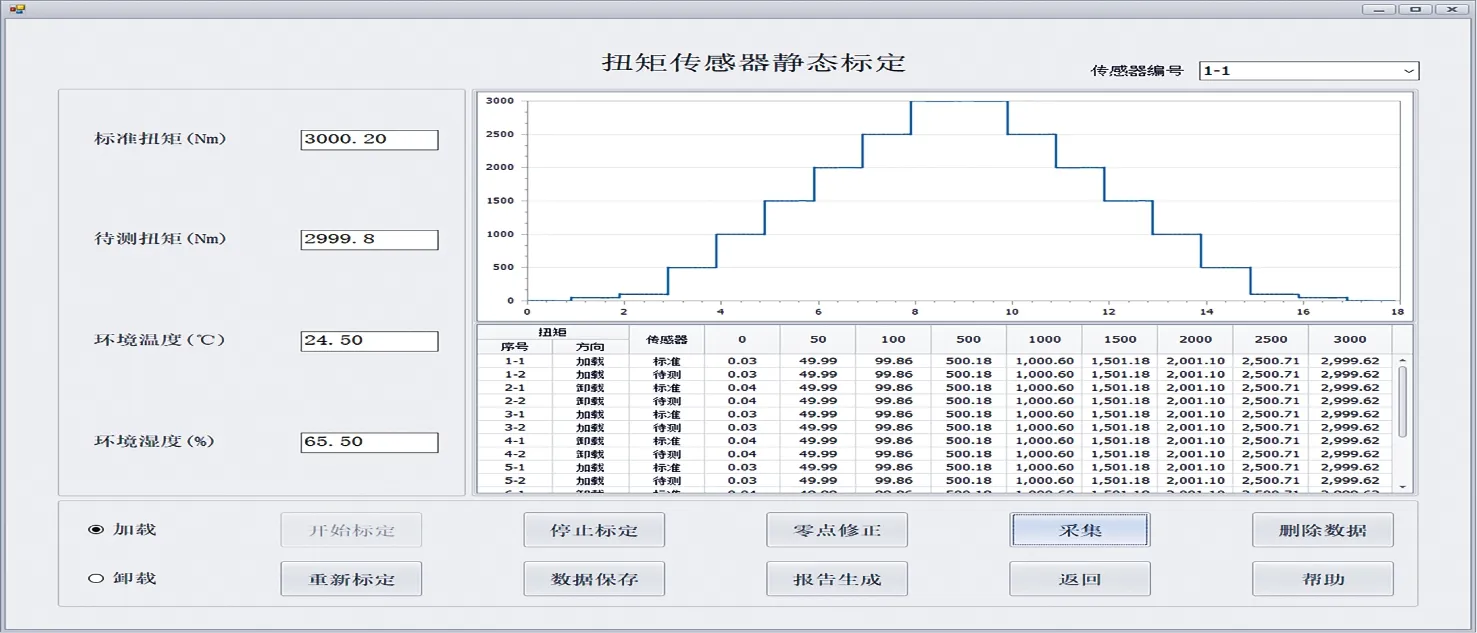

3.1 静态标定模块3.1.1 界面设计

静态标定模块中,采用杠杆加砝码和游标调节的方法进行载荷加载和卸载,扭矩测量采用高一等级精度的标准扭矩传感器与待测扭矩传感器比对进行数据采集,静态界面如图3所示。

图3 静态标定界面

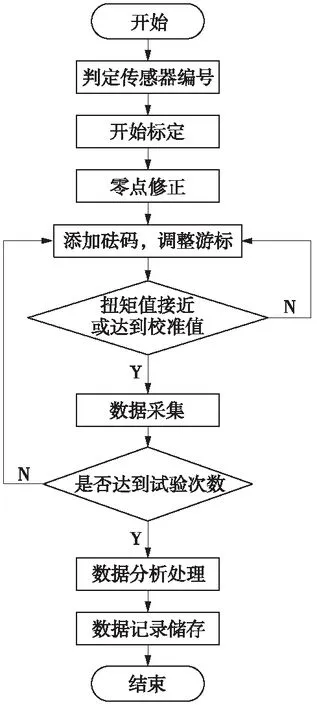

3.1.2 静态标定

根据模块的功能设定,操作人员进行静态标定时,首先在模块界面的下拉框中选择或输入传感器编号,当传感器编号经过与数据库中编号进行对比和判定,并被系统判定此传感器编号已存在,界面才可以开启界面的其他功能并进行后续操作,静态标定流程如图4所示。

图4 静态标定流程

在静态标定开始后,软件会借助数据采集设备的动态链接库实现对数据采集设备继电器板卡的控制,打开数据连接通道,读取标准扭矩、待测扭矩、温度和湿度等传感器的数据。实际操作中,为方便后续观测和操作需要消除扭矩初始值,因此进行零点修正以清除初始值归零。静态标定时,操作人员向杠杆的砝码吊杆上添加砝码,利用砝码的重力使杠杆绕着扭轴转动产生扭矩,观察界面中标准扭矩传感器的扭矩值,若有微小偏差,可调节游标进行扭矩的微加载,在测控界面中的示值达到或接近校准值并稳定后,将标准和待测两扭矩传感器的数据记录。每次采集数据时,软件采集两扭矩传感器各一组数据,每组数据包含10个数据值,最终将一组数据的算数平均值记录在界面和保存进数据库中。使用上述方式,通过改变放置在吊杆上砝码的总质量,使加载机构来改变施加的扭矩,实现加载和卸载过程的数据采集,对扭矩传感器进行正反行程的静态标定。

该模块采用多线程技术,数据采集过程中,可以实现电压和频率以不同采集方式协调同步采集。在采集两扭矩传感器数据的同时,软件还可以同时采集标定时的环境温度和湿度数据并显示,环境数据可以和扭矩数据一同保存进数据库,为后续查阅数据和报告生成提供测试环境的信息。

3.1.3 数据分析及处理

在静态标定中,为实现数据的分析,根据国家标准GB/T 1845—2001选择静态性能指标中的分辨力、灵敏度、线性度、重复性和总不确定度等为分析指标。以重复性和总不确定度等相关的指标为例,根据标准中的相应静态性能指标计算流程,编写了相关的指标计算算法。实现待测扭矩传感器采集数据的分析,并计算出重复性和不确定度。

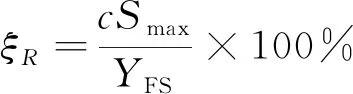

传感器重复性是其偶然性误差的极限值,可以在一定置信度下用某点的一组测量值的样本标准偏差的极限值来表示该点的重复性,最后取各点处重复性中的最大值为重复性指标,计算式为[12]:

(1)

式中:c为包含因子,c=t0.95;Smax为最大的样本标准偏差,N·m;YFS为满量程输出。

YFS的计算式为[12]:

YFS=Ymax-Ymin

(2)

式中:Ymax为工作特性下的输出最大值, N·m;Ymin为工作特性下的输出最小值, N·m。

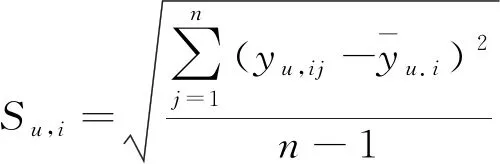

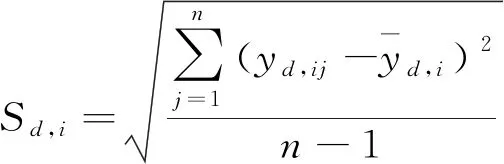

由于传感器为正反双行程,所以计算Smax时采用贝塞斯算法,计算式为[12]:

(3)

(4)

最后,查出最大值Smax:

Smax={Su,i,Sd,i}max

(5)

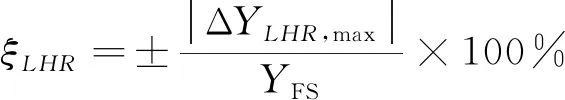

在参比工作条件下,实际特性相对于工作特性的偏差在指定的置信度下都不超过的一个极限范围为总不确定度,此处按照标准采用极限点包线的方式计算传感器的总不确定度[12]:

(6)

式中:ΔYLHR,max为极限点包线相比于传感器工作特性直线的最大偏差,N·m。

3.1.4 程序关键部分代码

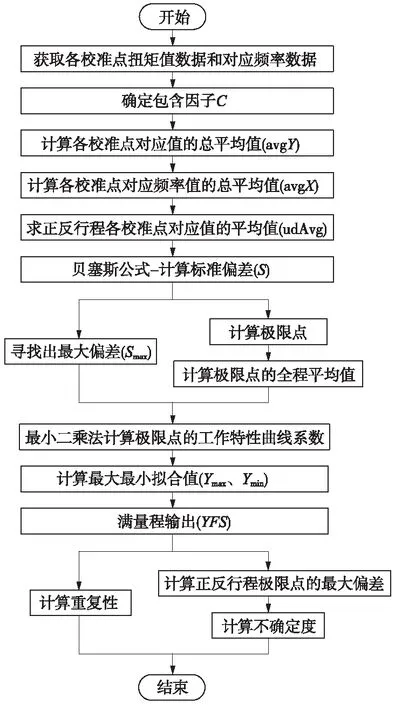

程序中重复性和不确定度计算流程如图5所示。

图5 静态标定流程

3.2 动态测试模块3.2.1 界面设计

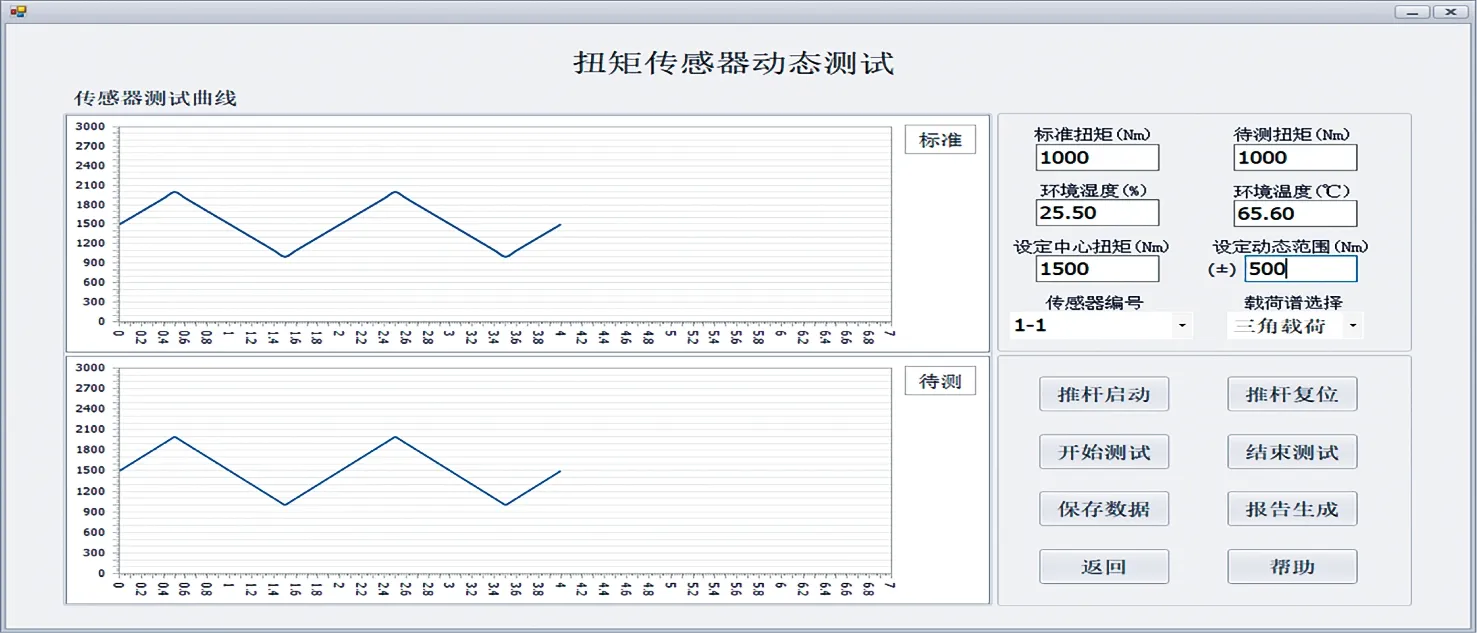

动态测试模块中,使用竖直电动推杆做上下往复直线运动实现标准扭矩传感器和待测扭矩传感器的加载和卸载,但是考虑到电动推杆的运行速度较慢,难以实现载荷阶跃变化,因此采用围绕中心扭矩在一定范围内加载和卸载的方式,实现2个扭矩传感器的三角形扭矩加载,动态测试界面如图6所示。

图6 动态测试界面

3.2.2 动态测试

在动态测试过程中,与静态模块中的功能设定相同,操作人员首先选择或输入传感器编号,只有判定传感器编号已存在,界面才可以进行后续的功能,动态测试流程如图7所示。

图7 动态测试流程

在动态测试界面中设置中心扭矩值和动态范围。动态范围的设定围绕中心扭矩值的上、下2个极限值,要求上、下移动的范围不超过中心扭矩值的60%。选择载荷谱的类型为三角形载荷谱,可实现三角形扭矩加载。推杆启动后,软件会设置数据采集设备的2个IO端口的输出状态,通用继电器板通过接收采集设备的IO输出状态控制继电器开关的打开和闭合,以此控制试验台横向电动推杆的运动,横向电动推杆沿着小导轨直线运动,将试验台的竖直推杆工作状态切换到动态测试。

开始测试时,软件会设置数据采集设备的另外2个IO端口的输出状态,通用继电器板接收IO输出状态,控制继电器开合,以此控制试验台竖直电动推杆的运动,竖直电动推杆开始作向上直线运动,在推力作用下杠杆开始绕着扭轴转动,从而产生扭矩;同时软件读取标准扭矩传感器、待测扭矩传感器的数据,当标准传感器的读取数据达到设置的中心扭矩后,数据开始记录在界面的波形控件中,显示动态曲线,当读取的标准扭矩传感器数值达到动态范围的上限值时,推杆向下运动,进行反向加载,同理,当达到下限值时,推杆向上运动,进行正向加载操作。

测试过程中为实现数据采集和控制推杆运动协调,保证数据采集精度,采用C#中多线程技术中的多线程计时器System.Timers.Timer。设置2个计时器,其中一个控制待测扭矩值的采集和图表绘制;另一个控制标准扭矩值的采集、绘制以及判断并改变IO输出状态,进而控制竖直推杆的运动方向。在数据采集完成后,可以将数据记录进Access数据库,也可以根据数据生成动态测试报告。

4 结论

设计了一种结构较为简单、实际操作容易的参考式扭矩传感器标定及测试系统,系统试验台的定位精度高、对中性好、连接刚性好、传递扭矩大、测控系统的数据可视化程度高,可在一个系统上实现静态标定与动态测试2个功能,可对静态标定数据进行重复性等性能指标的分析,操作界面人机交互性好。软件中采用多线程技术实现数据采集命令和控制命令,使采集过程和试验台控制过程更加协调同步,保证了数据采集的精度。

同时C#语言具有良好的跨平台性和编码简单的特性,未来可以根据需求实现跨平台Linux的移植和功能的增加,使该系统的功能更加丰富,实现更加智能化的操作。