临兴致密气区块水平井套管优选的研究与应用

2021-04-12贾佳

贾 佳

(中海油能源发展股份有限公司工程技术分公司,天津 300457)

临兴致密气区块位于山西省临县和兴县境内,属于黄土高原地貌,地形以残塬沟壑为主,地势起伏较大。构造上位于鄂尔多斯盆地晋西挠褶带西北缘,沉积条件复杂、储层非均质性强、连续性差,具有低孔、低温、低渗、低压、自然产能低或基本无产能的特点[1-2]。该区块地层发育齐全,自上而下依次发育第四系黄土;三叠系延长组、纸坊组、和尚沟组、刘家沟组;二叠系石千峰组、上石盒子组、下石盒子组、山西组、太原组;石炭系本溪组以及奥陶系马家沟组[3]。岩性以岩屑砂岩、长石岩屑砂岩、岩屑长石砂岩为主,孔隙度主要分布区间为2.0%~14.0%,渗透率主要分布区间为0.01~1 mD,属于低孔低渗储层。区块内压力梯度约0.96 MPa/100 m ,温度梯度约3.04 ℃/100 m,属于正常温压系统,井底温度为40~60 ℃,井底最大压力为18~20 MPa。目前,致密气开发常用的井型有直井、定向井、水平井,其中,水平井由于特殊开发效果,受到越来越广泛应用[4]。对于水平井,采用下入生产套管固井的完井方式,一般采用三开的井身结构:φ311.15 mm×φ244.5 mm+φ222.25 mm×φ177.8 mm+φ165.1 mm×φ114.3 mm。

1 套管优选研究

1.1 套管防腐研究

1.1.1CO2腐蚀

在油气田开发过程中,油气井产出物中的二氧化碳和硫化氢是2种最主要的腐蚀介质,他们通过与水作用对油套管发生腐蚀。CO2腐蚀主要是由于产出物中的CO2遇水生成碳酸而引起金属的电化学反应,有点腐蚀、局部腐蚀和均匀腐蚀等,主要受CO2分压、温度、流速等因素的影响,其中,CO2分压是影响腐蚀的主要因素。根据CO2分压的大小确定是否存在腐蚀:分压超过0.21 MPa,有腐蚀;当分压低于0.021 MPa时,腐蚀可以忽略;当分压为0.021~0.21 MPa时,腐蚀可能发生。CO2分压越高,普通碳钢的腐蚀越严重。同时,CO2腐蚀具有温度敏感性,一般认为在60 ℃以下主要发生均匀腐蚀;60~110 ℃均匀腐蚀出现峰值且局部腐蚀严重;150 ℃左右以上腐蚀速率反而大大降低[5-7]。

1.1.2H2S腐蚀

通常普通碳钢和低合金钢在H2S环境中出现3类腐蚀:硫化物应力开裂(SSC)、氢脆开裂(HIC)和电化学腐蚀。影响H2S腐蚀的主要因素有H2S分压、pH、温度、流速、腐蚀产物膜等[8-9]。截止目前,临兴致密气区块没有H2S,所以不存在H2S腐蚀的情况。

1.2 套管强度研究

常见套管强度设计方法包括最大载荷法、等安全系数法、边界载荷法等[10-11],其中,最大载荷法是根据实际条件下套管柱所受的有效载荷再考虑一定安全系数来设计套管柱,其步骤是先按有效内压,然后再依据有效外压及拉力进行设计,并考虑双轴应力和三轴应力对抗挤强度的影响。该设计方法最大的特点是外载计算考虑细致,外载条件和计算方法根据套管类型分别考虑和选择,在设计中将实际载荷充分显现出来。

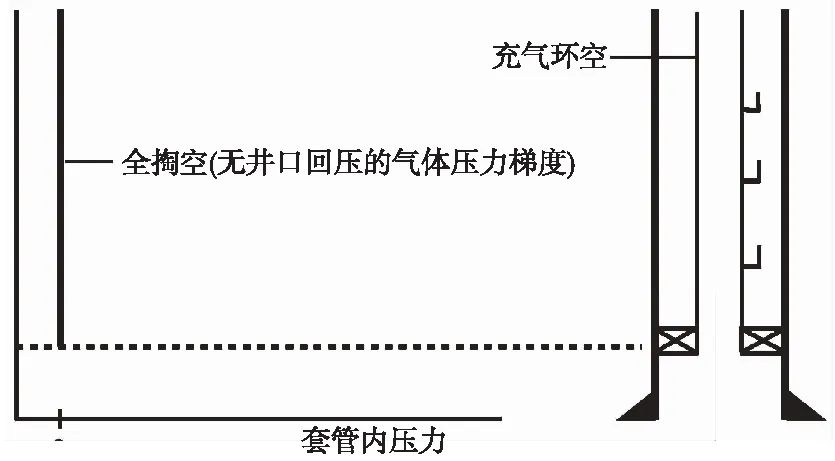

1.2.1 外部压力载荷

生产套管下入井筒后,固井过程中,套管受到固井水泥浆和钻井液的液柱压力[12-13]。固井过程中外部压力剖面如图1所示。

图1 固井过程中外部压力剖面

外部压力计算式为:

式中:p为外部压力;h为垂深;γm为钻井液的压力梯度;γcem为水泥浆与地层水混合压力梯度;htoc为水泥环顶界的垂深。

1.2.2 内部压力载荷

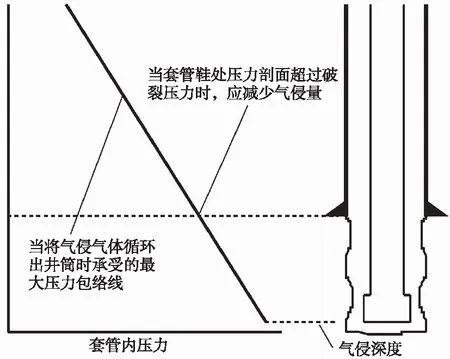

(1)气侵情况下内压:该载荷采用的内压力剖面是司钻法排出气侵气体时套管承受的最大压力的包络线,其表明当钻更深的井段时,当前套管所能遇到的最恶劣气侵情况。该工况假定套管在下一井段钻至设计深度时发生气侵[14-15]。气侵会引起套管鞋处的压力超过破裂压力。这种情况需要采用循环的办法将大量气体排出井筒。溢流量应控制在压井作业中套管鞋处的压力低于地层破裂压力,如图2所示。

图2 气侵工况下内部压力剖面

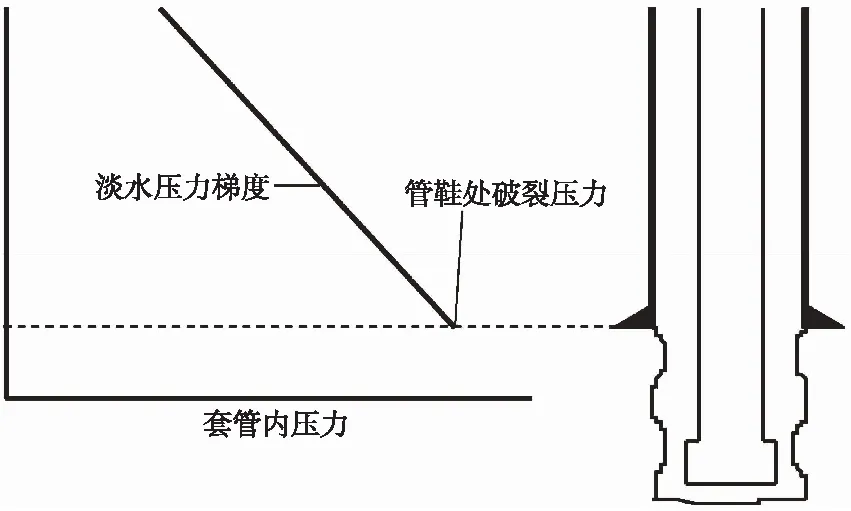

(2)循环漏失下的内压:该载荷用于模拟发生钻井液漏失时井筒压力剖面(如图3所示),该压力剖面表示套管鞋处的破裂压力,为清水的压力梯度加上井口压力:

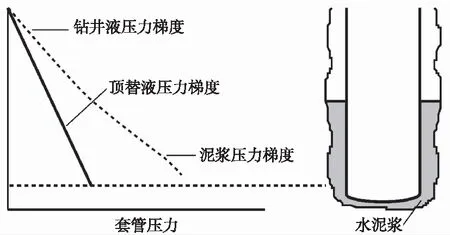

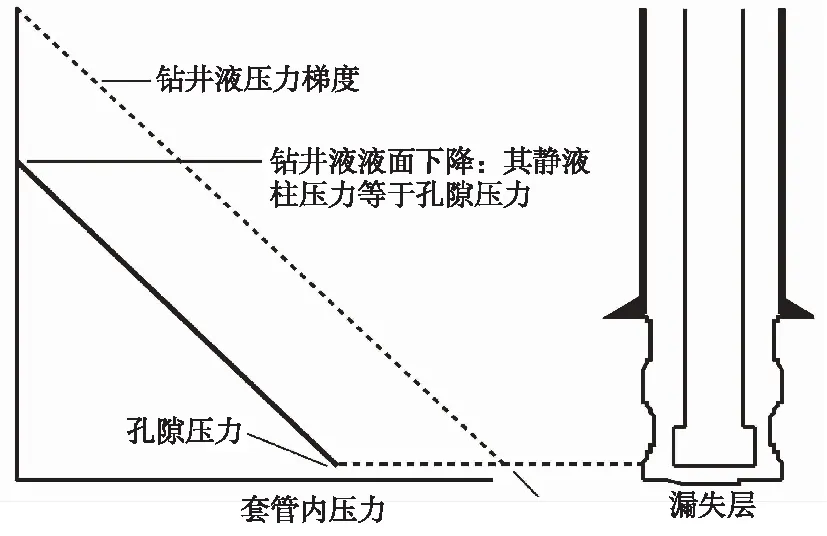

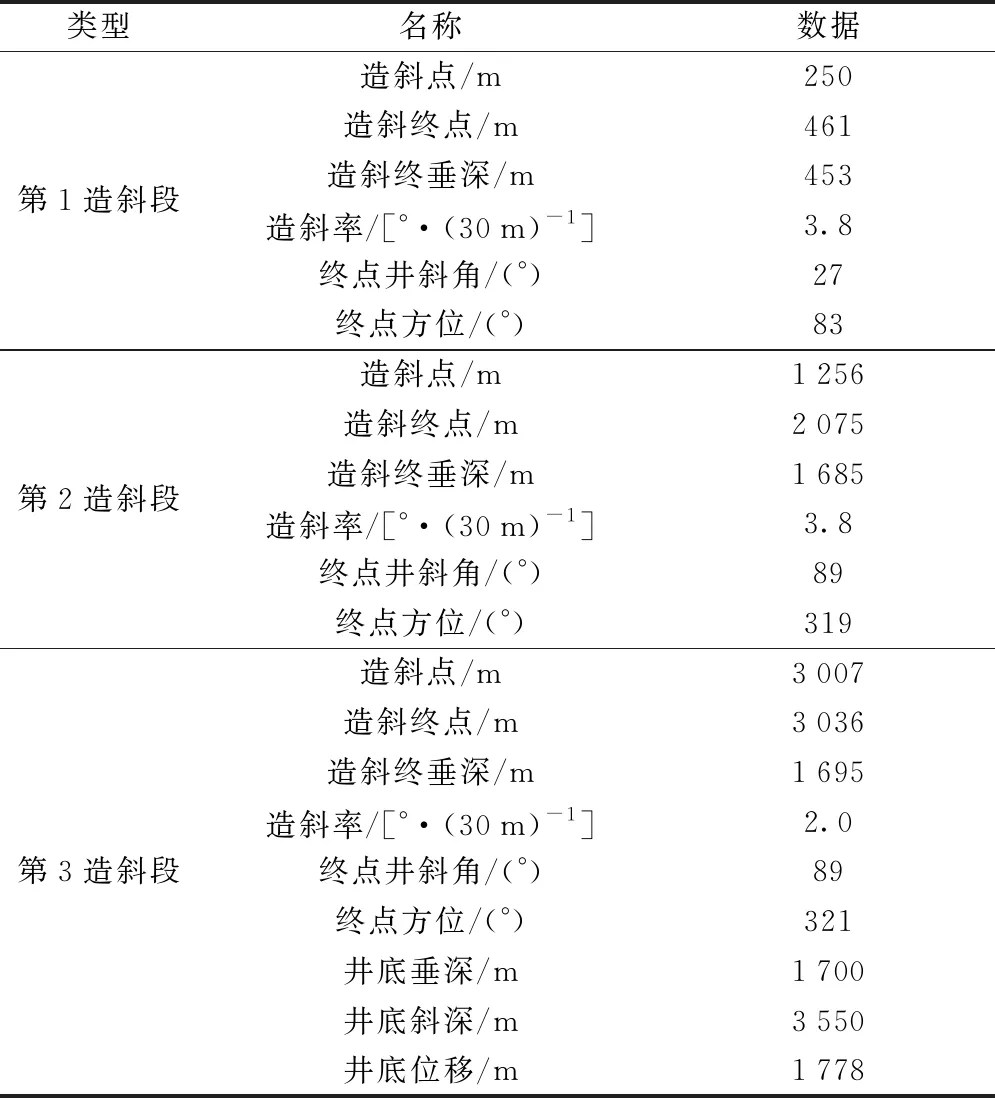

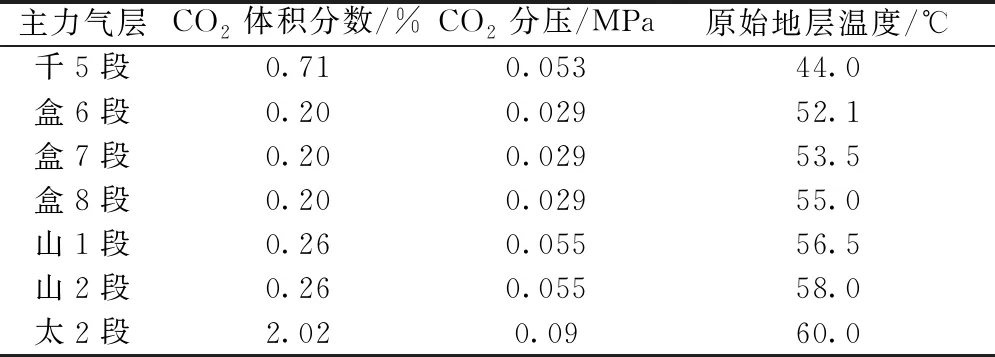

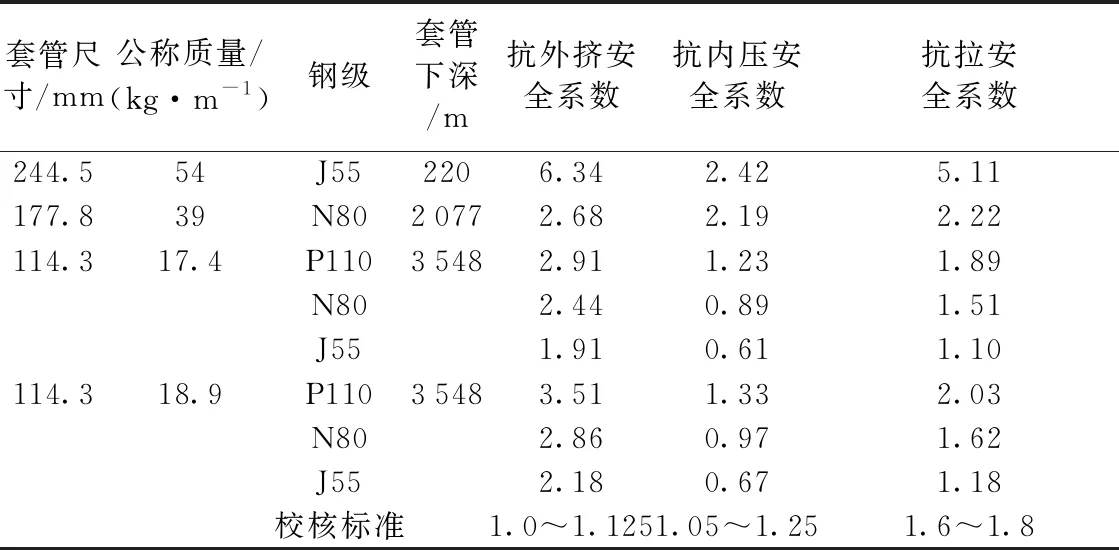

p(h)=pfrac+γwater(h-hshoe)h (3) 采用淡水压力梯度是假设储备的重浆和加重材料在井控过程中已全部用完。一般情况下,在套管抗内压设计中,该载荷比气侵载荷更为重要,尤其针对技术套管[16]。该载荷适用于所有气井和流体性质不明确的探井,必要时可采用专家评议方式确定是否选取该载荷。 图3 循环漏失情况下内部压力剖面 (3)套管试压下的内压:该载荷用于模拟在钻井液压力梯度上部施加井口压力的剖面。其计算式为: p(h)=ps+γmh (4) 试验压力一般根据由其他因素选择的内压载荷并考虑一定的安全余量后得到的最大预测值。对于生产套管,试验压力应以预测期的关井油管压力为依据,试压值选取与井筒中的试压介质(钻井液)密度有关,该载荷适用于所有需要试压的套管柱,如图4所示。 图4 套管试压情况下内部压力剖面 (4)生产套管压裂时内压:该载荷模拟施加于静液柱之上的井口压力,如图5所示,通常适用于环空高压注入条件的油气井生产套管,其计算式为: p(h)=ps+γmh (5) 式中:ps为施加的井口压力。 图5 生产套管压裂时内部压力剖面 1.2.3 抗挤载荷 (1)固井时外挤载荷:该载荷描述注水泥作业中碰压后泄掉井口压力,有外挤力作用在套管上时的外部和内部压力剖面,如图6所示。外部压力为钻井液静液柱压力与不同密度的水泥领浆和尾浆压力之和,内部压力由顶替液体的压力梯度所决定,若顶替液密度较低,则固井将产生较大的外挤载荷[17]。该载荷适用于所有需要固井作业的套管柱。 图6 固井时外挤压力剖面 (2)钻井液循环漏失时外挤载荷:该载荷模拟部分掏空或由于钻井液静液柱与循环漏失层孔隙压力相平衡时所产生的钻井液液位下降时的内部压力剖面,如图7所示。其计算式为: 其中:pf为循环漏失层深度为hlc的孔隙压力。钻井液液位下降为: hmd=hlc-pf/γm (8) 钻下一井段时如采用高密度钻井液来平衡孔隙压力导致钻井液液位下降更多。因此,通常可假设循环漏失层在下一井段的底部,且该漏层为正常的压力梯度。实际作业中,漏失导致的液面下降很少超过1 500 m,通常可假定钻井液液位下降为裸眼段总井深的某一百分比。该载荷适用于可能发生井漏的条件[18]。 图7 生产套管压裂时内部压力剖面 (3)全掏空时外挤载荷:在采用气体泡沫钻井技术、气举采油及套管采气衰竭开发工艺时,要考虑全掏空的情况。同时,钻遇浅层气时,导管和表层套管也应考虑全掏空载荷,该载荷代表所有钻井液在地层桥塞钻开之前被全部替换出来的情况,如图8所示。 图8 固井时外挤压力剖面 1.2.4 轴向载荷 (1)下入套管。该载荷模拟在套管下入井中时套管柱的任何部分所承受的最大轴向载荷。影响因素包括:①自重;②套管末端和每个截面改变处的浮力;③井斜;④在井斜段施加的弯曲载荷;⑤摩擦阻力;⑥由最高下入速度忽然减速而产生的振动载荷,最大速度一般假定比平均下入速度高50%,平均速度一般为 0.5~1.5 m/s。一般情况下,套管柱上的任一接箍所承受的最大轴向载荷是管柱旋紧后接箍从卡瓦中提起时的负载[19]。 (2)套管柱解卡。该载荷模拟套管柱下到任一深度处遇卡时解卡所需要的上提力。影响因素包括:①自重;②套管末端和每个截面改变处的浮力;③井斜;④在井斜段施加的弯曲载荷;⑤摩擦阻力;⑥所施加的上提力。 (3)固井碰压载荷。该载荷模拟在固井过程中胶塞相碰撞时作用于井口的压力。由于水泥浆仍为液态,施加的压力将在浮箍上产生活塞力,产生较大的井口轴向载荷。影响因素包括:①自重;②套管末端和变截面处的浮力;③井斜;④在井斜段施加的弯曲载荷;⑤摩擦阻力;⑥由浮箍上下压差引起的活塞力[20]。 针对临兴区块目前井深最深的一口水平井1H井为例,对套管优选过程进行分析。 1H井位于山西省吕梁市兴县,构造上属于小湾子背斜构造西翼,设计井深3 550 m,主要目的层为太原组的太2段,采用套管固井的完井方式。本井所在区域属于常温常压系统,井底压力约18.0 MPa,井底温度约56 ℃。该井采用三靶点进行轨迹设计,轨迹数据如表1所示。 井身结构设计要求遵循钻井设计的基本原则,依据已知的基础数据和资料设计套管的下入深度和层次,结合后续完井工艺的要求,确定井身结构。根据本区块地层压力数据、地质设计、已钻井情况,一开311.15 mm井眼钻入基岩至少20 m中完,下入244.5 mm表层套管;二开钻222.25 mm井眼至着陆井深,下入177.8 mm技术套管;三开155.6 mm井眼钻至设计完钻井深,下入114.3 mm生产套管。具体井身结构如图9所示。 表1 1H井轨迹数据 图9 1H井井身结构示意图 图10 套管选材防腐结果示意图 根据临兴区块地层CO2体积分数和分压,如表2所示,结合中海油防腐图版,判断出各目的层中仅太原组位于1Cr下限(如图10所示),其他层位无需考虑防腐,鉴于致密气井开发年限且考虑CO2分压较低,因此,临兴区块致密气开发井均不需采用防腐管材,使用N80普通碳钢材质即可满足开发生产要求。 表2 临兴区块各地层CO2体积分数数值表 对生产套管进行设计时,需要考虑在井的全寿命周期过程中,该井套管所经历的最严重的载荷,主要考虑钻井和生产期间的内压力载荷、外压力载荷、轴向载荷,在水平井钻井过程中,需要考虑的工况如下: 抗拉校核工况:考虑解卡过提拉力40 t、下套管速度0.5 m/s、固井碰压; 抗外挤校核工况:全掏空状态(生产)、循环漏失、固井; 抗内压校核工况:套管试压、固井碰压、压裂工况60 MPa。 2.4.2 套管强度校核数值模拟 利用数值模拟软件对钻井过程中各种极限工况进行模拟分析,将载荷线与套管额定值进行直接对比,计算结果以安全系数表示,套管强度额定值/实际载荷≥安全系数,只有当设计安全系数大于标准要求的最小安全系数时,所选的套管强度才能满足安全作业要求。1H水平井套管强度校核结果如表3所示。 表3 1H水平井套管强度校核结果 由表3中可以看出,结合致密气开发经验,对于一开φ244.5 mm表层套管,选用54 kg/m、J55、LTC扣,可以满足设计要求;对于二开φ177.8 mm技术套管,选用39 kg/m、N80、LTC扣,可以满足设计要求;对于φ114.3 mm生产套管,选用17.4 kg/m和18.9 kg/m时,J55和N80材质不满足安全生产要求。考虑成本因素,17.4 kg/m、P110、LTC扣型套管为最优选择,可以完全满足安全生产要求。 为了考察套管的磨损情况,对1H井二开177.8 mm套管进行磨损分析计算,结果如图11所示。 图11 套管磨损模拟曲线 由图11可以看出,二开177.8 mm套管允许最大磨损量小于15%,均小于抗内压极限情况下和抗外挤极限情况下的最大允许磨损量,可以满足安全作业要求。 对钻井中的套管优选进行针对性研究,根据中海油防腐图板和最大载荷法分别对套管腐蚀和套管强度进行分析和研究,主要结论如下: (1)套管强度需要综合考虑井的全寿命周期过程中,该井套管可能经历的最严重的载荷,包括内压载荷、外压载荷和抗挤载荷。 (2)内压载荷主要考虑套管试压、固井碰压和压裂时的极端压力;外压载荷包括固井碰压;抗外挤载荷主要考虑全掏空状态(生产)、循环漏失、固井过程中的载荷情况;抗拉载荷包括解卡过提拉力、下套管速度、固井碰压。 (3)套管优选时,需要考虑套管腐蚀和套管强度,对于临兴区块,由于不存在硫化氢,主要是CO2腐蚀,而且,由于CO2体积分数很低,采用普通碳钢材质管材即可满足安全生产要求。 (4)根据理论计算和现场应用,临兴区块目前的三开水平井:一开选择选用54 kg/m、J55套管;二开选用39 kg/m、N80套管;三开选用17.4 kg/m、P110套管,完全可以适应各种极限工况,可以满足安全作业要求。

2 应用案例

2.1 1H井基础数据

2.2 井身结构数据

2.3 套管防腐设计

2.4 套管防腐设计2.4.1 套管强度校核工况

2.5 套管磨损分析

3 结论