低油价形势下海外油气田地面工程集输管道设计探讨

2021-04-12程浩力徐学敏

程浩力,赵 瑜,2,徐学敏,刘 畅,王 军

(1.中国石油工程建设有限公司北京设计分公司,北京 100085; 2.北京迪威尔石油天燃气技术开发有限公司,北京 100083)

2020年3月6日在维也纳举行的欧佩克+及俄罗斯减产谈判无果而终,当天布伦特原油期货价格创2017年6月以来最低收盘价,跌幅达到9.44%,与此同时轻质原油期货(WTI)价格创下2014年11月以来最大单日跌幅10.07%。2020年3月7日,沙特宣布将官方原油价格下调6~8美元,消减幅度达近20年来的最高水平,并向买家发出将提高原油产量的信号,导致周一(3月9日)国际油价疯狂暴跌:布伦特油价一度大跌逾31%,WTI原油则下跌超27%。创下了1991年美国在伊拉克发动战争以来最大跌幅。因爆出美国石油生产商境内储油空间被耗光的消息,定于4月21日开始实物交割的WTI的5月原油期货合约遭遇原油期货史上最疯狂的抛售,结算跌幅305.97%,报37.63美元/桶,历史上首次收于负值,创下历史最低收盘水平和最大单日跌幅。

面对低油价,中石油、中石化、中海油三大石油公司一致喊出“降本增效”的口号。当油价降低时,工程设计公司及工程设计人员面临的不是降低设计标准的问题,而是需要改变设计思路及完善设计理念。而面对不断动荡变化的油价的最有效手段就是推动变革与创新,因此,基于多年海外油气田地面工程实践,探讨在工程设计中可采取及推广的技术方式及理念,对低油价形势下海外油气田地面工程集输管道设计具有现实指导及借鉴意义。

1 站场模块化/橇装化

模块化设计及建造起源于20世纪60年代造船工业,在计算机工业中广泛应用[1],在石油工业的最初应用是在海上油气钻井平台,后逐渐推广到陆上石油化工及油气田项目。“橇装化建站、模块化建厂”的设计理念在我国也深得行业内的认可,自20世纪80年代起,在我国技术人员参与的国内外油田地面工程中已普遍应用[2-4]。

在中国对非洲某国的第1个油田项目的地面工程开发设计中,大规模采用了组装化、橇装化技术,橇装率达95%,极大地减少了现场施工工程量,工期缩短近3个月,撬装化技术在非洲某油田的应用情况如图1所示。

图1 撬装化在非洲某油田的应用

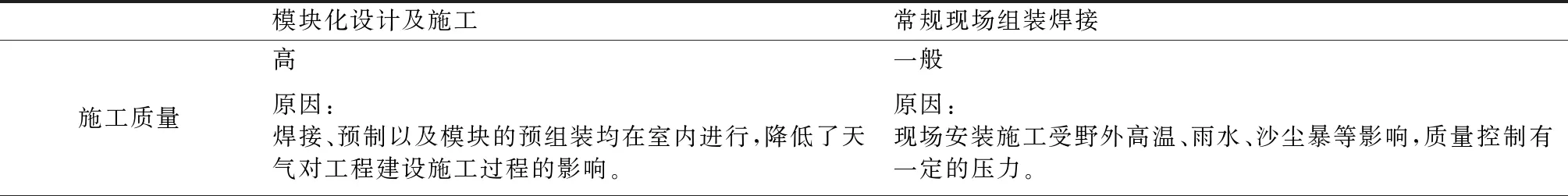

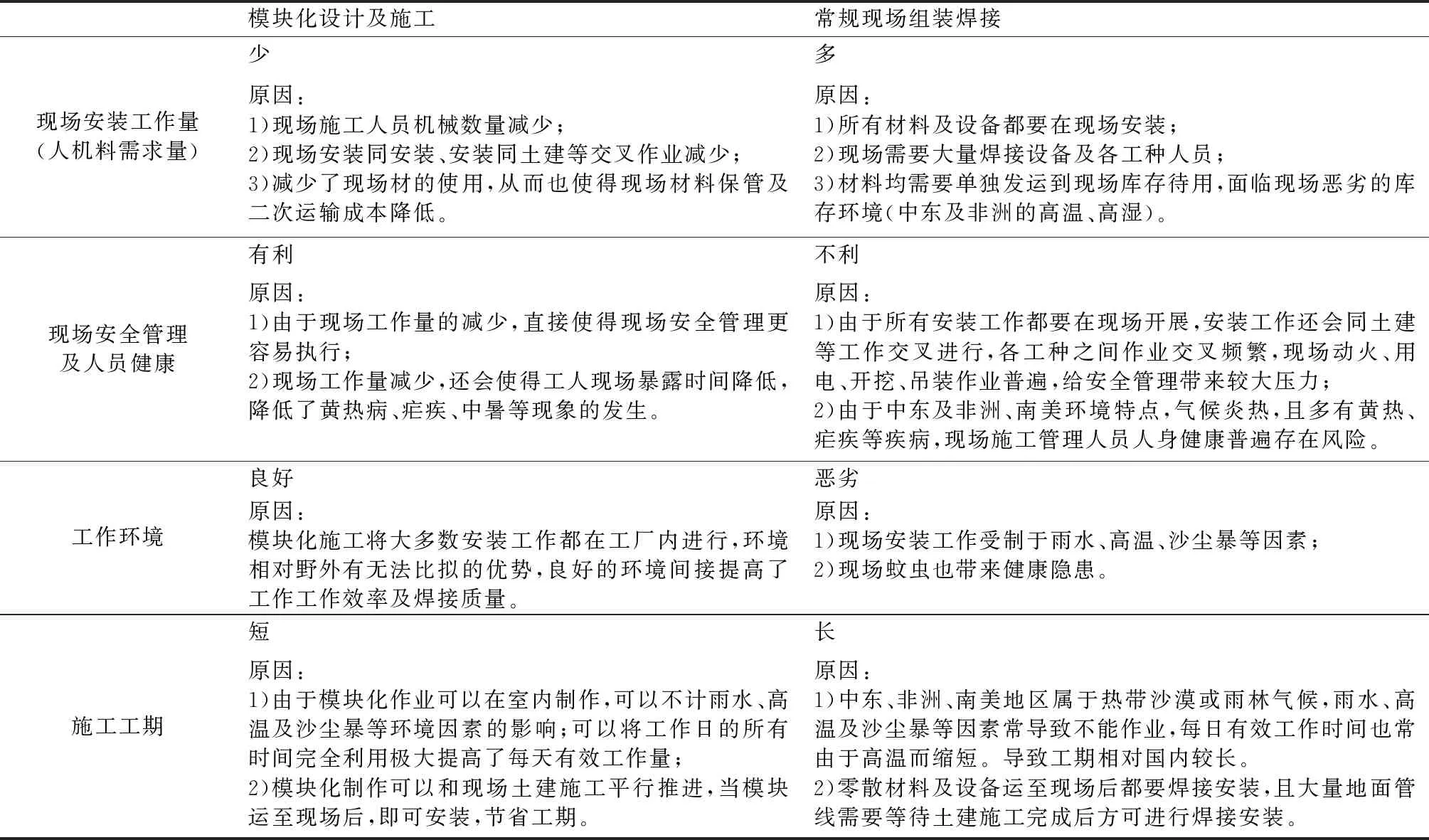

我国投资参与的海外油气田设计及施工项目中,由于很多材料及设备采办都在国内,采办完成后需要将材料设备海运到海外港口并拉运到施工现场材料中转站存放备用。由于油田所处地区基本荒无人烟、交通依托较差,因此,模块化的设计思路可以使得很多施工作业在工厂内完成并进行预组装后,分块拆分运输到现场,仅需将各模块连接,对施工质量的提高、工作量的降低、人机料的使用、安全健康管理及减少工期均具有巨大优势,模块化设计施工同传统设计施工模式的经济性对比结果如表1所示。

表1 模块化设计施工同传统设计施工模式经济性对比

续表1

模块化技术和传统设计施工模式在工期方面对比如图2所示。

图2 模块化和传统2种工程建设模式进度对比图

2 集输管道管廊化

管廊技术在城市中普遍采用,燃气、供水、热力、电信等线性工程综合布置以达到节约用地、方便维护等目的。对于集输管网的优化研究早已趋于成熟,在油气管道管廊布置建设方面也有不少研究及工程实践[5-7]。中东某油田规划了统一的输油/注水管道管廊及输气管道管廊,如图3所示。原油自井口通过管线进入管廊后接入脱气站(RDS)处理,处理后的原油自RDS通过管线自管廊输至中央处理站(CDS)。而天然气/伴生气管线则是通过统一规划的输气管道管廊自井口最终进入天然气处理厂/站。在管廊内建有统一的巡检/伴行道路,埋地管道及地面管道分别集中布置,非常利于新建管道的施工、运行、管道的巡护检修以及后续新建管道的规划。

大到一个整装油田,小到一个集油站周边,都可以采用管廊的设计理念。以非洲某油田中连有12口单井的某集油站(OGM)为例,如图4所示,为节约成本且缩短工期,各井口至OGM的管线采用了管廊集中布置,优化完成后,管道建设在测量、征地、施工、机组及资源调配等相对于点对点的放射性管网布置均有明显的经济效益,非洲某油田集输管道廊化设计与放射状布局模式的经济性对比如表2所示。

图3 中东某油田集输管廊卫星图

图4 非洲某油田集输管廊规划卫星图

表2 非洲某油田集输管道管廊化设计同放射状布局模式的经济性对比

3 非金属管道推广应用

油气田地面工程的油气集输中大多数采用钢制管道,虽然钢制管道在石油工业100余年发展中已经相当成熟,但由于钢材的固有物理化学性质,使得钢管一直面临着内外腐蚀、杂散电流腐蚀及运输、施工成本高的问题。非金属管道自出现并用于该领域后,在腐蚀防治、水力特性、施工便利方面具有的优势,随着其生产及安装技术的日趋成熟,在油气田的应用越发广泛[8-11]。

玻璃钢管道应用较早,国内外已形成相对完善的规范体系;柔性管近年来已从海洋石油钻采拓展到陆上石油工业,相关规范也在逐渐发展完善。国内外关于玻璃钢及柔性管的相关规范如表3所示。

在我国,玻璃钢管道自20世纪80年代开始应用于油田污水管道以来,自20世纪90年代起,陆续在大庆、长庆、胜利、新疆等油田的注水领域得到了广泛推广。由于玻璃钢管道属于硬质管,管道投运后,由于管沟或阀井沉降而导致接头泄露的问题普遍发生。因此,除由于输送介质腐蚀性原因不易采用钢制管道外,玻璃钢管道在涉及到较大安全及环境影响的油气介质输送领域的应用占比相对较少。当更完善的接头工艺、更科学的防沉降设计及更严格的施工措施得到进一步改善时,玻璃钢管道在油气集输领域的应用会更加广泛。

表3 国内外关于玻璃钢及柔性管的相关规范

柔性管脱胎于海上油气集输领域,其设计、生产、安装、维护一直被法国的德西尼布(Technip)集团公司、英国油田服务公司(Wellstream)等少数欧美国家企业垄断,其造价较高。近年来,国内涌现出一些具备应用于石油工业的柔性管生产厂家。柔性管在设计、运输、安装及维护方面都有比钢管及玻璃钢管具有更明显的优势,普通钢管1个机组施工一天的焊接工程量在500 m左右,而柔性管由于单根长度为200~400 m,1 d安装可达5~8 km,与焊接钢管相比,安装时间减少40%~70%,安装成本降低35%~65%。由于油气集输管网中8”及以下管径占比极高,目前柔性管性能已完全满足大部分油气集输及注水的工艺要求。就目前柔性管的发展来说,用于油气集输的综合成本已逐渐低于钢管。随着柔性管应用范围越来越广,发展趋于成熟,向大口径、耐高温方向发展。同时国内外生产厂家越来越多、市场竞争日趋激烈,生产成本的降低已成必然趋势,柔性管在陆上油气集输尤其是海外偏远边际油气田开发领域的应用前景会更加广阔。

4 总结及建议

(1)对于海外油气田地面工程设计及建设,模块化在运输、安装、现场人机料资源降低、施工安全及质量控制/节省工期等方面具有巨大优势,有极好的实践意义。

(2)针对我国投资及建设的海外油气田地面工程,集输管道管廊化不仅有助于节省施工、征地、运维等成本,还有利于油田分期及远期规划,使得油田整体布局合理有序。

(3)海外油气田开发中,运输及施工安装(含人员设备从国内调遣)占比较高,因此在集输管道设计及建设中,采用柔性管等非金属材料,有利于控制施工成本、节约工期、提高海外人员及设备的有效利用效率,最终达到降本增效的目的。