涡流管能量分离特性研究进展

2021-04-12欧阳欣聂超飞

茅 磊,欧阳欣,闫 锋,谢 磊,聂超飞,李 博

(1.北京石油化工学院/深水油气管线关键技术与装备北京市重点实验室,北京 102617; 2.中国石油管道科技研究中心/油气管道输送安全国家工程实验室,河北 廊坊 065000)

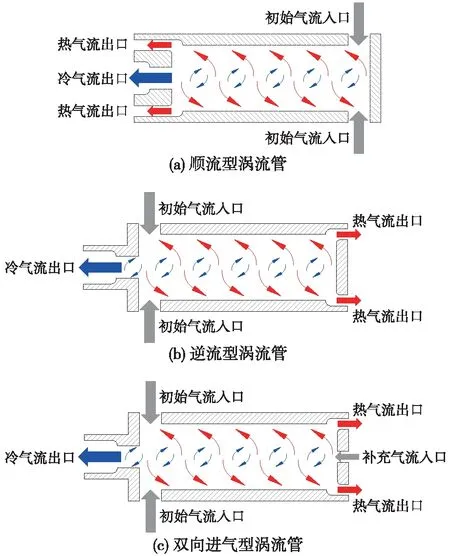

涡流管又称Ranque-Hilsch管(RHVT),是一种较为简单的机械装置,由喷嘴、涡流室、冷孔板、冷端管、热端管和可调热流控制阀等部件构成[1]。压缩气体在喷嘴中膨胀,沿切线方向进入涡流室,由于冷孔板的阻挡,气体在经过涡流变换后同时分离成温度不同的两股流体,其中外层流体的温度较高,而内层流体的出口温度低于入口温度,这种独特的现象称为温度分离或能量分离效应[1]。常规的涡流管为单向进气,一般根据冷热气流出口位置的不同将涡流管分成2种形式:顺流型及逆流型。顺流型涡流管中,冷、热气流出口在喷嘴的同一侧;逆流型涡流管外层热流体直接从热端出口流出,中心冷流体以相反的方向从冷端出口流出。此外,还有双向进气的涡流管,即在逆流型涡流管的基础上,于热端中心处外加补充气流,与初始气流入口同时进气。3种形式的涡流管如图1所示。

图1 3种形式涡流管示意图

涡流管的能量分离机制极为复杂,至今仍没有一种公认的精确理论能够从本质上加以解释,许多研究者采用实验或数值模拟方法对涡流管的制热、制冷性能及其能量分离效率开展了大量工作[2-10]。由于涡流管具有结构简单、设计紧凑、价格低廉等优点,在化工、电子、汽车等领域得到了应用[11-13]。如在天然气领域,涡流管技术现已应用于露点控制、轻烃回收、天然气液化、燃料气处理和替代电伴热等方面,并取得了一定的社会经济效益[11-12]。然而,涡流管能量分离的效率偏低一直是制约其大规模推广应用的瓶颈[13],如何提高能量分离效率值得进一步深入研究。因此,笔者通过调研国内外关于涡流管能量分离性能及优化的研究成果,着重对结构参数、操作参数、工作介质及连接回路等方面进行评述,指出亟待开展的重点工作,以期为后续研究提供借鉴。

1 涡流管能量分离特性评价指标

以经典的RHVT为例,涡流管的能量分离特性主要采用以下几个指标进行评价[14]:

冷端温降:

ΔTc=Ti-Tc

(1)

热端温降:

ΔTh=Th-Ti

(2)

冷热端温差:

ΔT=Th-Tc=ΔTc+ΔTh

(3)

冷流率:

(4)

制热能效比(Coefficient of Performance,COP)为能量与热量之间的转换比率,可用于衡量涡流管的能效性能。依据Simões-Moreira的研究[15],涡流管能效系数定义如下:

制冷循环操作模式下:

(5)

热泵操作模式下:

(6)

式中:ε为冷流质量分数;k为理想气体在恒压与恒容条件下的比热容之比;Pi、Po分别为流体的入口压力和出口压力,Pa。

2 结构参数对能量分离特性的影响

2.1 喷嘴

Hamdan等[16]基于COP值测试了多组不同形状的喷嘴,考察了几何形状对涡流管冷却性能的影响。在进口状态和流道截面积相同的条件下,渐缩型喷嘴有利于气体在流道中加速,其制热性能优于直型喷嘴,但随着冷流率的增大,制热性能的优势逐渐减小。渐缩-渐扩型喷嘴的温度分离效果优于单一的渐缩型喷嘴,其原因是气体在渐缩-渐扩型喷嘴中的湍动能增大,强化了涡流管的能量分离效应。矩形喷嘴涡流管的制冷效应、单位制冷量及制冷效率均优于圆形喷嘴涡流管,但制热效应却正好相反。李龙等[17]通过改变喷嘴流道口的截面宽度B来调整涡流室的进气面积,在结构参数给定的条件下,进气面积存在与涡流管通流能力相匹配的最优值,此时对应的制冷效果最好。在保持其他结构参数和边界条件不变的情况下,分别比较了B取0.9、1.2 mm和1.5 mm时,涡流管在不同冷流率η下的总温差和制冷效率,结果表明B=1.2 mm优于另外2组。Takahama等[18]对喷嘴进气方式的研究结果表明,切向进气优于螺旋进气和切向槽形进气,阿基米德螺线型优于直线型和圆弧线型。

Attalla[19]和Kirmaci等[20]对喷嘴数量的影响进行了评估,当喷嘴数为3、4和6时,涡流管的性能最高。根据Cebeci[21]以及Kirmaci等[22]对喷嘴数量的研究结果,一般情况下增加喷嘴数能够促使涡流管趋近最佳性能。Kaya等[23]在实验研究中使用铝-6喷嘴和2个平行连接的RHVT达到了性能最佳效果。Avci[24]开展了喷嘴数分别为1、2和3的螺旋喷嘴实验,通过调节相关参数,每一种情况都能获得最佳性能。Attalla等[25]在另一项研究中发现,对不同冷流率η的RHVT,3个喷嘴对应的COP值最高。Behera[26]通过流体动力学计算以及实验研究得出,在喷嘴数小于6的情况下,双数喷嘴的效率高于单数喷嘴。

2.2 热端管

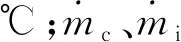

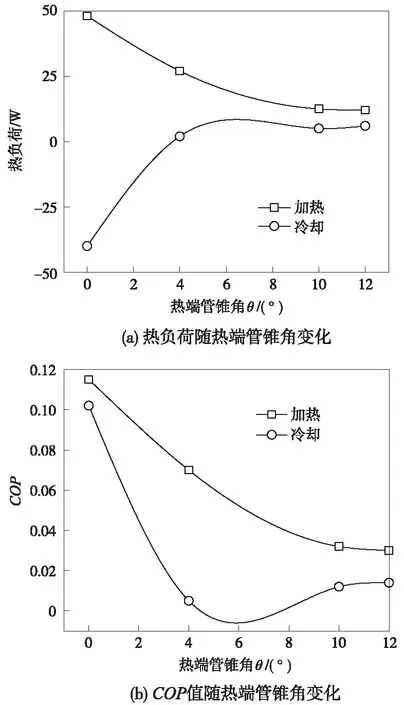

图2 热负荷及COP值随热端管锥角的变化[16]

热端管的形状主要有2种:圆管和锥管。相对于圆管,锥管的性能得到明显提升,换言之,在取得相同的涡流管性能的前提下,采用锥管结构可以缩短热端管的长度。Hamdan等[16]选用不同锥角分析比较对涡流管能量分离特性的影响,结果如图2所示。由图2中可以看出,热端管锥角为0°时效果最佳,结合文献[26-30] ,推荐锥管涡流管的锥角一般取2~4°。

热端管直径对涡流管能量分离特性的影响尚有分歧,有人认为涡流管性能随热端管与喷嘴喉部的相对面积的增大而增大,即热端管直径大的涡流管性能更好[31-32];而有人则认为在一定冷流率范围内,热端管直径小的涡流管性能更好,超过临界冷流率,情况则正好相反[33]。Mohammad等[34]指出,当冷流率为0.5以下时,随着管径的增加,二次循环流的增多会使RHVT的性能更好,此时流体在涡流管内的流动时间更长,能更好地促进流体分离为高能量和低能量状态;当冷流率升至0.5以上,由于质量守恒,当管径增加,角速度减小,径向压力梯度减小,从而减少了离心力,导致RHVT的性能下降。

研究热端管长对涡流管性能的影响时常采用长径比的概念,将其定义为热端管长与热端管直径之比。Behera等[26]认为如果停滞点(轴向停滞点是流体停止向热端出口流动的点,并开始向相反的方向流动到冷端出口)在热端管长度之内,增加热端管长度可以增强涡流管的温度分离效果。在高冷流率下,热端管越长,涡流管性能越好。当冷流率降至0.7以下时,如果长径比低于10,涡流管性能随热端管长度增加而显著增强;如果长径比高于20,涡流管性能反而下降。Mohammad等[16]在热端管直径16 mm、冷端出口直径5.4 mm的条件下,考察热端管长度分别为66、113 mm和158 mm时对能量分离特性的影响,结果表明长度为113 mm的性能较好。

2.3 冷端孔板

冷板孔径对涡流管性能的影响与冷流率的变化有关,在不同的冷流率范围下,存在冷板孔径的最优值[33-34]。Hilsch[31]建议冷板孔径与热端管直径之比宜在0.45~0.6的范围内。随着冷板孔径的增加,制热效应越好。以冷板孔径10 mm(与热端管直径比为1∶2)为分界点,随着冷流率的变化,涡流管制冷效应、单位制冷量及制冷效率在分界点前后呈现出了不同的变化趋势。当冷流率小于0.65、冷板孔径小于10 mm时,随着孔径增大,涡流管的制冷效应、单位制冷量及制冷效率均降低;当冷板孔径大于10 mm时,随着孔径增大,涡流管性能增强,当冷板孔径为14 mm(与热端管直径比为0.7∶1)时涡流管性能最佳,10 mm的涡流管性能最差。当冷流率大于0.65、冷孔板小于10 mm时,随着孔径增大,涡流管的制冷效应、单位制冷量及制冷效率均增强;冷板孔径大于10 mm时,随着孔径增大,涡流管的制冷效应、单位制冷量及制冷效率均降低,以冷板孔径10 mm的涡流管性能最好。

2.4 冷热端调节阀

冷流调节阀用于调节涡流管冷流率,常见有针形阀和球形阀。James等[35]通过实验发现,对于短涡流管,选用球形阀较好,采用针形阀会使温降减小。针形阀的锥角以45°为宜,但若把针形阀旋转90°安装,效果比球形阀好。

2.5 涡流室

配置较大涡流室的涡流管能获得更好的能量分离效果。胡卓焕等[36]基于Realizablek-ε湍流模型,从冷端温差、热端温差、等熵效率、单位质量压缩气体的制冷量和制热量等对4种不同涡流室直径(涡流室直径与热端管直径比分别为1、1.31、1.625、1.875)的涡流管的性能进行对比研究,结果表明当涡流室直径与热端管直径比为1.875时,涡流室中心位置的湍流强度较低,热端管末端的湍流强度较高,其能量分离效果更为显著。

对涡流管能量分离特性的研究一般从这5个关键结构参数入手,由于研究者们采用的涡流管结构参数和能量分离性能评价参数存在较大差别,所以研究结果不具有普遍性,不适用于所有涡流管,难以具有系统的指导意义。现阶段推荐用正交实验方法等对涡流管结构参数的影响进行研究,在此基础上进行结构优化。

3 操作参数对能量分离特性的影响

3.1 入口压力

在多数实验研究中,冷端出口压力均为大气压力且恒定不变,在这种情况下膨胀比的变化也就是入口压力的变化。也有少数文献研究了冷端出口压力可变时,膨胀比及入口压力对涡流管性能的影响。Piralishvili等[37]设计了一种双向进气的涡流管,在热端轴向补入冷气,以提高涡流管效率。中科院的刘立强等[38]也对这种涡流管进行了研究,结果表明冷热端温差随进口压力增大而增大,但趋势逐渐减缓。Mohammad等[16]通过实验对比得出,当压力增大到最佳压力时,能量分离效率就会增加,制冷、制热性能相应提高。其原因是增大进口压力会增大进口速度,增强离心力,从而提高能量分离效率。然而,一旦进口流速达到音速,堵塞的气流就会导致RHVT的性能下降。

3.2 入口温度

由于调节和保持入口温度比较复杂,在实际应用中难以控制,因而研究入口温度对涡流管能量分离特性的文献较少。一般认为,入口温度对涡流管性能影响较小,随着入口温度增加,涡流管的制冷、制热效率均有所增加[39]。

3.3 出口压力

Davood等[40]指出出口压力的影响较为重要,如果涡流管的出口直接连通大气,由于较高的压比,温度分离效率会增加;然而,如果涡流管的出口连接到另一个涡流管入口,由于压比下降,温度分离效率将比前一种情况低。为了考察出口压力的影响,他们在热、冷端出口安装了2个阀门进行压力调节。由于涡流管的出口压力增加,导致冷热分离效果变差,此时可以通过提高入口压力或降低出口压力来弥补。

3.4 冷流率

冷流率既是表征涡流管冷流流量的性能参数,也是影响涡流管性能的操作参数。Hilsch[31]针对冷流率的最佳取值范围进行了研究,推荐的取值范围为0.2~0.8。当冷流率小于0.2时,会发生冷端制热、热端制冷现象;当冷流率大于0.8时,若热端管过长会发生滞止现象。冷流率对涡流管性能的影响很大,冷流率在0.2~0.3之间能获得最佳冷却温度,在0.6~0.7之间能获得最大单位制冷量和最大制冷效率[31,41-42]。

与涡流管的结构参数类似,对涡流管操作参数的研究结果同样不具有普遍性,难以系统指导设计涡流管的最佳操作参数。需要在现有研究结果的基础上,采取类似正交实验等方法,确定各参数对涡流管能量分离特性的影响次序,以便指导涡流管的最佳设计。

4 工质对能量分离特性的影响

涡流管采用的工质流体一般为压缩空气,由于空气中含有氧气、二氧化碳、氮、氩、水蒸气等组分,因此这些组分气体也被用于考察对涡流管能量分离特性的影响。Thakare等[43]发现氮的性能最好,二氧化碳的性能最差,氦、氖、甲烷、氪等气体可以在纯净状态下用作RHVT的工质。Kirmaci等[44]和Saidi等[45]选用空气、氮气、氩气3种气体进行对比实验,结果表明空气的性能最好。Marlyonvskii等[46]用实验证明了氨气在涡流管中也能产生能量分离效应。Marshall[47]用几种不同的混合气体做实验,得出混合气体也有能量分离效应的结论。Takahama[48]用水蒸气进行实验,结果发现适用于空气的涡流管结构设计经验公式同样适用于水蒸气。Balmer[49]用水作为工作流体对涡流管进行实验,结果表明涡流管内温度分离现象不仅限于可压缩气体和蒸汽,不可压缩流体在涡流管内也可产生能量分离。Collins和Lovelace[50]用两相丙烷作介质,通过实验得出当进气流变为饱和混合态时,能量分离效应的效果将下降;当进气干度大于80%时,能量分离效应才可以保持;当进气干度小于80%时,热端温度大幅降低。

工质种类不同,如导热系数、比热容、可压缩性等性质不同,可通过数值模拟和实验相结合进行具体研究,解释工质对涡流管能量分离特性的作用机理。

5 涡流回路对能量分离特性的影响

Dincer等[51]提出通过2个以上的涡流管来获得更好的能量分离性能的想法,对不同的设计回路进行测试。Atalla等[52]针对串联和并联2个相同涡流管的能量分离开展对比研究,串联涡流管系统的COP值高于并联涡流管系统。Kaya等[53]在2018年设计并测试了一个平行连接回路,以研究连接效应对RHVT热性能的影响,并与Kirmaci等[54]在2017年开展的另一项关于串并联涡流管回路与压缩空气、铝和黄铜喷嘴的研究进行了对比。根据Kaya的研究结果,并联系统比串联系统的能量分离效率更高。此外,还设计了其他平行和串行连接系统,以便与Attalla等[52]的结果进行比较,为涡流管能量分离特性的优化提出了一种新思路。

6 总结与展望

涡流管的结构参数、操作参数、工质等对其能量分离特性具有重要影响,基于国内外的研究现状,可得一般性结论:

(1)双数喷嘴优于单数喷嘴,线形以阿基米德螺线的效果较好,矩形截面的制冷效应优于圆形截面,但制热效应与此相反。

(2)锥形热端管优于圆形热端管,锥角一般取2~4°。热端管的长径比在10∶1以下时,涡流管性能随热端管长度增加而增强;长径比在20∶1以上时,涡流管性能反而下降,且随着热端管长度变化不大。

(3)膨胀比较大时, 增大入口压力能提高涡流管的制冷、制热性能。随着出口压力的增加,涡流管的制冷效率提高,但达到一定压力后反而下降。

(4)冷流率在0.2~0.3之间能获得最佳制冷效应,在0.6~0.7之间能获得最大单位制冷量和最大制冷效率。当冷流率在0.65以上时,冷板孔径为10 mm的涡流管能量分离性能最好。

随着中俄东线等重大天然气管道工程的建设,我国天然气行业将迎来新一轮蓬勃发展的局面。鉴于天然气管道调压系统先导气在线加热的需求和特点,涡流管加热技术有望在天然气领域得到大规模推广应用,因此迫切需要一种能更好适应我国天然气管道系统和环境条件的新型高效涡流管加热器,如何在现有基础上进一步研究涡流管内部能量分离的机理以提升能量分离效率将成为今后研究的重难点。