岩溶陷落柱围岩支承压力-渗流演化特征数值模拟

2021-04-11伍永平高喜才罗生虎

伍永平,王 同,高喜才,罗生虎,唐 斌

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;3.四川达竹煤电(集团)公司 金刚煤矿,四川 达竹 635000)

0 引 言

岩溶陷落柱是由于岩石溶解、地层坍塌形成的一种松散破碎的岩块堆积体,属于石炭二叠纪的特殊煤系地质构造,在我国煤田中广泛分布[1]。岩溶陷落柱可看做强导水通道,具有隐蔽性,突发性等特点,对煤炭安全开采具有较大威胁。通常采用的控制方法是留设保护煤柱,煤柱尺寸留设过小时,工作面安全开采得不到保障;过大时,造成资源浪费。煤柱的合理留设是生产的关键,也是确保工作面安全重要的难题。

大量科研工作者对此展开了丰富的研究:尹尚先等针对华北矿区岩溶陷落柱的特征及成因进行了探讨,在模型简化的基础上创建了“厚壁筒”力学模型[2-4];张勃阳等在应力变化规律和室内试验室测得的结果基础上,分析了陷落柱渗流特性的演化机制与滞后突水机理[5-6];王家臣等从采动影响的角度,分析了陷落柱活化突水机理[7-8];牛磊等从工作面推进影响下陷落柱突水机理着手,建立多种陷落柱突水力学模型,定量的评价陷落柱的突水风险[9];芮芳分析了宿南矿区的岩溶陷落柱的发育控制因素,确认了陷落柱的导水性特征[10];张文忠等研制了三维大型陷落柱突水模拟实验系统,并验证了系统的可靠性[11-12];李振华、马青山等采用数值模拟手段,揭示了双柳煤矿、巴彦淖围岩渗流场的变化过程[13-15];邢修举通过井下物探技术超前探测了岩层中赋存的特殊地质构造[16-17];代革联通过分析比对矿井水化学特征,判定了矿井突水源[18];许江涛等采用事故树分析法找出了影响矿井突水的主要因素[19]。但是,由于煤层赋存条件与地质因素的差异,陷落柱的突水机理与渗流演化过程亟需进一步研究。

因此,系统分析陷落柱发育分布特征及形成机理,研究采动影响下陷落柱周围应力场分布、支承压力演化以及应力—渗流耦合作用下陷落柱围岩破坏机理。对于煤柱合理尺寸留设,含陷落柱岩层水害防治有一定的实践意义。

1 工程概况

金刚煤矿是四川达竹煤电(集团)有限责任公司生产矿井之一,属新华夏系四川沉降带川东褶皱束铜罗峡背斜北段,背斜轴略呈舒缓的S状展布。金刚煤矿区内主体构造(褶曲)-中山背斜,井田内发育有大量新北西向构造,区内断层较多,煤层开采主要受褶曲、断层和陷落柱的影响,褶曲和断层主要集中在矿井北段构造应力集中区域,影响了采区和工作面合理划分,陷落柱较大程度的影响了巷道掘进和工作面安全推进。

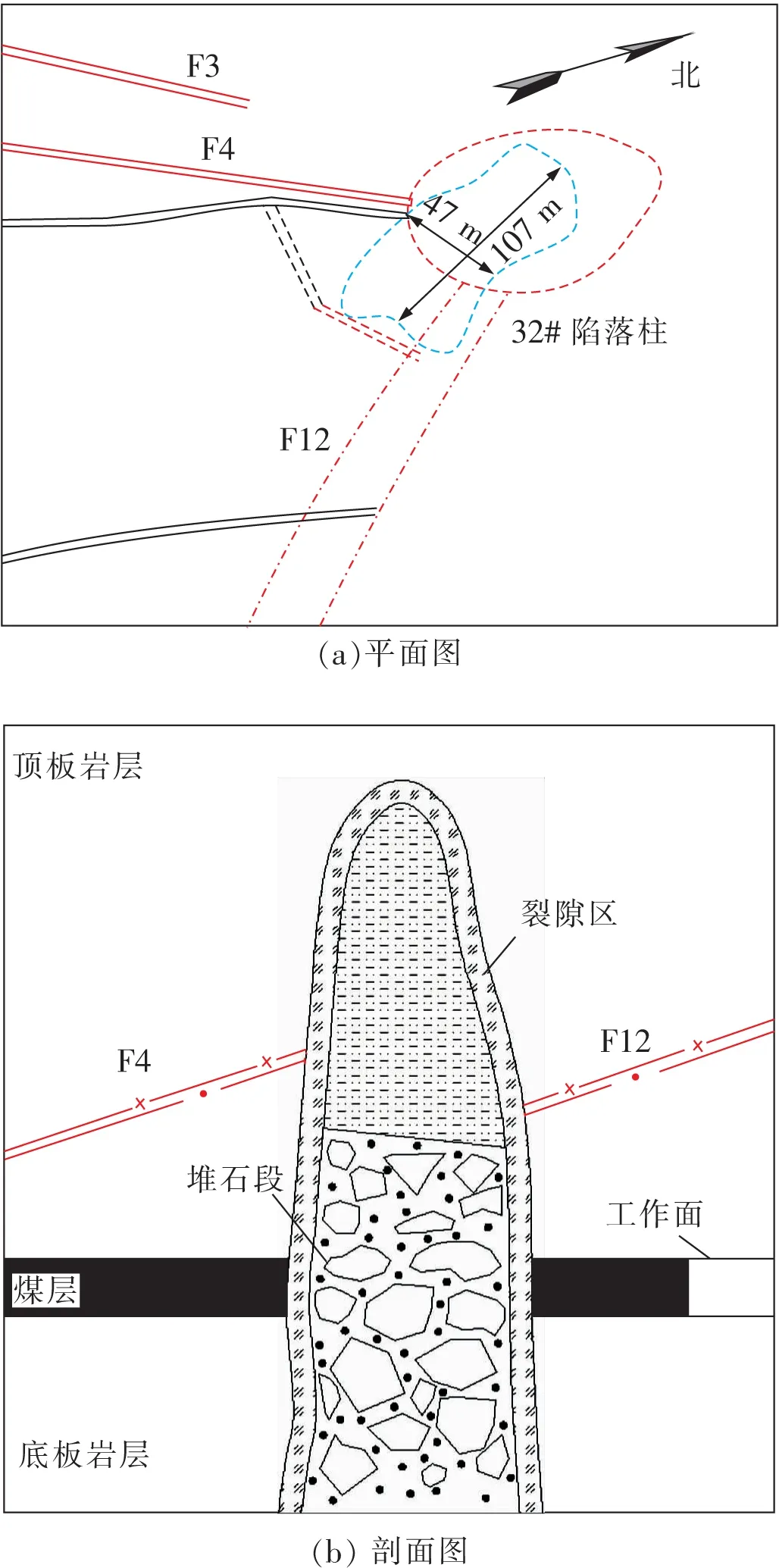

图1 32#陷落柱平、剖面Fig.1 Schematic diagram of 32# collapse column

金刚煤矿212采区上、下煤层位于须家河组第7段(T3xj7)中下部,上煤层厚度平均1.04 m,下煤层厚度平均0.93 m,煤层间距0.9 m,煤层开采厚度2.87 m。直接顶为泥岩,平均2.84 m,属(Ⅱ类)中等稳定顶板;老顶为中粒砂岩,平均24.04 m,老顶为(Ⅰ~Ⅱ类)来压不明显~明显顶板;地表为丘陵~低山地貌,煤层平均埋深430 m;煤层局部倾角可达45°,平均倾角30°。

212采区地下水流畅,水温较高,循环交替快。长年不断的水化学作用,在可溶性岩中存在“缝—道—孔—洞”的洞腔扩张过程。在重力作用和真空吸吮作用下洞腔逐渐扩大,进而为上覆岩层的垮落提供了空间,形成32#岩溶陷落柱。揭穿时出现中等突水,初始涌水量197 m3/h,水压1 MPa。通过钻探基本圈定了陷落柱发育范围如图1(a)所示,剖面图如图1(b)所示。陷落柱长轴方位角327°,长度107 m,短轴方位角56°,长度47 m。

因此,系统分析32#陷落柱突水机理,合理留设防隔水煤柱,研究采动影响下陷落柱围岩渗流演化规律,对于做好已揭露陷落柱的水害防治工作,保障212采区工作面安全生产具有重要意义。

2 陷落柱突水机理分析

2.1 诱发陷落柱突水的应力构成

由于长期的地质、化学作用,陷落柱所处位置地应力与初始地应力不同。主要包括:一是岩溶陷落柱柱体本身及其覆岩的重力作用,二是由于原岩塌陷而在柱壁形成的集中应力,三是水压力作用。

开采扰动也是诱发岩溶陷落柱突水的应力来源之一,首先开采扰动使得围岩发生松动,产生裂隙,破坏了原有隔水层的整体性和厚度;其次是开采扰动引起了地下水的导升,使地下水沿着原有裂隙升高或者扩展到一定高度。

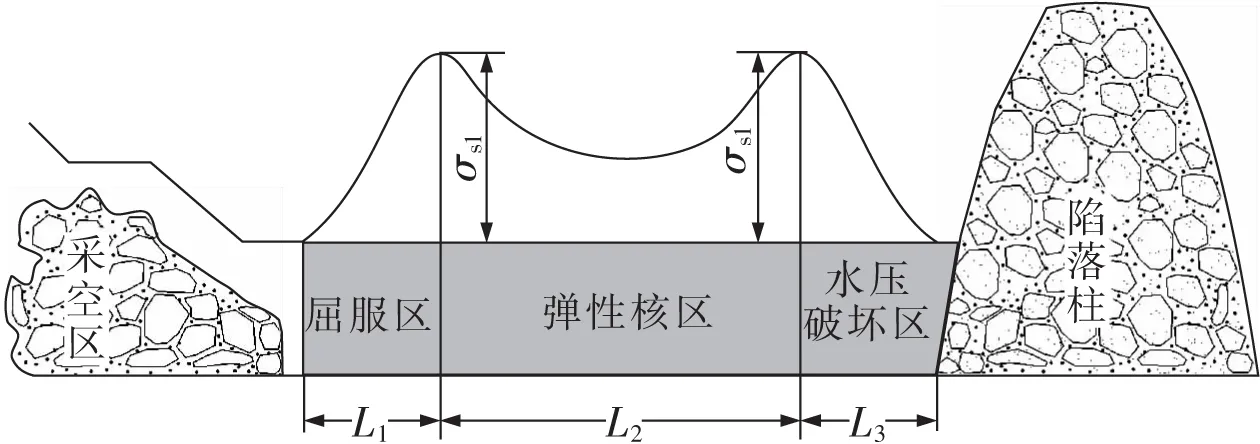

诱发岩溶陷落柱突水的地质应力主要是地下水的水压力和开采扰动。突水模型如图2所示。

图2 陷落柱突水力学模型Fig.2 Hydrodynamic model of collapse column

对于上述力学模型,煤柱不同区域突水判据存在差异,采用极限平衡强度理论、统一强度理论、引入浸润软化系数等计算方法,给出判据[20-21]

(1)

(2)

(3)

式中

(4)

B=σt

(5)

σsl=KγH

(6)

σxb=σsl

(7)

综上所述

L=L1+L2+L3

式中M为煤柱高度,2.87 m;H为埋藏深度,430 m;d为开采扰动因子,取值范围为1.5~3.0,机械化采煤时扰动因子相对较小,炮采时相对较大,结合金刚煤矿地质条件与回采工艺,取2;γ为岩层容重,取25 kN/m3;μ为屈服区与核区界面处的侧压系数;φ为内摩擦角,取32.9°;c为粘聚力,取1.3 MPa;p为陷落柱内部水压力,MPa;σsl为煤岩体塑性流变强度,取27.4 MPa;σxb为弹性核区与两端塑性区的水平约束应力,MPa;σw为浸水饱和煤岩样的抗压强度,取6.82 MPa;σc为干燥煤岩样的抗压强度,取13.7 MPa;σt为干燥煤岩样的抗拉强度,0.6 MPa。上述取值是在现场取芯后实验室测的煤岩物理力学参数而得到的。

水平约束应力随着水压的增大而不断变化。因此,结合金刚煤矿地质条件与岩层参数,得出需留设安全防隔水煤柱尺寸为54.7 m。

在采掘过程中,围岩渗流场与应力场、塑性破坏场是一种复杂的耦合作用过程。数学手段难以反应采场围岩渗流演化—破坏特征。

2.2 采掘工作面对陷落柱扰动作用

当采掘工作面位于岩溶陷落柱柱体所穿过的煤层时,采掘工作面位于岩溶陷落柱的侧面。若开采水平位于岩溶陷落柱柱体的非导水段,除非特殊的地质构造导通,一般不会出现突水;但若开采水平位于岩溶陷落柱的导水段,无论是巷道开挖还是工作面开采,都减少了工作面和岩溶陷落柱之间的防水煤岩柱厚度,若防水煤岩柱减小到一定程度时,便会有可能发生突水。此种推进工作面和岩溶陷落柱位置关系下,发生突水的陷落柱突水的通道不仅仅可能是柱体,也有可能是贯通且含(导)水的柱壁裂隙带。

3 数值模拟计算

3.1 数值计算模型

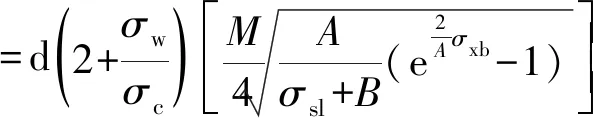

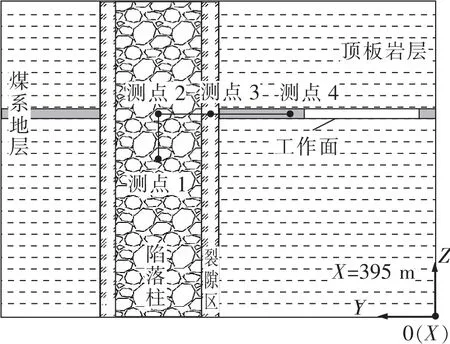

采用有限差分计算软件FLAC3D的外置建模软件Rhinoce建立三维数值计算模型,采用四边形-六边形混合网格,模型宽550 m(X方向)、厚400 m(Y方向)、高300 m(Z方向),工作面长度130 m,切眼煤柱留设20 m,沿Y轴正方向推进。陷落柱的空间赋存形态大多数为圆柱或椭圆柱[22],在数值计算过程中为了方便建模,将陷落柱模拟成圆柱体[7],柱体高度贯穿模型。根据现场工程地质条件与实际测量,陷落柱直径80 m,柱边设置宽15 m的裂隙区。在模型底部施加垂直位移约束,在模型前、后、左、右面施加水平位移约束。模型上表面距地表250 m,施加覆岩等效载荷6.25 MPa。在陷落柱内部分别施加梯度水压力0~2.6 MPa,煤层延展方向与陷落柱交界处初始水压力值1 MPa。采用Mohr-Coulomb本构模型、大应变变形模式,模型生成的单元数739 939和节点数132 840。沿工作面中部(x=395)测线布置在工作面上方3 m,监测工作面应力位移变化特征,数值模型如图3所示。

图3 数值计算模型Fig.3 Numerical calculation model

3.2 煤岩力学参数

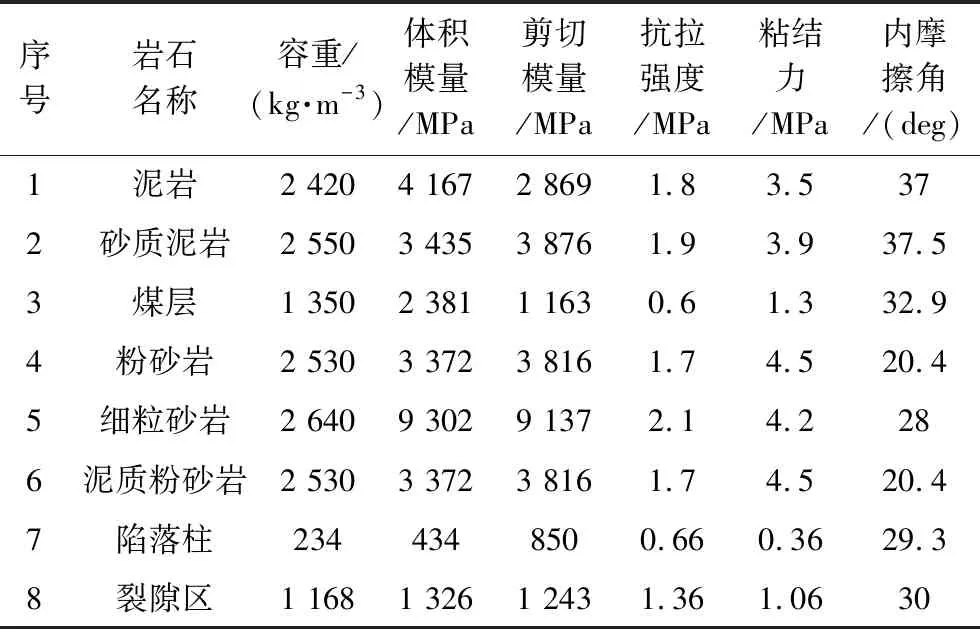

结合金刚煤矿地质赋存条件与煤岩体物理力学参数,数值计算采用的力学参数见表1。

表1 数值模拟计算中采用的煤岩力学参数Table 1 Mechanical parameters of coal and rock used in numerical simulation calculations

4 数值结果分析

4.1 垂直应力展布特征

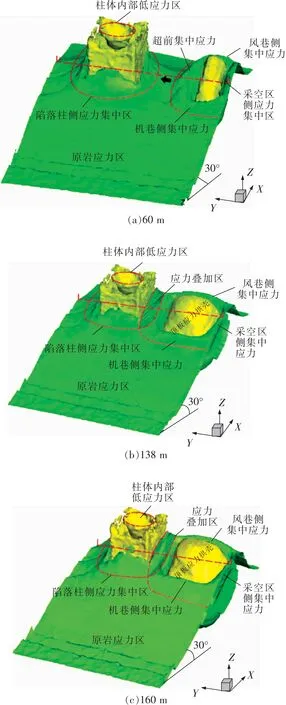

在不同的推进距离,工作面围岩垂直应力呈现不同的展布特征,如图4所示。

1)陷落柱内部岩体天然松散破碎、结构零乱,不足以作为原岩应力的承载体,陷落柱内部存在应力降低区;陷落柱外部岩体强度远高于陷落柱,岩体之间存在铰接、挤压等作用,使得原来作用在陷落柱内部低强度岩体上的应力向柱体外侧转移,在陷落柱体侧形成应力集中区。

图4 空间垂直应力三维展布Fig.4 Three-dimensional distribution of vertical stress in space

2)工作面围岩应力空间展布形态为典型的“壳”结构[23],应力拱跨度随着工作面不断向前推进而不断增大。在走向方向上,应力壳呈对称分布;在倾向方向上,应力壳呈非对称特征,拱顶在工作面中上部区域。

3)工作面推进138 m,距离陷落柱57 m时,顶板应力拱跨度不断增大,但拱壳高度趋于稳定。工作面围岩前方垂直应力集中区与陷落柱侧应力集中分布区相叠加,形成应力叠加区。工作面继续推进,应力释放区范围进一步增大,主要表现为应力释放区应力等值线高度趋于稳定,并向前推移,工作面前方应力集中区与陷落柱侧应力集中区叠加。

4.2 支承压力演化特征

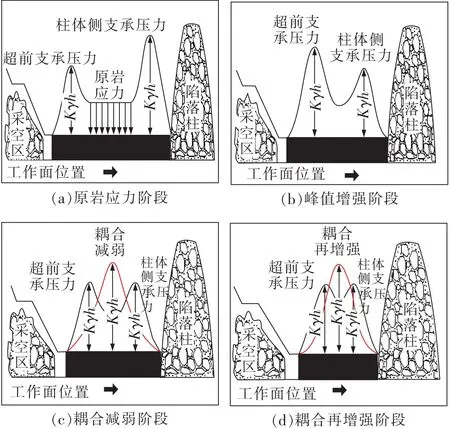

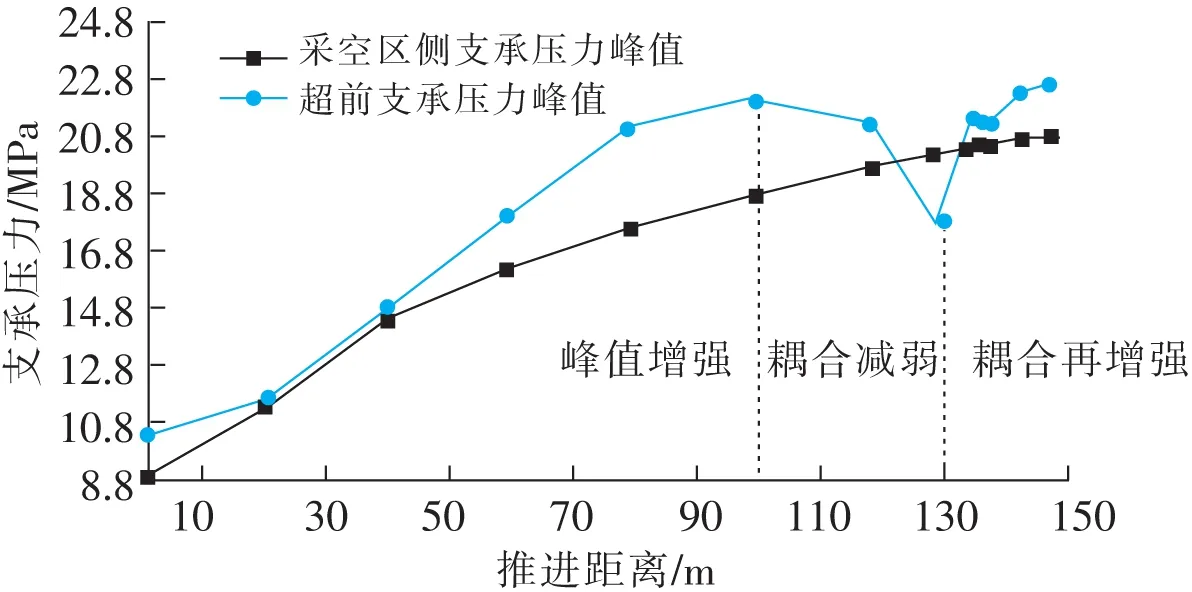

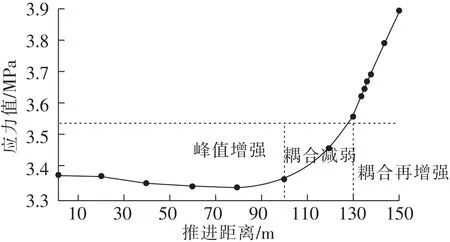

在工作面推进过程中,超前支承压力呈 “先增加,后减弱,再增加”的变化趋势,如图5、6所示。

图5 不同推进距离支承压力叠加变化Fig.5 Variation of the coupling field of abutment pressure under different distances

图6 不同阶段工作面走向支承压力分布Fig.6 Strike abutment pressure distribution at the working face to different positions

在工作面距离陷落柱100 m时,因开采引起的超前支承压力影响范围没有波及陷落柱侧应力升高区,此时处于“原岩应力—峰值增强”阶段,支承压力峰值从10.57 MPa不断增加至22.02 MPa,陷落柱内部地应力值基本保持稳定;从100 m至130 m,随着超前支承压力区不断向前移动,此时进入“耦合减弱”阶段,陷落柱作为低应力地质缺陷体吸收了部分超前支承压力与能量,陷落柱内部地应力值上升,如图7所示。其次,压力拱跨度不断增大,强度向深部转移,超前支承压力峰值减小到17.69 MPa,下降了19.68%;再向后推进过程中,进入“耦合再增强”阶段,陷落柱内部地应力值不断上升,超前支承压力峰值有增加趋势,由17.69 MPa上升至22.59 MPa,上升了27.75%。

图7 不同阶段陷落柱内部地应力变化Fig.7 Changes in pressure inside the collapse column at the working face to different positions

4.3 渗流演化特征

为了解不同水压力条件下,围岩渗流场的演化特征,笔者在原工程地质条件1 MPa的基础上,模拟了陷落柱内部水压力分别为3 MPa、5 MPa的情况,测点布置如图8所示。

图8 测点布置Fig.8 Arrangement of measuring points

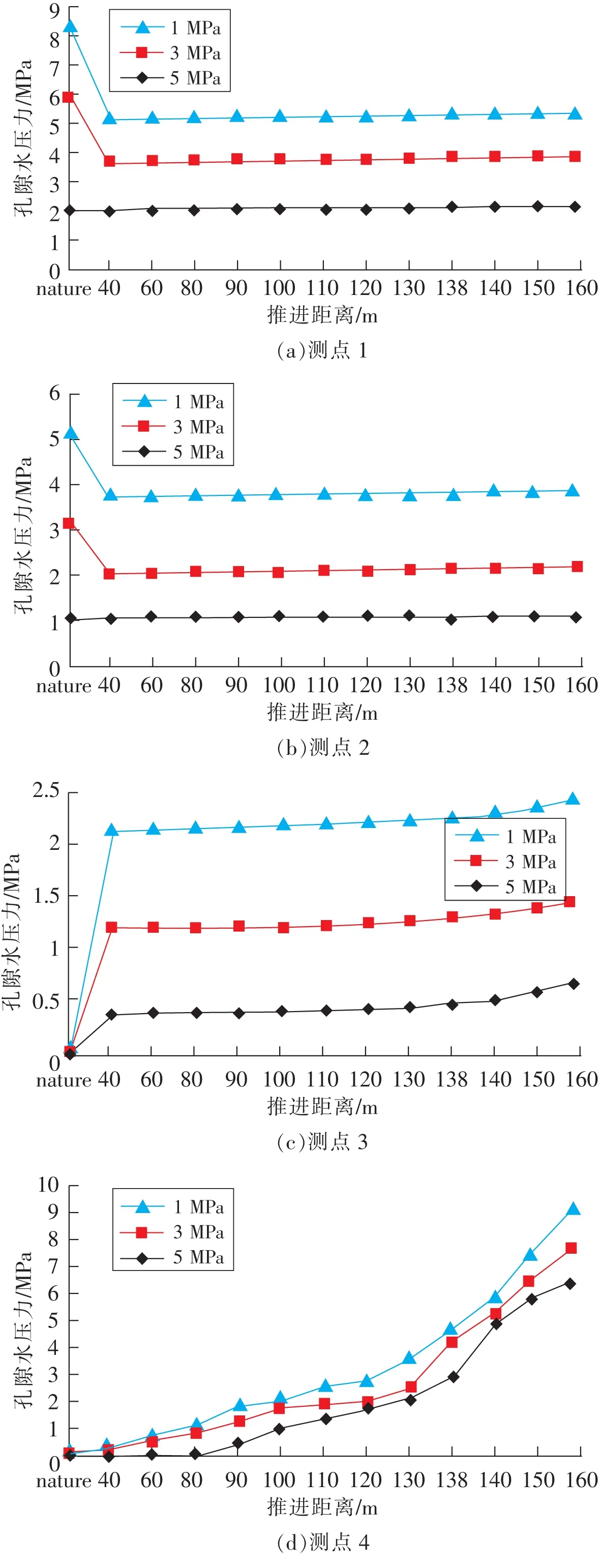

4.3.1 测点1孔隙水压力变化

测点1(x=395,y=255,z=-200)布置在陷落柱几何中心,随着工作面不断推进,陷落柱内部孔隙水压力值不断减小。在不同水压力条件下,水压力下降趋势不同。当陷落柱内部水压力较高时,开采扰动对陷落柱活化作用增强。在开采过程中,陷落柱内部水压力基本保持稳定。

4.3.2 测点2孔隙水压力变化

测点2(x=395,y=255,z=-106)布置在陷落柱轴线与煤层延展方向的交点处,在原岩应力状态下,煤层前方陷落柱内部水压力为1.04 MPa,这与现场实测数据大致吻合。随着工作面不断推进,陷落柱内部水压力下降,侧面反应了渗流区域不断扩大,影响范围不断扩大,围岩裂隙大量发育,水流失速率加快。

4.3.3 测点3孔隙水压力变化

测点3(x=395,y=208,z=-106)布置在陷落柱外围裂隙区的中心位置,在初始水压力为1 MPa时,此处压力值为0.4 MPa,说明在初始状态下,围岩裂隙区中出现了渗流状态。当工作面推进至138 m,距离陷落柱57 m时,测点3处水压力上升趋势明显,此时,在采动影响下,覆岩裂隙区与陷落柱围岩塑性区联系在一起,水流通道增多,水流量增大,渗流轮廓增大。随着初始水压力的不断增加,裂隙区孔隙水压力不断增加,突水危险性增大。

4.3.4 测点4孔隙水压力变化

测点4(x=395,y=190,z=-106)布置在距离陷落柱20 m煤柱位置处,观察在采动影响下煤柱内部渗流情况,它也侧面的反映了煤柱所承载的压力、煤柱内部的裂隙演化特征。随着工作面不断推进,煤柱内部渗流强度不断增加,煤体内部裂隙也不断增加。在初始条件下,煤柱内部渗流强度0.001 9 MPa,这说明,初始渗流场没有波及到此处。在陷落柱内部水压力为1 MPa,当工作面推进138 m,距离陷落柱57 m时,煤柱孔隙水压力2.65 MPa,在渗流场和应力场的耦合作用下,煤柱内部裂隙大量发育。此时,可看做是水压力上升趋势的拐点位置,在随后的煤柱尺寸不断减小的过程中,该点处孔隙水压力上升速率陡增;当工作面距离陷落柱35 m时,煤柱孔隙水压力上升至6.02 MPa,此时工作面开采突水危险性增大。当陷落柱内部充水压力不断增大时,拐点位置不断向前移动,为保证工作面全开采所需留设煤柱尺寸不断增加,这与突水机理中突水判据相符。

图9 各测点孔隙水压力演化特征Fig.9 Evolution characteristics of pore water pressure at each measuring point

4.4 围岩渗流场与塑性区

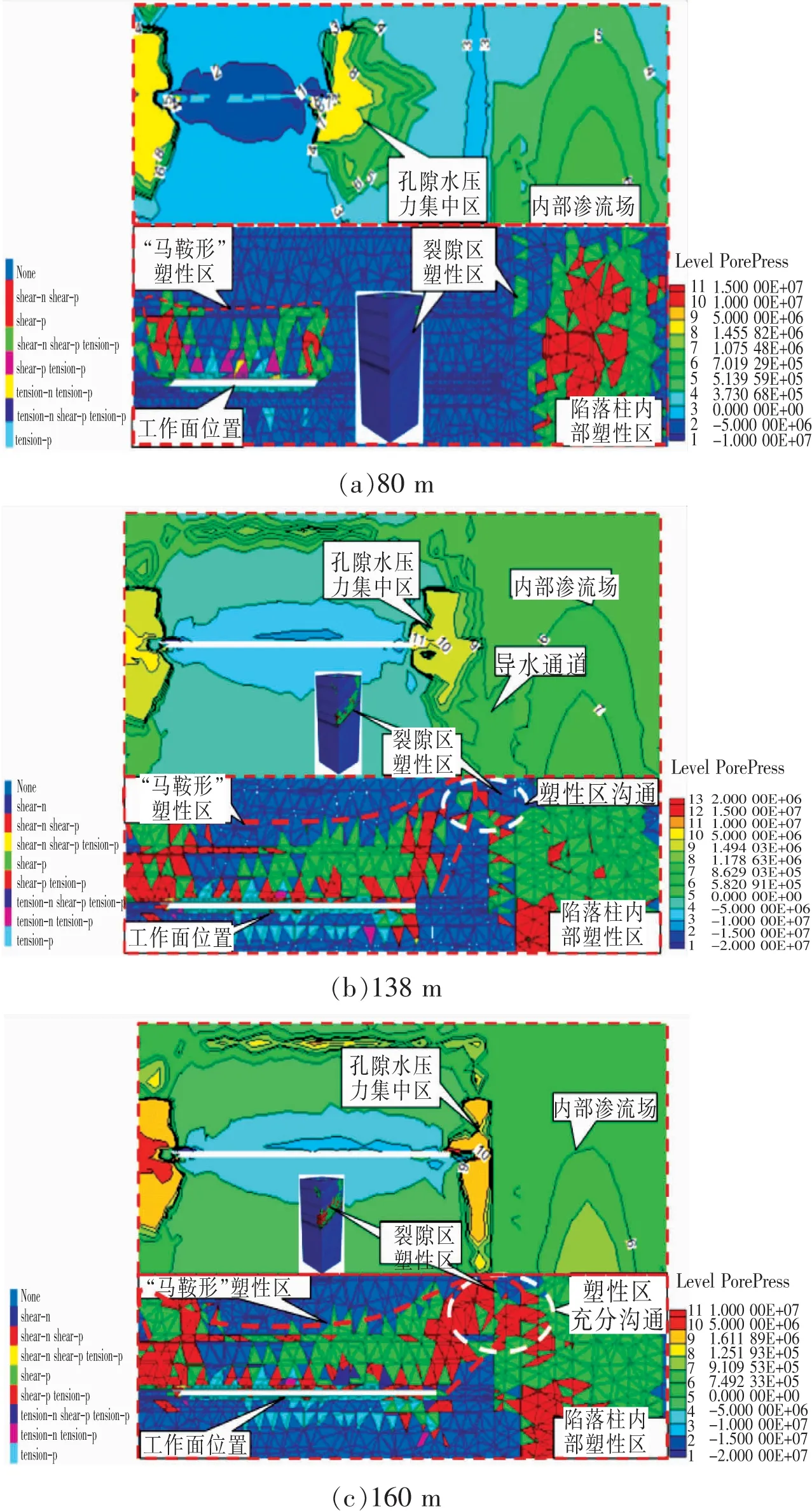

对于同一数值模型,围岩渗流场与塑性区无法明确区分。利用数值软件,将二者缩放成同一比例共同展现出来,直观的观察其耦合变化关系。

结合图10所示,在工作面开采过程中,在工作面前后方形成孔隙水压力集中区,这主要是由于支承压力对岩层作用所致,致使该范围局部水压力增加,孔隙水压力集中区的分布特征与工作面支承压力的分布特征一致。陷落柱作为充水水源,在陷落柱底端,孔隙水压力最大值为2.6 MPa。自下向上,自内而外,孔隙水压力层次性降低,渗流轮廓迹线呈梯度形分布。

图10 不同推进距离围岩渗流场与塑性区Fig.10 Seepage field and plastic zone of surrounding rock with different distances

工作面推进138 m,距离陷落柱57 m时,塑性区范围增大,围岩塑性区成典型的“马鞍形”,顶板塑性区范围37~55 m。底板破坏范围进一步增大,发育范围5~10 m。煤壁前方出现小范围的剪切破坏,破坏范围3~5 m。陷落柱内部已经出现大量以剪切破坏为主的塑性区,陷落柱外部裂隙区的塑性区范围继续扩张,因采动引起的工作面覆岩塑性区与陷落柱裂隙区的塑性区沟通,给陷落柱体内部水体渗流提供了可能通道。当工作面继续向前推进,围岩塑性区与裂隙区塑性区充分沟通,工作面突水危险性增加。

5 结 论

1)岩溶型陷落柱内部孔隙水压力不断提升,开采对陷落柱的活化作用不断增强。且在工作面推进过程中,开采引起的工作面围岩周期性支承压力演化与陷落柱侧应力集中区区存在“先增加-后减弱-再增加”的叠加趋势,这也是陷落柱突水通道产生的主要原因。

2)当煤柱尺寸留设57 m,工作面推进138 m时,塑性区破坏范围37~55 m,因采动引起的覆岩塑性区与裂隙区的塑性区沟通,煤柱处孔隙水压力上升趋势明显,达到2.65 MPa,水流量增大,渗流迹线增大。综合分析可得,煤柱尺寸不宜小于57 m。

3)理论模型和数值计算模型基础参数按照相关经验进行了一定程度的合理简化,获得的研究成果仅作为现场设计施工的参考,在今后工作中应进一步加强水文地质勘探和监测,为煤矿水害防控工作奠定基础。