深井厚煤层长工作面支护应力特性及分区协同控制技术

2021-04-11王国法张金虎徐亚军任怀伟刘新华张德生

王国法,张金虎,徐亚军,任怀伟,于 翔,刘新华,张德生

(1.中煤科工开采研究院有限公司,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013)

随着煤炭高效开采技术的发展,我国煤矿综采工作面在开采深度、横向尺度(包括工作面长度和推进长度)和纵向尺度(主要指采高)3方面空间尺度都不断增加,煤炭开采深度正以10~25 m/a的速度增加,工作面长度由100~200 m逐步提升至300~350 m,部分工作面长度达到了400 m以上[1-5]。埋深与工作面长度的增大使矿压显现出现显著变化,深井围岩原生裂隙增多,长工作面来压频率增高、来压步距减短并呈现工作面分区域来压等特点[6-7]。文献[8]基于相似材料模拟和现场实测发现采场覆岩关键层的破裂块度会随工作面长度增加而减小并会伴随主关键层的来压。文献[9]将高强度开采工作面(采高、工作面长度大、推进速度快)简化为二维梁模型,得出载荷层厚度、采高、工作面长度的增加导致基本顶破断岩块的高长比增大,初次来压时基本顶岩块极易发生滑落失稳是浅埋高强度开采矿压显现强烈的原因。文献[10-12]基于液压支架承载特性,建立弹性独立支座的液压支架群组岩梁模型,推导出液压支架对顶板支护应力场矩阵方程,给出相应的简化计算方法。文献[13]基于压力拱假说、应力壳理论和普氏理论,建立了薄基岩厚松散层深部采场上覆岩层裂隙带三维数值分析模型,定量分析了工作面长度对裂隙带高度和支架阻力的影响。文献[14]通过数值分析和现场实测得出浅埋深长壁工作面上覆岩层中可形成承压拱结构,且工作面存在临界长度,再加长工作面对覆岩结构稳定性影响程度降低。文献[15]提出了一种充分考虑到采场几何及岩石力学参数的能量模型,并与现场实测、理论模型及数值模拟结果对比,得出模型可有效预测采场裂隙带高度。文献[16-17]等通过对哈拉沟煤矿450 m超长综采工作面矿压显现规律进行分析,得出工作面倾向压力分布呈现W型特征。不难发现,目前针对工作面面长方向顶板断裂规律主要是基于实测数据对矿压规律进行总结,结合数值模拟方法对其影响因素进行分析。

为进一步定量分析,笔者针对淮南新集口孜东煤矿千米深井超长工作面顶板稳定性影响因素进行了定量分析研究,通过121304,140502两个工作面的观测和矿压数据分析,基于弹性独立支座模型,从理论上分析了液压支架群组支护应力分布特性和深井厚煤层超长综采工作面来压特点,揭示了超长工作面矿压影响因素。根据深井厚煤层超长综采工作面支护应力分布规律,结合液压支架与围岩耦合特性,提出了分区协同控制原理、方法与控制策略,通过不同区域液压支架群组分区协同控制提高液压支架适应性,为类似矿井智能开采工作面顶板控制提供一种新方法。

1 深井超长工作面矿压显现特征

淮南新集口孜东煤矿121304工作面煤层埋深约1 000 m,煤厚2.2~6.7 m,平均5.18 m,工作面直接顶为4.2~10.1 m的泥岩和砂质泥岩互层,硬度较低;基本顶为硅质胶结的细砂岩,平均厚度5.0 m。工作面长度350 m,采用大采高一次采全厚开采。工作面采用ZZ13000/27/60D四柱支撑掩护式液压支架支护,支架中心距1 750 mm。

1.1 模型分析计算

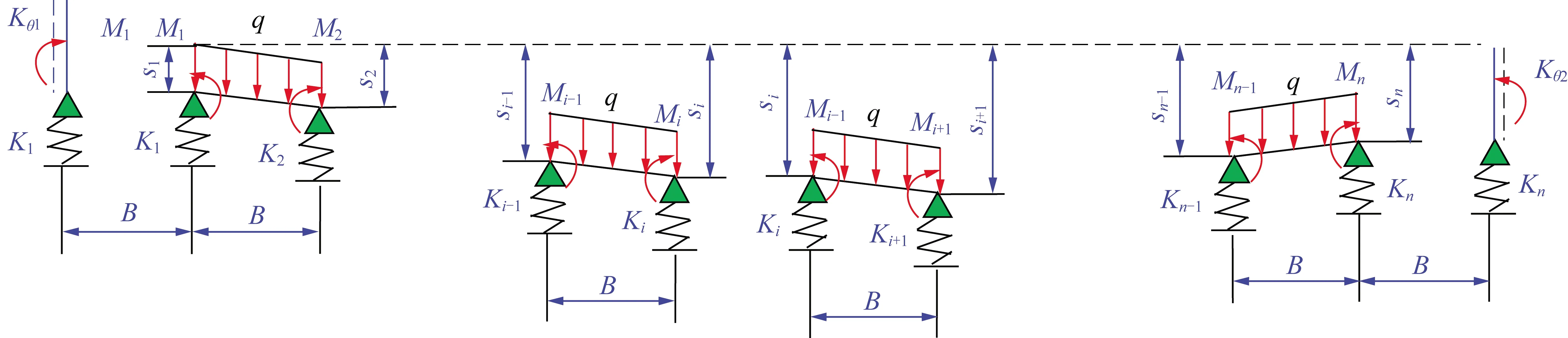

超长工作面液压支架群组支护应力分布规律可以采用弹性支座模型进行分析[10]。如图1所示,该模型是将每个支架和工作面两端巷帮都视为一定刚度的弹性体,基于岩梁变形协调条件,建立液压支架刚度矩阵K、单跨梁力矩M和载荷Q关系式[10]:

KM=Q

(1)

其中,K为对称矩阵,系数aij=aji,从第3行到第n-2行,每行除对角线5个元素非0外,其余元素均为0。若将图1转化为图2所示离散型单跨梁,便可求解上式中各值。图2中工作面布置n-2架液压支架,液压支架上方为均布载荷q,支架中心距为B,K1与Kn为巷帮刚度,Ki(i=2,3,…,n-1)为液压支架刚度,Kθ1,Kθ2为两端岩梁刚度,Mi为各弹性支座处弯矩,si为各支座位移量[11]。

图1 液压支架群组弹性支座模型[11]Fig.1 Model of powered support regarded as elastic support[11]

图2 离散型单跨梁模型[11]Fig.2 Beam model of discrete single-span[11]

若支架上方顶板岩层厚度无变化,支架上方岩梁惯性矩都为I,各支座处弯矩为Mi,支座下沉量为si,由图2可以求解K,Q中相关系数[18-19]为

下面利用上述模型计算口孜东煤矿121304工作面液压支架群组支护应力分布特性。计算参数如下:采高5.5 m,支架刚度0.48 GN/m,顶板岩层厚度15 m,岩石容重27 kN/m3,顶板弹性模量40 GPa。

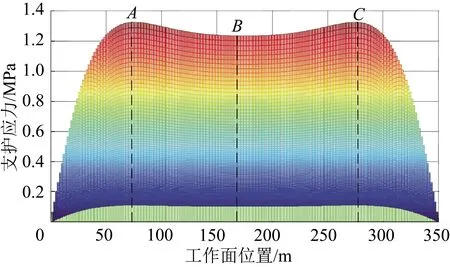

工作面开采初期,液压支架等成套设备布置在工作面中,工作面顶板处于相对稳定状态,此时上覆岩梁嵌固在岩层之中,可视为岩梁刚性固定在支座上(图3),此时支座处位移为0,转角为0°。若将工作面巷帮视为刚体,计算结果如图4,5所示(图5为工作面液压支架群组支护应力正视图,即工作面支护应力在煤壁方向上的投影)。由图4,5可知,支护应力有A,B,C三个峰值点,其中,A点位于工作面101 m处,B点位于工作面中部,C点位于工作面249 m处,A,B点的支护应力为1.3 MPa,C点的支护应力为1.26 MPa,A,C点峰值略高于B点,整个应力峰值两端高中间低,形状为马鞍形,类似字母“M”,下文将该现象统称为三峰值M型。

为了便于理解液压支架群组支护应力在整个工作面的分布特性,将图4中支护应力与工作面液压支架群组结合起来,同时将图4中各坐标数值按一定比例显示,得图6工作面液压支架群组支护应力在工作面液压支架上的分布特性。

图3 工作面开切眼后及开采初期顶板固支模型Fig.3 Roof is in a fixed support state after the opening of mining face and at the initial stage of mining

图4 液压支架支护应力场(刚体)Fig.4 Supporting stress field of powered support(rigidbody)

图5 液压支架支护应力场正视图(刚体)Fig.5 Front view of supporting stress field(rigidbody)

图6 液压支架群组支护应力分布示意(刚体)Fig.6 Supporting stress field of powered support groups(rigidbody)

工作面煤层开挖后,上覆岩层有了断裂、垮落及回转运动的空间,工作面沿走向和倾向方向岩梁都将会发生相应的运移。此时工作面存在图7所示简支、弹性支座和弹性固定端等不同方式。

图7 工作面正常开采阶段工作面走向和倾向顶板垮断Fig.7 Roof collapse state of mining face in normal mining stage

若将巷帮视为刚度30 GN/m的弹性体,其余计算参数不变,液压支架群组支护应力分布特性如图8~10所示。由图9可知,A点位于工作面77 m处,B点位于工作面中部,C点位于工作面273 m处。

对比图5和图9可知,随着巷帮刚度降低,支护应力最大峰值A点由原来的工作面101 m处移向77 m处,最大峰值B点由原来的工作面249 m处移向273 m处,液压支架应力峰值逐渐向两端扩展,工作面更多的支架位于高压力区。综合图2~10可知,超长工作面液压支架支护应力呈现马鞍形三峰值“M”型特性,且液压支架大部分区域都位于高应力区。

图8 液压支架支护应力场(弹性体)Fig.8 Supporting stress field of powered support(elastomer)

图9 液压支架支护应力场正视图(弹性体)Fig.9 Front view of supporting stress field(elastomer)

图10 液压支架群组支护应力分布示意(弹性体)Fig.10 Supporting stress field of powered support groups(elastomer)

1.2 实测结果

对121304工作面液压支架工作阻力进行在线监测,在工作面上下端头、9号和189号支架、中上部40号和80号支架、中下部130号和160号支架及中部100号支架布置7条测线,图11(a)为7条测线沿工作面推进方向支架工作阻力实测数据,图11(b)为不同推进度时液压支架工作阻力沿工作面长度方向5个剖面(推进度分别为155,165,176,186,198 m)的实测值及分布趋势。由图11可知,工作面不同区域来压具有明显的时序性且强度有差别,来压步距15~25 m,中部来压步距相较两端头略小。一般是工作面中部区域先来压,两端头则相对滞后;特别是工作面中部区域,来压频率较高、周期性不明显。由工作面较长,液压支架不同区域压力值具有明显差异,呈现出类似“马鞍形”的分布趋势,与上述理论计算结果具有较好的一致性。

图11 液压支架工作阻力实测曲线Fig.11 Working resistance of hydraulic support

2 7 m采高工作面支护应力分布特性

2.1 工作面煤层条件

140502工作面开采5煤,煤层结构简单,全区可采,平均煤层厚度6.56 m。顶、底板以泥岩为主,少数为细砂岩、粉砂岩及砂质泥岩。直接顶为泥岩,平均厚度2.81 m,基本项由粉砂岩和砂岩组成,粉砂岩厚度7.65 m,砂岩平均厚度13.85 m。直顶底泥岩,平均厚度1.62 m,基本顶为粉砂岩和砂岩互生,平均厚度5.56 m。煤层倾角8°~15°,平均14°。工作面部分区域走向倾角17°。

2.2 深井液压支架支护强度确定

140502工作面采用一次采全高俯采方法进行开采,最大采高7 m。由于煤层埋藏深、采高大、煤层松软,液压支架合理选型是决定工作面能否安全高效开采的关键。鉴于淮南矿区长期使用习惯,液压支架采用四柱支撑掩护式,该架型笔者已有专文论述[20],这里不再赘述。下面主要介绍液压支架所需合理支护强度的确定方法。笔者曾对山东唐口煤矿千米深井工作面液压支架所需支护强度进行过研究[21],发现采用式(2)计算深井工作面液压支架所需支护强度比较合理。

(2)

其中,P为支护强度;Ψ为耦合因子;γ为岩石容重;M为采高;Kp为岩体碎胀系数。该公式是在目前基于采高岩柱容重估算液压支架支护强度公式基础上加上耦合因子Ψ,耦合因子Ψ可通过式(3)进行求解:

(3)

不难发现耦合因子Ψ是与液压支架刚度、顶板岩性、煤壁硬度有关的物理量,若将支架和煤壁视为刚体,则Ψ=0,液压支架与围岩解耦;若将支架和煤壁视为弹性体,则Ψ≠0,液压支架与围岩建耦。易知,式(3)很好地描述了液压支架与围岩刚度耦合关系。计算参数如下[22]:煤层弹性模量30 GPa,岩石密度2.7 t/m3,碎胀系数1.35,最大采高7 m,顶梁长度5 m,支架中心距1.75 m。由液压支架与围岩刚度耦合公式液压支架所需支护强度曲线如图12所示。

图12 液压支架所需支护强度Fig.12 Supporting intensity of powered support

图12中蓝色直线是根据9倍采高岩柱质量得出的液压支架所需支护强度为1.48 MPa,黑色曲线是基于液压支架与围岩刚度耦合理论得出的液压支架所需支护强度。易知液压支架所需支护强度与顶板岩性、煤层厚度、煤层岩性、支架刚度密切相关,传统计算方法结果偏小。由于液压支架刚度比煤层刚度低[23-24],易知液压支架所需支护强度应不低于1.7 MPa。据此确定ZZ18000/33/72D四柱支撑掩护式支护强度1.73~1.78 MPa。

2.3 液压支架群组支护应力分布规律

由于随着采高加大,液压支架支护应力也随之提高,工作面矿压显现加剧,确定合理的工作面长度就成为140502工作面研究重点。与121304工作面相比,140502工作面最大采高达到7 m,同时基本顶厚度相对较厚。计算参数如下:采高7 m,支架刚度0.6 GN/m,顶板岩厚21 m,岩石容重27 kN/m3。

图13分别为工作面长度240,300,350 m时液压支架群组支护应力。

图13 不同工作面长度液压支架支护应力场Fig.13 Supporting stress field of powered support groups on the different mining face length

由图13可知,随着工作面长度加长,液压支架群组支护应力开始由单峰值向多峰值转化。工作面长度240 m液压支架群组支护应力为单峰值;工作面长度300 m液压支架群组支护应力开始出现马鞍形三峰值“M”型;工作面长度350 mm时马鞍形更加明显,且支护应力峰值开始向工作面两端扩展。不难发现,采高对工作面液压支架群组支护应力分布特性影响较大,鉴于此,将工作面长度确定为300 m。

3 深井厚煤层超长工作面特性与判据

3.1 深井厚煤层超长工作面特性

(1)工作面支护应力与端头条件关系。图14(a)为采高7 m,工作面长度240 m,其他条件不变,将工作面两端巷帮由刚体改为刚度为30 GN/m的弹性体后液压支架群组支护应力,其液压支架群组支护应力为三峰值“M”型。对比图13(a)可以发现,随着工作面两端头巷帮刚度减弱,液压支架群组支护应力开始由单峰值向三峰值“M”型转化,更多的支架位于高应力区,说明工作面支护应力分布与两端头巷帮条件密切相关。易知,相同条件下,巷帮条件越弱,工作面支护应力越容易出现三峰值“M”型。

图14 液压支架支护应力场Fig.14 Supporting stress field of powered support

(2)工作面支护应力与顶板岩性关系。图14(b)为采高7 m,工作面长度300 m,其他条件不变,将顶板弹性模量调整为55 GPa后液压支架群组支护应力,其液压支架群组支护应力为单峰值。对比图13(b)可知,随着顶板岩性减弱,液压支架群组支护应力开始由单峰值分布向三峰值“M”型分布转化,更多支架位于高应力区,说明工作面支护应力分布规律与上覆岩层顶板岩性密切相关。易知,相同条件下,顶板岩性较弱,工作面支护应力越容易出现三峰值“M”型。

(3)工作面支护应力与基本顶厚度关系。图14(c)为采高7 m,工作面长度300 m,其他条件不变,基本顶厚度由21 m增加到30 m后液压支架群组支护应力,其液压支架群组支护应力为单峰值。对比图13(b)可以发现,随着基岩厚度变薄,液压支架群组支护应力开始由单峰值分布向三峰值分布转化,更多支架位于高应力区,说明工作面支护应力分布规律与上覆岩层基岩厚度密切相关。易知,相同条件下,上覆岩层基岩越薄,工作面支护应力越容易出现三峰值“M”型。

3.2 超长工作面判据

工作面支护应力存在三峰值“M”型现象最早是由文献[16-17]根据哈拉沟450 m超长工作面压力实测数据总结出来的特性。笔者在文献[11]中也曾对其进行过研究。由前面分析可知,在其他条件不变的情况下,随着工作面长度加长,工作面液压支架群组支护应力分布必然由单峰值向三峰值“M”型转化,在工作面出现三峰值“M”型现象后,再加长工作面长度,三峰值“M”型现象更加明显,且高峰值开始向两端扩展。

由于工作面支护应力的三峰值“M”型与工作面长度密切相关,且在工作面长度超过一定数值必然会出现,易知三峰值“M”型分布特性是超长工作面特有属性,因此可以将工作面液压支架群组支护应力是否出现三峰值“M”型分布特性作为超长工作面的判据。

下面分析超长工作面支护应力出现三峰值“M”型的主要原因。由前面分析可知,相同条件下,随着端部巷帮支撑条件变弱,工作面支护应力开始由单峰值向三峰值转化,说明工作面端部巷帮支撑条件对工作面支护应力分布形式影响明显。端部巷帮条件对工作面支护应力的影响可以用来解释超长工作面支护应力出现三峰值的原因。因为随着工作面长度加长,工作面两端巷帮对工作面中部的上覆岩层影响开始减小,相同支护条件下,中部的上覆岩层下沉量逐渐加大,更多的支架位于高应力区,支护应力进而呈现三峰值。工作面支护应力出现三峰值后再加长工作面,工作面两端巷帮对工作面中部的影响进一步减弱,工作面中部上覆岩层下沉量加大的范围开始向两端拓展,更多的支架处于高压力区,表现为支护应力峰值开始向工作面两端扩展。不难发现,工作面支护应力出现三峰值,实际上是端部支撑条件对工作面中部上覆岩层影响减弱所致,这是超长工作面支护应力产生三峰值“M”型现象的根本原因。

工作面三峰值“M”型分布特性不仅取决于工作面长度单一参数,而且还与埋深、采高、工作面长度、顶板岩性、基岩厚度、巷帮条件等诸多条件相关。哈拉沟煤矿工作面长度450 m时出现三峰值“M”型,口孜东煤矿5.5 m采高时350 m出现三峰值“M”型,而140502工作面在7 m采高时,工作面长度300 m就开始呈现三峰值“M”型分布特点。对深井厚煤层大采高综采工作面来说,必须要根据具体煤层赋存条件来确定工作面的合理长度。特别是对于那些埋藏深、采高大、基岩薄、煤层软、顶板破碎的深井工作面来说,更要充分考虑上述特点,以确定合理的工作面长度。

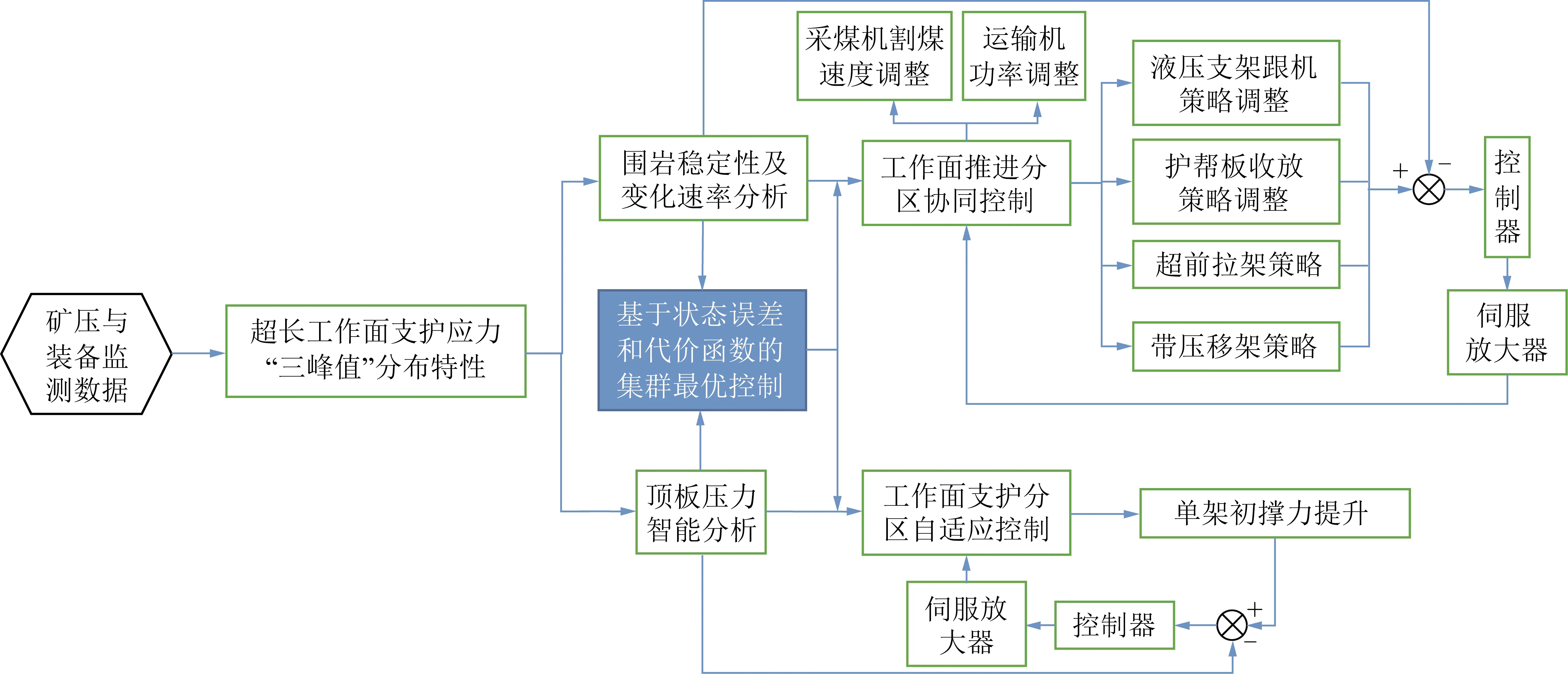

4 基于状态误差和代价函数的工作面装备群组协同控制

如前所述,深井厚煤层超长工作面支护应力典型特征是工作面出现了三峰值“M”型,不同区域液压支架支护应力不尽相同,并且随着工作面加长,峰值开始向两端扩展,更多的液压支架位于高应力支护区。由于三峰值“M”型区顶板压力大,上覆岩层会先断裂,随后压力较小的端头区上覆岩层才断裂,工作面中部和端头区先后来压,现场表现为工作面分区来压,来压不同步,频繁来压,超长工作面支护应力三峰值“M”型分布特性较好的解释了口孜东121304工作面分区域来压、来压频繁、工作面存在多峰值的现象。

针对上述现象,要提高深井厚煤层超长综采工作面液压支架支护能力和适应性,关键在于采取分区协同控制方法,即不同区域液压支架采取不同的控制策略。

超长工作面围岩应力分布特征的变化使得液压支架支护、推进过程中不能再以一致的工艺参数进行控制,否则无法保证工作面围岩控制、装备推进的一致性和连续性。因此,如何自动调整超长工作面不同区域的开采参数使得整体支护效果最佳、推进效率最高成为需要解决的关键难题。这里提出一种基于状态误差和代价函数的工作面装备群组协同控制方法,实现深井厚煤层超长综采工作面装备群的最优协调控制。

(4)

图15 工作面群组协同控制方法Fig.15 Method of working face group cooperative control

将群组问题转化为一个包含3个代价函数分量的聚合最优控制问题:

(5)

式中,J1为确保速度一致性的代价函数;J2为望轨迹和速度跟踪、聚合性、避免碰撞的代价函数;J3为控制成本代价函数。

4.1 液压支架群组控制

控制系统通过矿压与装备监测数据,推演出超长工作面支护应力三峰值“M”型分布特性的具体参数,包括压力峰值、变化速率、变化周期、最大下沉量、下沉速率等。这些参数分别输入到控制方程2中,给出工作面分区支护自适应控制和推进分区协同控制的优化模型。支护自适应控制主要是对单个支架的初撑力进行自适应调整;推进协同控制主要是对液压支架、采煤机和刮板输送机在不同压力区域进行协调控制。具体的方法的根据工作面压力分布特性,不同区域采取不同控制策略,采用“单架控制→组控制→群控制”3级协同控制策略,基于信息采集模块获取工作面推进度、顶板来压步距、来压频次、支架下缩量、立柱压力、顶梁倾角等信息进行分析决策,控制液压支架群组主动支护,实现架支护强度、刚度及稳定性的分区协同控制[25-26]。

(1)单架控制策略。基于单个支架的压力、倾角、推移等感知信息,通过纵向支撑、横向抗倒和走向推移控制策略进行单个支架的纵向、横向和走向三维空间方向姿态调控,采用支顶、护帮、推移、抬底、侧推和平衡协同控制方法,实现纵向精准支护、走向定量推移和横向精确防偏的单架姿态自动控制。由于工作面为俯采,为了防止上覆岩层悬顶不易垮落,如图16所示,俯采时采用初撑力保证系统实时监测液压支架初撑力,提高液压支架切顶力,实现采后顶板即时垮落卸压,避免采空区瓦斯积聚对安全生产不利。

(2)组控制策略。根据工作面分区垮落特征和协同推进时序关系,按照强度、刚度及稳定性控制需求结合分区不同区域的地质、生产条件,分别控制机头支架组、中部支架组和机尾支架组。根据工作面中部区域压力峰值较高、承受冲击载荷概率较大和安全阀开启比例较高的特点,中部支架组以提高支架的强度和刚度自适应为主;中部支架组两侧支护组部分区域压力快速升高,比常规工作面压力显现强烈,同时承受偏载力,应在保证其稳定性的基础上提高强度及刚度的适应性;两端头区域特别是机头区域主要是协调与超前支护系统的协同推进关系,需重点控制两者之间的位置关系。

(3)群控制策略。分区来压特性决定了工作面在推进过程中一定会出现推移不同步现象,经过几个开采循环,工作面设备就会出现参差不齐现象,因此必须要采用群控制策略进行控制。即以工作面液压支架群为研究对象,采用工作面调直系统进行工作面自动找直,实现液压支架群管理。

4.2 端头和巷帮控制

端头和巷帮稳定性对工作面液压支架群组支护应力分布有一定影响,由于口孜东煤矿巷道顶板破碎,要提高整个工作面液压支架支护能力和适应性,必须要强化端头和巷道的支护。首先采用强力锚索、高强力锚杆和锚网进行端头区主动强力支护,提高巷道岩层的稳定性。再就是采用大工作阻力强力端头支架,一方面进行端头区稳定支护,再就是提高端头支架切顶能力,结合自动退锚装置,进行端头区域采后即时卸压,避免采空区瓦斯积聚,防止巷帮强力支护带来的巷道上覆岩层采后不能即时垮落卸压,造成采空区瓦斯区域富聚,对于淮南高瓦斯矿区安全开采十分不利。通过上述方法实现工作面安全开采。

4.3 护帮协同控制

工作面中部区域支架大多处于高支护应力状态,由于液压支架与围岩耦合关系可知,工作面煤壁也处于高压力状态,煤壁容易片帮。因工作面最大采高达到了7 m,为实现对煤壁的稳定防护,设计采用3级护帮机构。为保证工作面的采煤机的截割速度和液压支架的推移,将采煤机行进方向的5台液压支架确定为护帮机构协同动作区。如图16(a)所示,液压支架护帮结构协同动作区内,基于时序控制,在采煤机正常割煤前方的第5台支架需进行动作前的供液系统自检并动作伸缩梁,前方的第4号液压支架护帮板开始动作,3级护帮机构弯曲收回至折叠状态,并同步动作第2级和一级护帮机构,护帮机构收回至完全收回状态的25%。此时,采煤机前方3号和2号液压支架其护帮机构已收回至完全收回状态的50%和75%,紧邻采煤机的1号液压支架护帮机构已完全收回到位,采煤机正常截割至1号支架处,不发生截割护帮板事故。如此循环往复,图16(b)护帮机构时序控制区域实时动态变化。与此类似,采煤机割煤过后,液压支架护帮机构执行打开动作支护煤壁流程,采煤机后方液压支架依次伸出伸缩梁、打开护帮板。通过采煤机前后自动收、伸护帮板与伸缩梁,一方面防止采煤机截割滚筒与支架顶梁碰撞干涉,另一方面实现液压支架与采煤机的动作协同控制,保证对煤壁的稳定控制和端部的可靠支护,提高工作面三机装备协同推进的效率。

图16 3级护帮机构协同控制Fig.16 Cooperative control of three-level slope protection mechanism

5 结 论

(1)口孜东煤矿属于典型的深井厚煤层超长工作面,其工作面矿压显现呈现出来压周期性不明显、工作面不同区域来压具有明显的时序性且强度区别较大和工作面峰值区域较多等特点。

(2)可以将工作面支护应力出现三峰值“M”型作为超长工作面的判剧,超长工作面支护应力出现三峰值是由于巷道支撑条件对工作面中部支护作用影响变弱所致。

(3)超长工作面不仅取决于工作面长度单一参数,而且还与埋深、采高、工作面长度、顶板岩性、基岩厚度、巷帮条件等诸多因数相关,在实际开采时,应根据工作面煤层赋存条件确定合理的工作面长度。

(4)针对深井超长工作面,采用基于状态误差和代价函数的液压支架群组分区协同控制,即“单架控制→组控制→群控制”3级协同控制策略,通过单架控制、液压支架组控制、液压支架群控制,是深井厚煤层超长工作面实现安全高效支护的有效途径。