高速铁路接触网吊弦断裂电气因素研究

2021-04-10

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

接触网是高速铁路供电系统的重要组成部分,列车运行时弓-网系统具有滑动电接触的特性。为实现列车高速运行,必须使受电弓在沿接触线高速滑行的过程中达到稳定的受流状态,二者之间相互作用的行为特性受到机车运行速度、弓网电流、弓网接触力等多个参数的影响[1-3]。吊弦是接触网中连接接触线与承力索的部件,除起到缓解弓网间运动冲击作用外,还承担着受电弓取流过程中接触网电流再分配的任务。一旦吊弦断裂,将直接导致接触线局部几何参数发生变化,破坏受电弓取流质量,从而影响列车的安全运行。文献[4]指出,武广、京广、京沪等高铁接触网在运行中均有吊弦断裂现象发生。因此,研究吊弦断裂的原因,对改进吊弦的性能、提高吊弦的可靠性、保障高速铁路的正常运营具有重要意义。

国内外学者对吊弦断裂的原因进行多方面的分析研究。Metrikine等[5]采用有限元法建立了弓-网系统数学模型,以移动点载荷形式作为受电弓抬升量输入,对接触网波动特性进行仿真计算,研究发现列车运行速度越高,接触网波动越剧烈,吊弦的拉伸压缩越频繁;Cho[6]建立了高速列车吊弦疲劳预测模型,研究发现接触线预弛度越大,列车运行速度越快,吊弦寿命越短;陈立明[7]利用有限元法,对列车运行时吊弦所受动态力变化特性进行研究,发现吊弦所受动态力波动较大,约为静态力的6倍;戚广枫等[8]利用雨流计数法对吊弦的应力时程进行统计分析,结果表明同一车速下跨中位置吊弦更易发生疲劳断裂;王伟[9]对吊弦的疲劳特性展开研究,得到列车运行速度越高,接触线张力越小,吊弦力越大,吊弦疲劳寿命越短的结论。目前,对吊弦断裂原因的研究主要集中在吊弦断裂的力学因素方面。随着高速列车牵引功率的大幅提升,导致接触网电流负载成倍增加,电气因素对接触网零部件寿命的影响已经不可忽视,但相关研究尚未见文献报道。

本文通过建立接触网电流分布模型,结合吊弦SEM 断口形貌分析和金相组织对比观察试验等手段,系统研究吊弦断裂发生过程中电气因素的作用机理,并提出解决问题的建议。

1 基于Carson理论的接触网电流分布模型

Carson理论是基于电磁波原理,将线-地回路中的大地使用虚构导线代替,以求得线路整体等效阻抗的计算理论。Carson 等效截面模型如图1所示。图中:1为导线截面,与大地平行且无限长;2为大地,表面平坦,尺寸大且电导率分布均匀;3为大地的等效虚构导线截面;H为导线与大地的距离;dg为导线与大地等效虚构导线的轴线间距离,一般取930 m。

图1 Carson等效截面模型

在铁路牵引供电系统中,受电弓从接触网上取下电流输送给电力机车[10],列车车体和钢轨作为良性导体将电流导入大地,进而将电流送回变电所构成回路。根据Carson理论,单位大地等效电阻rd为

式中:f为电流的频率。

接触线-大地回路的单位自阻抗Zj为

式中:rj为接触线的单位有效电阻;Rj为接触线的等效半径;j为虚数单位。

承力索-大地回路单位自阻抗Zc可同理得到。

接触线-大地回路与承力索-大地回路的单位互阻抗Zcj为

式中:djc为接触线与承力索间的平均距离。

以国内某客运专线接触网为对象开展研究,其供电方式采用AT 方式、单相工频25 kV 交流制式,悬挂类型为全补偿简单链型悬挂,其结构如图2所示。图2中,承力索、接触线和吊弦的导线型号分别为JTMH-120,CTMH-120 和JTMH-10,跨内有5根吊弦,等间距排布,跨距为60 m,结构高度为1.2 m,承力索弛度为0.6 m。

图2 全补偿简单链型悬挂接触网结构

全补偿简单链型悬挂接触网横向断面如图3所示。

图3 全补偿简单链型悬挂接触网横向断面

由于重力的作用,承力索呈抛物线形状,承力索与跨端2个定位支撑点连接线之间距离的平均值等于其弛度dc的2/3,故接触线与承力索平均距离djc为

式中:h为结构高度;dc为承力索弛度。

根据全补偿简单链型悬挂接触网结构特性可知,接触网电流分布模型是由接触线-大地回路、承力索-大地回路及吊弦共同构成的平行耦合电路,如图4所示。图中:Zd为吊弦自阻抗。

图4 接触网电流分布模型

2 接触网电流分布仿真

2.1 仿真参数

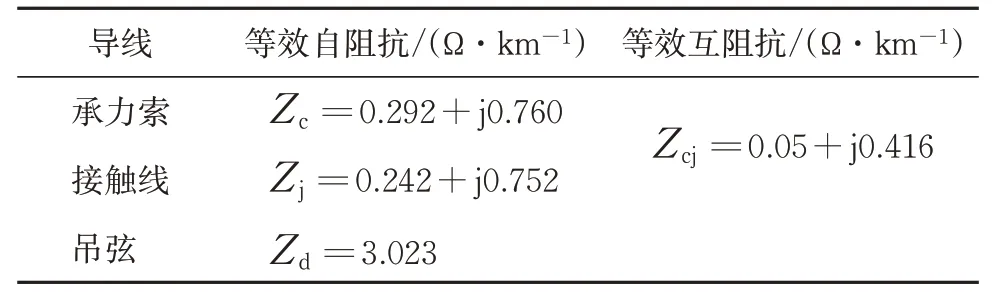

根据文献[11-12]得到承力索、接触线和吊弦的相关物理参数见表1。

表1 接触线、承力索和吊弦的物理参数

根据表1中的参数及式(1)—式(4),得到接触网各导线阻抗见表2。

基于表2的接触网各导线阻抗及结构参数,利用Simulink软件中SimPowerSystems 模块建立连续3跨接触网电路仿真模型,建模时做如下简化。

表2 接触网各导线阻抗

(1)忽略吊弦与承力索、接触线间的互阻抗及各吊弦间互阻抗,吊弦阻抗按电阻计算,计算阻抗时忽略接触线夹、承力索线夹自身电阻;

(2)忽略其他导体对接触网的电磁影响;

(3)忽略电流通过导线后的焦耳热效应及环境带来的线路温升对接触网整体阻抗的影响。

2.2 不同受流点位置时接触网电流分布

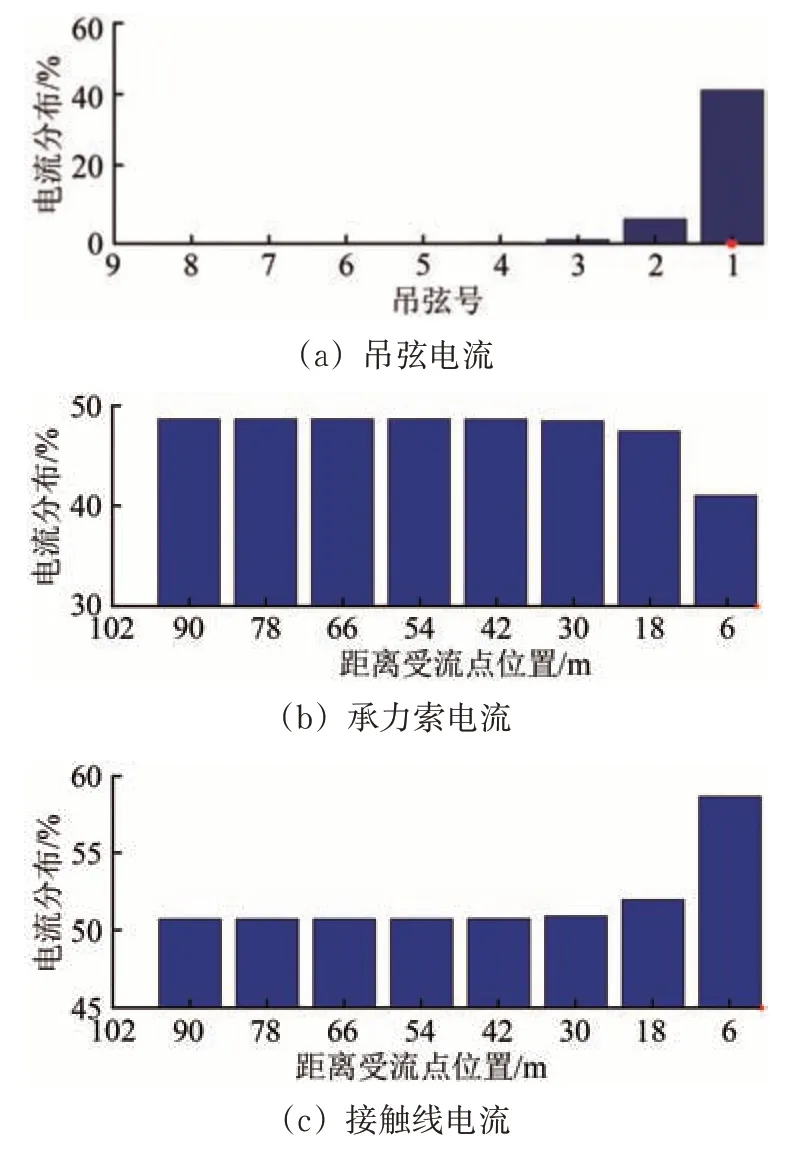

假设列车从1号吊弦驶入,牵引变电所在列车前进方向较远处,利用一端接地方式模拟牵引变电所,以受电弓取流位置作为瞬时移动的受流点,对受流点在接触网跨中和端点位置2种情况进行仿真。

1)受流点位于跨中位置

图5 受流点在跨中时接触网电流分布

受流点位于跨中位置时,仿真得到接触网各导线电流分布如图5所示。图中:1号和2号吊弦为第1跨的后2根吊弦,3号—7号吊弦为第2跨的5根吊弦,8号和9号吊弦为第3跨的前2根吊弦;红点为受流点。

由图5可以看出:当受流点位于跨中时,其正上方的5号吊弦分流比例最大,为35.66%,然后迅速向2侧衰减,至1号、9号吊弦处衰减至0.1%以下;承力索和接触线的电流分布以受流点为界,在列车前进方向一侧参与分流程度大,其中承力索分流由42.49%向远离受流点方向逐渐上升至49.33%后趋于稳定,接触线分流由57.51%向远离受流点方向逐渐下降至50.67%后趋于稳定;在列车前进反方向上二者参与分流程度小,均由6.84%向远离受流点方向迅速衰减至0%。

2)受流点位于跨端位置

受流点位于跨端位置时仿真得到接触网各导线电流分布如图6所示。图中:1号—5号吊弦为第1跨的5根吊弦,6号—8号吊弦为第2跨的前3根吊弦。

图6 受流点在跨端时接触网电流分布

由图6可以看出:当受流点位于跨端时,受流点正上方处1号吊弦的分流比例最大,为41.39%,然后迅速衰减,在列车前进方向的5号吊弦位置处衰减至0.01%以下;承力索靠近受流点的区间分流为41.39%,向列车前进方向增长至49.33%后趋于稳定;接触线靠近受流点的区间分流为58.61%,向列车前进方向减小到50.67%后趋于稳定。

以上2种情况下的仿真结果与文献[13]的研究结论基本一致,误差是由导线选材及设计参数不同所导致。对比2种情况下的仿真结果可以看出:受流点位置不同将会引起接触网局部的电流分布变化,即以受流点为中点,前后各50 m范围变化;在列车前进方向上,承力索与接触线电流分配比例较为稳定,而吊弦仅当受流点位于其正下方瞬间时才参与较大比例分流,具有脉冲属性;当受流点位于跨端时,吊弦参与电流分配的比例较高,约为受流点位于跨中时的1.16倍。

2.3 不同馈线电流时接触网电流分布

某供电段提供的4条馈线10 h 电流监测数据如图7所示。

图7 馈线电流监测数据

由图7可以看出:现场4条馈线电流波动较大,但多数时间保持在450 A以下;瞬时大电流以点脉冲电流形式出现,峰值约为1 237 A。

接触网载流量是指接触网各导线电流均不超过其载流能力时所能承受的持续最大工作电流[14]。依据文献[11-12],得到接触网载流量许用参数,见表3。

表3 接触网载流量许用参数

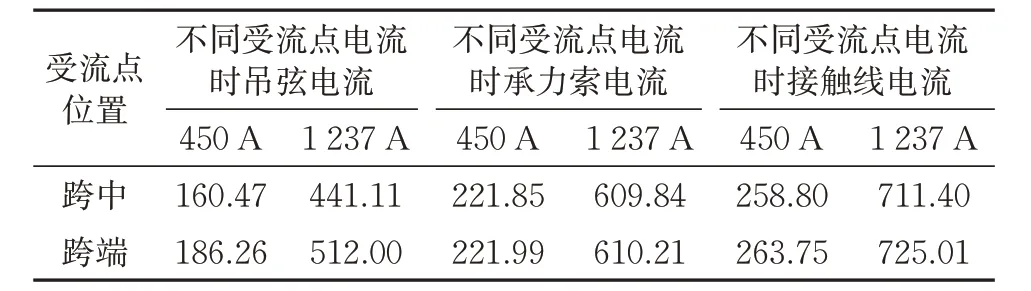

根据木桶短板效应判断,接触网最易超过其载流能力的位置为各类型导线参与的最大分流比例处。依据2.2 小节分析结果,以450 和1 237 A 作为受流点电流,对受流点位于跨中和跨端位置2种情况下各导线最大分流比例处电流进行统计,结果见表4。

表4 各导线最大分流比例处电流 A

由表3 和表4可以看出:受流点电流为450 A时,承力索和接触线电流均满足95 和150℃持续载流量许用参数要求,为1 237 A时承力索和接触线均出现短时过载现象,其中承力索最大瞬时电流达到95℃持续载流量的1.4倍,接触线最大瞬时电流达到95℃持续载流量的1.67倍和150℃持续载流的1.2倍,但均符合这2类导线短路持续时间下的载流能力要求[15];对于吊弦而言,2种受流点电流时的电流最小值仅为160.47 A,但也约为95℃持续载流量的2.0倍、150℃持续载流量的1.4倍,通过吊弦电流最大值为512.00 A,约为95℃持续载流量的6.4倍、150℃持续载流量的4.5倍。

结果表明,吊弦位于高速滑动的受电弓正上方的瞬间处于过载状态,同时伴有短时超高过载情况的发生。为研究电气因素与吊弦断裂之间的关系,需要进行断口形貌分析及金相组织对比观察试验。

3 试验研究

3.1 吊弦断口形貌观测

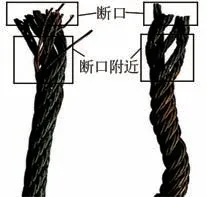

3.1.1 宏观形貌

断裂吊弦的宏观形貌如图8所示。从图8可以看出:吊弦表面在服役过程中受到氧化腐蚀作用呈现灰黑色,断裂面附近呈现深褐色;断口处肉眼观看表面平坦,无明显颈缩现象但断口附近存在明显弯折和开股情况,氧化腐蚀层脱落痕迹明显。

图8 宏观形貌

3.1.2 断口微观形貌

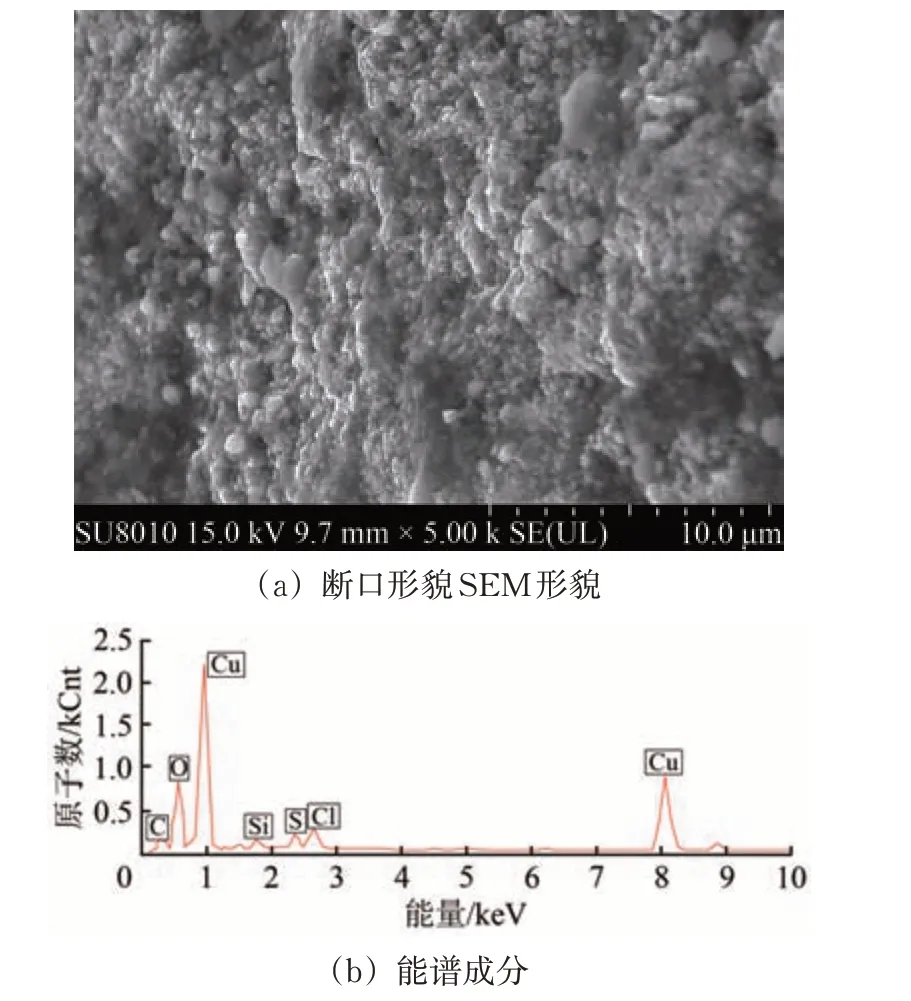

在现场断裂吊弦上距离断口10 mm处进行裁剪取样,以保证断口形貌完整、不被破坏,使用日立HITACHI SU8010型冷场发射扫描电子显微镜,进行SEM 断口形貌观察和能谱成分分析,加速电压为15.0 kV。断口表面SEM形貌及能谱成分分析结果如图9所示,断口附近表面SEM形貌及能谱成分分析结果如图10所示。

图9 断口表面SEM形貌及能谱成分

由图9(a)和图10(a)可以看出:断口位置腐蚀严重,腐蚀层较厚,呈现多处不规则泥状凸起;断口附近表面腐蚀程度相对较轻,表面存在横向开裂及凹痕。由图9(b)和图10(b)吊弦芯可以看出:断口和断口附近位置的腐蚀成分基本相同,除含有基体元素Cu 外,还含有较高含量的元素O和高腐蚀性元素S和Cl。

将断裂的吊弦芯丝断口使用超声波清洗表面氧化层后,在扫描电镜下低倍和高倍放大观察断口微观形貌,结果分别如图11和图12所示。

由图11可以看出:铜丝断口大部分区域较平坦,无颈缩现象。

图10 断口附近表面SEM形貌及能谱成分

图11 扫描电镜下断口形貌(100倍放大)

由图12可以看出:在高倍放大的断口形貌局部区域,可以观察到韧窝断口形态;断口表面局部有不规则且分布不均匀的泥状熔融物,熔融物表面存在细小的龟裂纹;融化区局部存在融化粘连情况,小颗粒状的痕迹熔结成大量连续波浪形痕迹[16]。

由以上试验结果可知:吊弦断口呈现出明显的过载引起的氧化腐蚀现象[17]及疲劳断裂特征;吊弦表面存在氧化腐蚀现象,原因是大量自由电子涌入,促进了吊弦与含S 和Cl 等元素的腐蚀性介质环境发生氧化还原反应;高倍放大下的断口可观察到熔融物的存在,原因是吊弦产生微裂痕后,裂痕之间发生电容放电现象,产生的局部高温引发融化粘连;当受电弓划过时,引起吊弦的抬升、弯曲、振动,进而使其表面氧化层开裂。

图12 扫描电镜下断口形貌(高倍放大)

综上,电流过载引发的表面氧化腐蚀加速了疲劳微裂痕的形成,随后微裂痕之间电容放电造成的融化黏结促使大熔块开裂脱落,进一步引起载流截面变小而加剧过载情况,恶化了其他芯丝的受流,在反复的弯曲振动下接连发生断裂,最终出现整根吊弦断裂的情况。因此,电流过载是促使吊弦断裂的重要原因之一。

此外,文献[18]还指出,电流作用于金属时,对其材料性能也会造成影响,主要因素有两方面:一方面是焦耳热效应影响材料的热力学性能;另一方面是电流本身引起的材料应力下降和伸长率提高,也称为纯电致塑性效应。为清楚二者给吊弦断裂带来的影响,进一步进行试验探究。

3.2 吊弦工作温度测试

在铁路现场利用FLIR 前视红外线测温装置对列车经过瞬间的吊弦温度进行采集,结果如图13所示。

观察图13测温结果发现,当列车经过时,吊弦温度略高于环境温度,这是由于电流对吊弦作用时间极短,温升过程不充足,同时户外空气对流也会降低吊弦温度。吊弦在此温度下的焦耳热效应不足以对其材料内部组织及性能产生影响。

图13 接触网红外线测温结果

3.3 吊弦断口金相组织

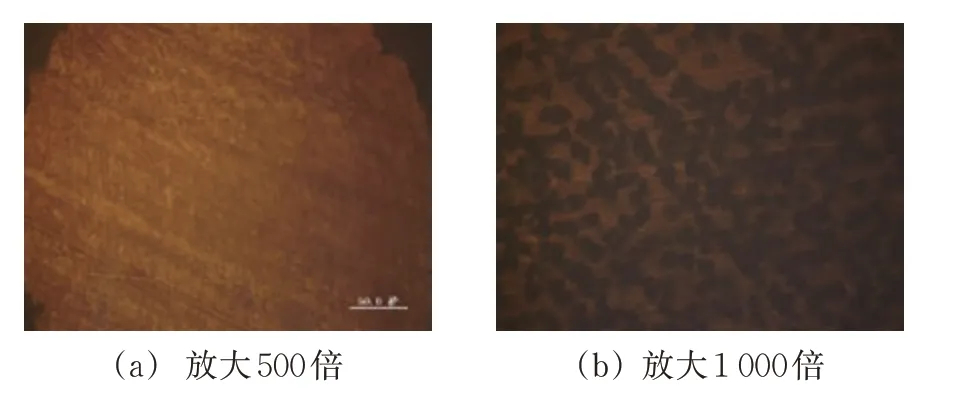

分别用全新吊弦和现场断裂吊弦制作铜丝断面,经打磨、抛光、腐蚀液腐蚀5 s 后烘干,在金相显微镜下观察对比材料微观组织,全新吊弦与断裂吊弦金相组织分别如图14和图15所示。

图14 全新吊弦金相组织

图15 断裂吊弦金相组织

由图14可以看出:经过冷拔处理工艺制成的全新吊弦,显微组织由单相α固溶体相组成,塑性变形导致铜的晶粒被拉长,原始的等轴晶粒被沿着变形方向拉长,呈纤维状组织,具有明显的方向性,且晶粒大小均匀、组织统一。

由图15可以看出:断裂吊弦的金相晶粒明显增多,纤维化的组织减少,晶粒的方向性减弱,晶粒由最初的纤维状破碎晶粒转变成形状不规则的多边形晶粒,同时伴有较为规则的粗大等轴晶粒出现,即组织发生回复、再结晶及晶粒长大[19—20]。根据电致塑性效应机理可知,一瞬间的脉冲电流能够加快晶体内位错墙的形成,提高材料的再结晶形核率,降低形核界面的能量差,促进位错在晶界上的迁移[21]。已有试验证明[22—23],电流使得位错与缺陷的结合能降低,也降低了含有缺焰晶格中的势垒,因此晶粒位错能和激活能降低,这样就使得吊弦的温度即使未达到铜镁合金的再结晶温度[24],也会发生组织的回复、再结晶以及晶粒长大。这一过程会导致导线的变形抗力、强度和硬度显著降低,断后伸长率变大。

试验结果表明:吊弦在工作过程中受到电流引发的电致塑性效应影响,其变形抗力降低,此时吊弦恰好处在受电弓抬升它的最高点,随后接触网动态力及重力迅速冲击吊弦,长此以往将使吊弦产生塑性变形,长度参数发生改变,进而引起接触网几何参数的改变,恶化接触网的波动特性,破坏吊弦的受力环境,加速吊弦断裂事故的发生。

4 结 论

(1)接触网电流分布仿真结果表明,吊弦在列车取流过程中仅在受流点位于其正下方时承担较高比例的电流分配任务,随后迅速衰减;流经的电流具有脉冲特性,且数值上超出标准要求。

(2)电流过载加速了吊弦表面氧化腐蚀,从而促使吊弦疲劳微裂痕提前形成;微裂痕间电容放电引起的融结又继续加剧电流过载情况,二者相互作用严重削减吊弦的疲劳寿命。

(3)实际工作中的吊弦受到焦耳热效应的影响极小,其内部金相组织发生再结晶现象是由电流作用下产生的电致塑性效应导致;电致塑性效应仅吊弦变形抗力降低,在受电弓的抬升和重力的往复作用下吊弦长度变化,从而造成接触网几何参数改变,影响弓-网波动特性,加速吊弦断裂事故的发生。

(4)电流过载以及电致塑性效应是导致吊弦断裂的重要影响因素。通过选用额定载流量大的线材制作吊弦,并在吊弦表面喷涂绝缘漆,可有效避免电气因素导致吊弦断裂事故的发生。