基于模糊匹配的汽车机械零部件强度评价模型

2021-04-10凤贝贝

凤贝贝

(安徽粮食工程职业学院 机电工程系,安徽 合肥 230000)

0 引言

随着汽车保有量的持续增加,汽车机械零部件出现了大量的强度性能问题,汽车零部件强度性能的好坏会直接影响汽车的整体质量[1-2],对汽车机械零部件强度进行评价就显得十分重要.

汽车零部件强度评价的范围十分广泛,几乎涵盖整辆汽车的各个部件,汽车零部件质量好坏会对汽车质量产生重要的影响.在汽车产品开发的过程中,材料及工艺必须要进行零件部性能分析和实验,以有效确保产品的质量.虽然在整个实验过程中,能够考察汽车机械零部件强度,但是针对绝大部分的零部件而言,进行实验测试需要耗费大量的人力及物力[3],所以需要针对汽车机械零部件强度进行专门的评价.由于各个零部件的功能、结构及工况完全不同、分析以及实验的多样性,现阶段仍然缺少一种有效的汽车机械零部件强度评价流程.为了解决上述问题,结合模糊匹配计算,提出一种基于模糊匹配的汽车机械零部件强度评价模型.

1 基于模糊匹配的汽车机械零部件强度评价模型

1.1 汽车机械零件共同工作点计算

在汽车研发的过程中,零部件的结构强度和疲劳耐久性是设计的重中之重.进行零部件强度分析的过程中,需要明确载荷,即使小的载荷也会造成分析结果存在较大差异,所以载荷是否合理是分析正确性的关键.

针对静载荷的提取,首先需要考虑用户是怎么使用汽车的、包含哪些工况信息以及各种工况的大致比例等;其次考虑哪些用户使用的程度猛烈或者哪些用户使用的轻柔等[4].

在汽车产品的研制过程中需要进行大量的实验测试及分析.汽车零部件强度分析可以划分为两种不同的形式,分别为零部件级和系统级.

将零部件从子系统分离出来,分别针对汽车中的各个部件强度进行分析,设定汽车子系统为研究对象,全面考虑各个子系统中组成部件的相关运动影响关系,采用零部件分析方法对汽车零部件强度进行计算,促使整个方法的计算速度大幅度提升,操作流程更加规范化.

在汽车开发初期,需要明确不同零部件的位置以及参数信息,该阶段需要对零部件进行强度分析[5-6],同时针对强度分析结果进行优化及改进.

汽车零部件强度分析方法主要存在以下两方面的优势.

(1)汽车零部件分析花费时间较短,同时建模及计算时间较短,且不需要高性能计算对复杂结构进行装配,也不需要连接其它零部件的参数,非常适用于反复验证的情况;

(2)零部件级别能够充分利用多体动力学模型进行载荷提取,利用有限元分析将载荷直接加载在零部件上,以有效提升不同工况的运行速度.

汽车机械零部件是车辆重要组成部件,它的性能会直接影响汽车的综合性能,尤其是车辆的动力性及燃料经济性.

其中汽车机械零部件强度是通过泵轮转速及转速关系确定[7].汽车性能主要是通过液力变矩器的外特性曲线表示.汽车零部件的外特性是在泵轮转速不变的基础上,获取对应泵轮矩阵.

通过汽车零部件的相似原理,针对于几何相似、运动相似以及动力相似等一系列的变矩器,主要存在以下的关系:

(1)

滑差率为:

(2)

式中,λT代表变矩器闭锁滑差率,TT代表倒轮转矩.其中汽车零部件的变矩比K为涡轮输出矩阵以及泵轮输出矩阵之比,即:

(3)

由于公式(3)中λT、λB均为i的函数,当i的取值不同时,能够求解K的不同取值[8-9],所以变矩比的取值K即为i的函数.其中,K=g(i)代表几何相似液力变矩器的一个重要特性.

汽车零部件中变矩器效率等于涡轮输出功率和泵轮输入功率之比,即:

(4)

式中,nT代表涡轮转速.

汽车机械零部件中液力变矩器受到的外力可表示为:

F=uiπ(r2-r1).

(5)

式中,ui代表等效侧腔压力值,r代表液力变矩器旋转半径值.

结合以上分析可知,组建汽车机械零部件性能特性的数学模型,其中最主要的步骤是确定对应特性的表达式.

由于不同机械部件的液力变矩器的应用条件不同,对其性能的要求也存在一定的差异性,液力变矩器的形式是多种多样的,以下分别针对不同的性能特性进行分析:

(1)通过单击单项式液力变矩器的初始特征,能够获取以下的数学模型:

(6)

(7)

上式中,Aj表示泵轮转速,ij表示泵轮转速对应用的关系曲线,Bk表示液力变矩器效率,ik表示法轮转速的关系曲线.

(2)当i>iM时,通过最小二乘法进行曲线拟合[10],获取如公式(8)所示的数学模型,即:

(8)

(3)设定λB=f(i)和K=g(i)均呈高次曲线形态,通过最小二乘法进行曲线拟合,得到综合式液力变矩器初始特征的数学模型,如公式(9)所示:

(9)

在上述分析的基础上,通过分析汽车机械零部件工作过程中的输入特性,确保各个汽车机械零件共同工作点的计算方法,即:

(10)

1.2 模型建立

汽车设计中动力性和燃料经济性的最优化问题是多目标优化问题.在多目标优化问题中,由于两个目标之间相互矛盾,所以很难获取单一目标的最优解[11-12].在实际研究的过程中,将汽车的动力特性设定为约束条件,选取传动系参数,优化汽车燃料的经济性,即将多目标优化转换为单目标优化.

以下通过模糊匹配计算方法建立汽车机械零部件强度评价模型,具体操作步骤如下所示.

(1)分别求解单一目标的约束最优解,在考虑汽车参数设计的取值范围内,组建汽车动力特性优化匹配的数学表达式:

(11)

上式中,X表示优化匹配流图,(Xi)T表示工作油密度,gk(X)表示变矩器的有效直径.

(2)模糊化最优解主要是将目标函数在单一目标最优解时值转换到[0,1]区间内[13],通过隶属函数给出对应的模糊集合.

其中,模糊化最优解及对应的隶属函数能够表示为以下的形式:

(12)

(3)得到不同单目标的模糊优化解Nj(X)后,进一步获取模糊优越解,它对应的隶属函数能够表示为以下的形式:

N(X)=N1(X)∧N2(X)…∧Nj(X).

(13)

上式中,N(X)代表模糊优越解;N1(X)∧N2(X)…∧Nj(X)表不同的阶数.

针对辅助档位数为n的汽车液力自动变速器而言,设定优化匹配设计变量为:

X=[x1,x2,...,xn]T.

(14)

式中,x1,x2...xn代表匹配变量对象,T代表转置符号.

为了有效优化不同目标匹配函数值,需要设定汽车性能指标在允许设计空间的最大值及最小值.

汽车的正常驾驶情况能够通过多工况的试验示范进行模拟,为了更加接近真实值[14],通过多工况平均百里油耗设定为参与优化匹配的目标函数.以下重点针对传动系统进行优化匹配,具体计算式为:

minF(X)=minQ.

(15)

汽车在行驶的过程中所包含的动力性主要是由最高车速、加速性能以及爬坡性能三个方面进行综合评价.在选择转动系统参数时,需要满足汽车动力需求,对应的直接档力因数:

在正常情况下,汽车的上坡以及加速能力可以表示为:

(16)

其中,I档动力因素能够最大程度反映汽车的爬坡能力[15],具体的计算式为:

(17)

在上述分析的基础上,对约束条件进行模糊描述,同时进行模糊匹配计算,对汽车机械零部件强度进行计算,通过计算结果建立汽车机械零部件强度评价模型,以此实现汽车机械零部件强度评价:

Wi=∑Sj·Qij.

(18)

上式中,Wi表示评价结果,Sj表示随机误差,Qij表示有效燃油消耗率.

2 仿真实验

为了验证所提基于模糊匹配的汽车机械零部件强度评价模型的综合有效性,在Intel core i52.8 GHz CPU、8 G内存,系统为Windows10,MATLAB 2014Ra下进行仿真实验测试.

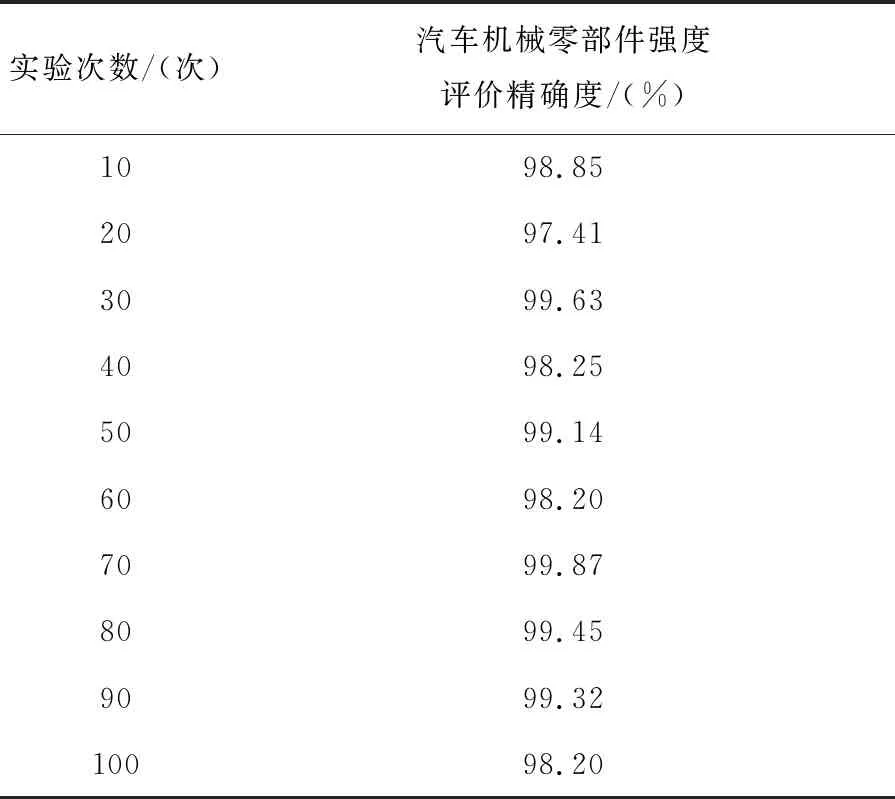

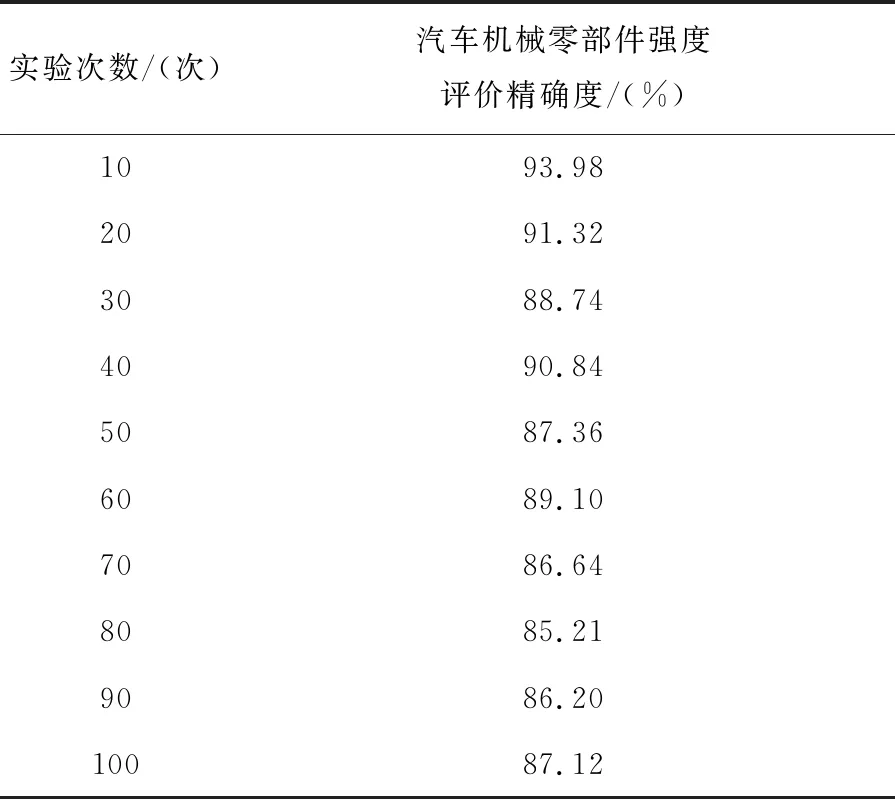

实验选取文献[4]模型和文献[5]模型作为对比对象,将汽车机械零部件强度评价精确度进行为评价指标,具体的实验对比结果如表1~表3所列.

分析表1~表3中的实验数据可知,随着实验次数的持续增加,本文模型的汽车机械零部件强度评价精确度最高;文献[4]模型的汽车机械零部件强度评价精确度次之;文献[5]模型的汽车机械零部件强度评价精确度最低.

为了更进一步验证所提模型的有效性,以下实验测试对比3种不同评价模型的评价耗时,具体的实验对比结果如图1所示.

分析图1中的实验数据可知,相比另外两种模型,所提模型的汽车机械零部件强度评价耗时明显更高一些.

表1 所提模型的汽车机械零部件强度评价精确度变化情况

表2 文献[4]模型的汽车机械零部件强度评价精确度变化情况

表3 文献[5]模型的汽车机械零部件强度评价精确度变化情况

(a)所提模型的汽车机械零部件强度评价耗时变化情况

3 结束语

针对传统模型存在的一系列问题,结合模糊匹配,设计并构建一种基于模糊匹配的汽车机械零部件强度评价模型.仿真实验结果表明,所提模型能够有效提升汽车机械零部件强度评价精确度,降低汽车机械零部件强度评价耗时.