钵苗高速移栽机器人夹苗装置的设计

2021-04-10成泰洪申允德尹海燕黄庆林

成泰洪,申允德,尹海燕,李 勇,黄庆林

(温州大学机电工程学院,浙江温州 325000)

农业是国民经济的基础。2008 年金融危机以来,我国农业劳动力不断向建筑业、服务业等产业转移,劳动力阶梯型短缺以及人口老龄化已成为我国社会的热点问题。为解决上述问题,我国在“十二五”规划中提出,需调整目前不合理的农业结构,并运用现代科学技术发展高产量、优品质、高效率的农业。新时代下,我国农用设备发展智机化、数据化、细微化的要求更加紧迫[1]。目前,国内农用设备依然处于较低水平,设备的开发能力以及后续产业化能力也较弱。

因此,要推进农用科技自主建设,构建标准化农业系统,推动农用新技术的推广和集成应用,这对于提高农业产量、降低生产费用、改善农民物质生活水平具有深远意义。为解决现有农业生产问题,我国大力推进设施农业的发展,而温室花卉和蔬菜的自动化栽培是设施农业的重要组成部分。在穴盘育苗过程中,幼苗生长在密度较高的育苗穴盘中,随着幼苗逐渐长大,为了确保其有充足的生长空间与足量的养分,需要将幼苗从密度较大的育苗穴盘中转移至密度相对较小的育苗穴盘或者直接移至植苗花盆中,这一过程被称为“移栽”。目前,移栽工作在我国主要由人工完成,因此也存在许多弊端,更是难以满足工厂以及农户批量化育苗生产的要求。虽然目前有很多新闻及文献报道了诸多自动化的幼苗移栽设备,但大多数还处于研究阶段或试验阶段,较成熟的幼苗移植机一般为半手动式,实用性也相对较低[2-5]。基于此,结合钵苗栽培的规范及手工移栽的要求,对钵苗高速移栽压土机器人中的夹苗装置进行方案分析及选择。

1 装置的功能分解

实际移栽步骤为取出育苗穴盘内的幼苗,将其移至植苗花盆内,随后输送至压土工位进行压土。所以将钵苗高速移栽压土机器人的工作流程分为夹苗、输送、植苗和压土等步骤。如图1 所示,为穴盘育苗移栽工作流程分解图。

图1 穴盘育苗移栽工作流程分解图

2 夹苗装置的夹爪选型

夹苗装置的作用是夹取育苗穴盘内的幼苗至植苗花盆内。育苗穴盘中穴盘孔之间的距离要比植苗花盆之间的距离小很多,因此夹苗机构夹爪位于育苗穴盘上方与位于植苗花盆上方的间距是不同的,即要求4 个夹苗机构夹爪与夹爪间的距离是可变的。现对夹苗装置提出如下3 种方案进行比较。

2.1 剪叉机构与夹爪相结合

剪叉机构水平放置,在各中心关节下安装夹爪。剪叉机构的伸缩使夹爪之间的距离发生变化,夹爪的打开或关闭实现钵苗的松开或夹紧。优点是制造简单、成本低,剪叉中心间距变化范围广,适用性强;缺点是剪叉机构连接处易磨损。

2.2 分散板与夹爪结合

分散板小口端位于育苗穴盘上方,大口端位于移植花盆上方,夹爪位于分散板下方。不同夹爪在分散板下的运动实现了夹爪之间距离的变化,夹爪的开或闭实现松开或夹紧钵苗。优点是有一定的创新性,每次运行精确平稳;缺点是专用性较强,通用性较差,不利于后续改造。

2.3 多级气缸与夹爪相结合

多个气缸前后对接且水平放置,在各气缸的端口下安装夹爪。各气缸的伸缩实现夹爪之间距离发生变化,夹爪的开闭实现松开或夹紧钵苗。优点是机构简单、运动速度较快;缺点是成本高、重量大、工作时能源消耗大、经济性与适用性差。

经过对比分析,夹苗装置选用剪叉机构与夹爪相结合的方式。当育苗穴盘或植苗花盆规格变化时(即间距发生改变),分散板与夹爪相结合的方式中,分散板的规格也需全部改变,以适应新的间距与运动路径。同理,多级气缸与夹爪相结合的方式中,气缸型号也需进行一定的改变。若采用剪叉机构与夹爪相结合的方式,由于剪叉机构各中心关节的间距本身就具有一定的调整距离,故适应能力更强。此外,如需增加夹爪数量,可将二级剪叉机构扩展成三级剪叉机构,将三级剪叉机构扩展成四级剪叉机构等。采用此种方法调整对整机影响小,故夹苗装置采用剪叉机构与夹爪相结合的方式。

3 夹苗装置主要参数确定

3.1 夹爪最小间距

如图2所示,采用32孔育苗穴盘,其总长约为535 mm,总宽约为275 mm,穴盘孔上端口径为60 mm,下端口径为30 mm,高为50 mm,孔间距为65 mm。夹爪与夹爪之间的距离由育苗穴盘孔间距决定,因此取苗时夹爪最小间距为65 mm。

图2 育苗穴盘示意图

3.2 夹爪最大间距

植苗花盆盆口直径约为103 mm,底盘直径约为80 mm,盆身总高约为85 mm。植苗花盆在输送线上挨个有序地排列,所以植苗花盆之间的最小间距为103 mm,即植苗时夹爪的间距为103 mm。考虑到传动带与花盆底部的摩擦以及花盆间距存在误差,设计中将植苗时夹爪的间距设定为107 mm。其中,花盆间距的误差后期可通过花盆定位装置调整。

3.3 叉架连杆长度

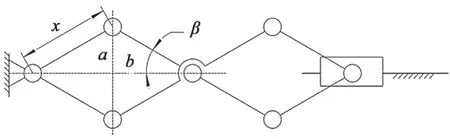

如图3 所示,此处设短叉架连杆的长度为x,长叉架连杆长度2x,叉架伸张时存在角度β以及长度a与长度b。假设叉架连杆伸出时,β=30°,则而此时夹爪间距为107 mm,即b=53.5 mm,因此有x=61.78 mm。叉架连杆收缩时,角β=60°,则,此时夹爪间距107 mm,即b=32.5 mm,因此有x=65 mm。

参考以上数据,并综合考虑育苗穴盘类型中存在更大间距的育苗孔以及更大尺寸的植苗花盆类型,此处将短叉架连杆长度设为70 mm,因此长叉架连杆长度为140 mm。

图3 叉架连杆简图

4 夹苗装置气缸选型分析

4.1 平移双轴气缸选型

平移装置双轴气缸的作用主要是实现剪叉机构的伸缩,从而达到夹爪间距的变化。如图4 所示,此设计中夹爪最大间距xmax=107 mm,最小间距xmin=65 mm,故总行程变化为xmax与xmin差值的3 倍,即126 mm。因此,双轴气缸的行程为125 mm(注:此处误差1 mm 可忽略)。

图4 机构简图

根据剪叉机构叉架连杆之间往复旋转运动的摩擦力,确定双轴气缸活塞杆的轴向负载力为F=15 N,移动行程为s=125 mm,往复时间t设定为2.5 s,移动的平均速度为50 mm·s-1,查表知气缸的工作气压P为0.4 MPa,负载效率η为0.5。故理论上气缸的输出力F1根据公式(1)计算为30 N,气缸的缸径D根据公式(2)计算为9.77 mm。

查阅相关资料后,此处选择双轴气缸的缸径是16 mm,行程是125 mm,气缸采用水平安装方法。根据这些基本要素,选择AirTAC 公司型号为TN16×125-S的双轴气缸。

4.2 垂直双轴气缸选型

负载效率为垂直双轴气缸的用途是使整个夹苗机构实现竖直方向的升降。根据幼苗栽培情况,正常生长下幼苗叶片高度不超过55 mm,综合考虑间隙等因素,确定气缸行程为100 mm。根据SolidWorks 功能中的质量属性分析,可知气缸最大的负载力约50 N,移动行程s为100 mm,往复时间t设定为2.5 s,移动的平均速度为40 mm·s-1,查表知气缸的运作气压P为0.4 MPa,负载效率η为0.5。故理论上气缸的输出力F1根据公式(1)计算为100 N,气缸的缸径D根据公式(2)计算为17.85 mm。

为了保证整个装置工作平稳,此处采用两个双轴气缸推动。查阅相关资料后,选择双轴气缸的缸径为20 mm,行程选用100 mm,气缸采用竖直安装方式。根据这些基本要素,选用AirTAC 公司型号为TN20×100-S 的双轴气缸。

4.3 气动手指选型

正常生长幼苗茎的距离不超过5 mm,综合考虑间隙等因素,确定气动手指的行程为10 mm。由于夹苗力度不宜太大,故采用6 mm 的缸径。根据这些基本要素,选择AirTAC 公司型号为MHZ2-6 的气动手指,其工作时气压范围为0.15~0.70 MPa,工作环境温度为-10~60 ℃。

5 夹苗装置结构设计

利用双轴气缸推动剪叉机构,实现夹爪相对距离变化的原理。如图5 所示,1)平移双轴气缸4 处于收缩状态,叉架(由8 和10 组成)处于打开状态,各夹爪(由5、6、7 组成)的间距最大,此时为移苗刚结束的状态,整个装置处于植苗花盆上方;2)平移双轴气缸5 推动叉架中间轴11,使叉架沿着导轨滑块4 滑动收缩,同时整个夹苗装置移动至育苗穴盘上方;3)竖直双轴气缸1 推动连接型材3,使装置下半部分下降至最低状态,之后气动手指6 带动夹爪手指5 收缩,从而夹紧钵苗;4)夹紧后竖直双轴气缸1 收缩,装置下半部分上升,此后平移双轴气缸4收缩,同时整个夹苗装置移动至植苗花盆上方,竖直双轴气缸1 打开,使装置下半部分下降,气动手指6带动夹爪手指5 打开,钵苗落入植苗花盆。

图5 夹苗装置结构图

如图6 夹苗装置建模图所示:在同一气动手指的两个夹爪内侧粘接硅胶片,不仅可以增加手指与钵苗接触时的摩擦力,还可以有效保护钵苗不受夹持力的伤害。此处采用4 个夹爪进行夹苗,后续如有需要可进行相应改造。此外,叉架连杆之间安放垫片,以尽可能减小运动过程中的摩擦力。叉架中间轴最外侧用外卡环对叉架连杆进行固定。图6 中(a)图为叉架打开时的状态,即原始状态或移苗(植苗)时的状态;(b)图为叉架收缩时的状态,即夹苗(取苗)时的状态。

图6 夹苗装置建模图