某导管冲头断裂原因分析及改进

2021-04-10黄贵林张文博徐学民中车资阳机车有限公司锻造事业部

文/黄贵林,张文博,徐学民·中车资阳机车有限公司锻造事业部

某导管自生产以来,上模冲头频繁出现非正常断裂现象,平均断裂前的生产寿命为200件,严重制约了产品的正常生产,增加了模具的修模成本,直接影响产品的交付能力与赢利能力。本文分析了某导管上模冲头非正常频繁断裂的原因,通过优化模锻工艺,增加预锻工步,控制金属成形时的流动,避免锻造时产生偏心,使产品在锻造成形过程中上中下三部分处于同轴的状态,达到了解决上模冲头非正常断裂的目的。

锻造特点及问题描述

锻造特点

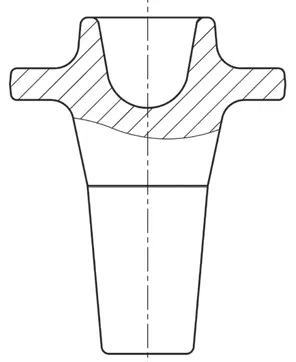

某导管是我部主要的汽车产品,年产量约15000件,锻件图见图1。某导管的产品特点大致为上中下三部分:上部分为空心圆柱套,盲孔深度60mm,壁厚11mm;中间部分为φ182mm×21mm 的圆柱形法兰盘;下部分为圆锥状,最大高度222.5mm。产品锻造时最大横截面积24040mm2,最小横截面积3473mm2,最大横截面面积与最小横截面面积之比为6.92,锻件复杂系数S =0.25,依据锻件形状复杂系数分类属于较复杂类别。

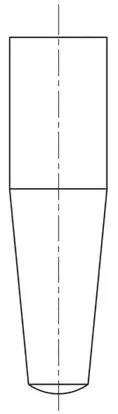

某导管产品在5 吨模锻锤生产,锻件质量11.5kg,下料质量13.5kg,下料尺寸为φ90mm×270mm。模锻时经过滚挤拔长、终锻、切边,一火次成形。

问题描述

某导管生产以来,上模冲头频繁地出现非正常断裂现象,最小生产数量在30 件就出现断裂,最大生产数量在400 件出现断裂现象。期间一共断裂8 次,平均断裂前的生产数量为200 件,严重制约了产品的正常生产,增加了模具的修模成本,直接影响产品的交付能力与盈利能力,无论是模具制造维修、生产准备、订单兑现、成本等方面均不能接受。

断裂原因分析

图1 某导管锻件图

经过对冲头断裂后的断口、产品成形情况、飞边情况进行观察,以及对锻造成形过程的跟踪,发现上模冲头频繁地出现非正常断裂现象的共性为:⑴冲头断裂全部是从根部断裂(图2);⑵断裂时产品成形情况不理想,一边飞边大,一边飞边小甚至没有飞边,在飞边较小的一侧产品有未充满的现象。再扩大范围观察,发现大部分飞边均有严重偏心的现象。

图2 冲头断裂图

通过对产品出现的现象分析,基本认定上模冲头频繁地出现非正常断裂的原因为:初始坯料经过拔长制坯后坯料长度在320mm 以上,这时将坯料放入下模进行中间镦粗,下模深度为178mm,露出下模长度大于140mm。拔长时,图3 中小头的锥度部分与没有变形的圆柱部分不会完全同轴且有弯曲产生,放入下模后坯料不会正好垂直于锻模分模面。在中间镦粗的变形过程中,产品在分模面以上的金属会产生偏心现象(图4),偏心的金属首先填充阻力较小的型腔,当阻力较小的型腔基本成形后,金属受到锻模桥部阻力的作用,大量的金属逐渐向偏心的另一侧流动,流动的金属对上模冲头产生巨大的水平推力(图5)。在批量生产过程中,上模冲头在水平推力反复、循环作用下最终造成周期性的断裂。

确定改进工艺方案

确定工艺方案

通过对上模冲头频繁地出现非正常断裂的原因分析得出,锻造时金属偏心引起的水平推力是冲头断裂的主要原因。要解决冲头断裂就得消除水平推力,要消除水平推力就得解决产品锻造时上中下三部分金属的偏心问题,即保证该导管锻造时上中下三部分金属始终处于同轴状态。

为了保证导管锻造时上中下三部分金属始终处于同轴状态,在不增加锻造火次和模具投入的前提下,增加预锻工步是最便捷的措施。即将模锻时滚挤拔长、终锻、切边优化为滚挤拔长、预锻、终锻、切边。

锻模改进

锻模改进的内容主要是增加预锻型腔,保证产品在经过滚挤拔长后,将坯料置于预锻型腔中进行一次中间镦粗,得到上中下三部分金属处于同轴状态的预锻坯料。

图3 某导管拔长制坯图

图4 偏心示意图

图5 偏心金属流动示意图

图6 预锻型腔

图7 锻模布局

经过计算得出预锻后的坯料尺寸,经过预锻坯料尺寸得出预锻型腔图(图6),结合导管原来的锻模结构,优化后得到锻模布局图(图7)。

生产试制与效果分析

生产试制

按上述方案制作完导管锻模,按照滚挤拔长、预锻、终锻、切边的工艺进行生产,锻造过程中勤吹氧化皮和撒锯末,模锻后的飞边均匀,没有出现金属偏心的现象,得到的导管见图8。批量生产后,产品飞边全部均匀(图9),锻造过程观察也没有出现金属偏心的现象。工艺改进后,累计生产已过万件,上模冲头再没有发生过断裂。

效果分析

⑴有形效果分析。

图8 导管实物图

图9 导管飞边均匀性一致

某导管锻件工艺改进后,上模冲头再没有发生过断裂。与之前平均寿命200 件相比,按照年均产量15000 件计算,每年减少修模75 次,为企业节约了数十万元的修模成本。

⑵无形效果分析。

导管锻件工艺改进后,上模冲头再没有发生过断裂,保证了生产的正常进行,保证了订单的兑现,占领了市场份额,确保了产品的赢利能力。

结论

⑴经生产验证,导管冲头断裂原因分析正确、透彻,锻造工艺方案改进可靠、操作性强,并按照改进后的锻造工艺投入了正式生产。

⑵随着某导管锻造工艺改进的实施,上模冲头非正常断裂的现象得到了彻底的根绝,降低了模具的修理费用,生产得以正常进行,保证了订单的兑现,确保了产品的赢利能力,达到了降本增效的目的。