低成本曲轴链轮冷挤压工艺开发

2021-04-10周建虎同济大学机械与能源工程学院浙江吉利动力总成研究院

文/周建虎·同济大学机械与能源工程学院,浙江吉利动力总成研究院

卜王辉·同济大学机械与能源工程学院

随着人民生活水平的提高和汽车产业科技的进步,汽车消费主体已悄然发生变化,由90 年代初的公务车消费为主,转变为普通家庭的私家车为主。“性价比”成为了各大汽车厂家竞争的法宝之一。

本文以某公司的1.8T 发动机曲轴链轮为研究对象,通过结构分析和成本分析,最终开发出一套以冷锻工艺为主的低成本曲轴链轮工艺,替代原型机的插齿工艺,实现技术达标和成本降低20%的目标。

曲轴链轮结构和成本分析

曲轴链轮结构分析

图1 曲轴链轮

图2 初始生产工艺

某公司的1.8T 涡轮增压发动机是借鉴德国EAXXX 原型机进行逆向开发的,该曲轴链轮如图1所示,属于一端凸台,另外一端三排圆柱齿的异形结构。由于齿面不贯穿,无法采用滚齿法加工。结合图纸要求表面硬度最小为57HRC,而传统的粉末冶金曲轴链轮硬度只能达到30 ~45HRC,无法采用粉末冶金工艺。综合零件的结构和硬度要求,推断德国原型机的曲轴链轮采用插齿工艺生产。

曲轴链轮成本分析

根据上述的曲轴链轮结构分析,原型机曲轴链轮采用插齿工艺生产,梳理德国原型机的曲轴链轮初始生产工艺如图2 所示。

再根据制造业的生产成本经验值,对原型机曲轴链轮的成本进行分析,如表1 所示,成本中占比前三的项目分别是插齿、材料费用、管理费和利润。

曲轴链轮降本目标分解

从表1 可以看出德国原型机曲轴链轮的成本价格为25.7 元,而该1.8T 项目的成本目标是较原型机降低20%,即20.56 元。表1 中成本排名前三项分别是插齿、材料、管理费和利润,合计占比达61.56%,其中管理费和利润这个项目一般是产品单价的12%,且随着产品单价的降低而降低,所以降本重点是降材料和插齿费用。由此我们想到引入冷锻工艺,根据金属材料的塑性变形原理,在金属再结晶温度下,利用模具压制成形齿面,省去齿面加工工序,同时可以节约材料。

根据成本降低20%后的目标价格20.56 元,结合冷锻工艺的实际经验成本,降本目标分解如下:

⑴材料费:冷挤压所用材料为插齿工艺所用材料的65%,冷挤压材料费用为7.35×65%=4.77 元。

⑵管理费和利润:按照产品单价的12%,所以目标为20.56×12%=2.46 元。

⑶插齿降低费用:由于引入冷锻成形齿面,插齿费为0,但增加了模具压机分摊费用、材料前处理费用。基于其他工序费用不变的前提,为满足20.56元的目标价格,齿面加工费用需要控制到20.56-2.46-4.77-9.48=3.85 元。

表1 曲轴链轮成本构成

建立冷锻工艺曲轴链轮的初始成本目标结构如表2 所示。

冷挤压工艺分析

冷挤压工艺方案选型

冷挤压是冷锻工艺的一种,本文的研究对象曲轴链轮拟采用冷挤压工艺开发。冷挤压可以根据金属流动方向与凸模运动方向之间的相互关系进行分类,主要有4 种:正挤压、反挤压、径向挤压、复合挤压,其中正向挤压和径向挤压都可以实现齿轮齿面的挤压成形,结合本项目低成本开发,选定模具费用低的正挤压。

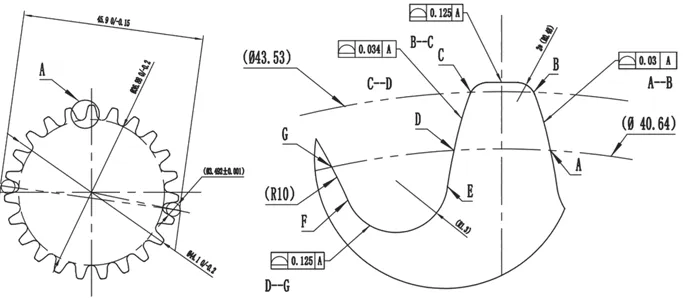

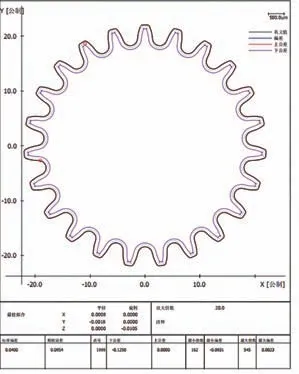

再结合该曲轴链轮的齿参表(表3),确定齿顶圆和齿根圆公差带0.2mm,齿形轮廓见图3,齿面功能区域A-B,C-D 精度要求高,轮廓度0.034mm,而齿顶齿根非功能区域精度要求低,轮廓度为0.125mm。根据功能区的齿形轮廓0.034mm,查渐开线圆柱齿轮的齿形偏差表,属于8 级精度齿轮,精度较低,所以锁定采用一次正挤压成形方案。

表2 冷锻工艺曲轴链轮的初始成本目标结构

冷挤压工艺设计

冷挤压工艺的设计主要包括以下四个方面:挤压件设计、毛坯尺寸、成形工序设计、成形工艺方案制定。

⑴挤压件图设计。

根据图4 曲轴链轮零件图,可知该链轮的齿面有效高度为33mm,凸台的高度为4.8mm,两个端面各增加1mm 的切削余量,设计出的冷挤压件图见图5。

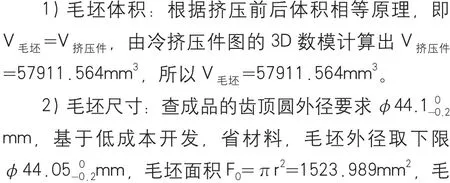

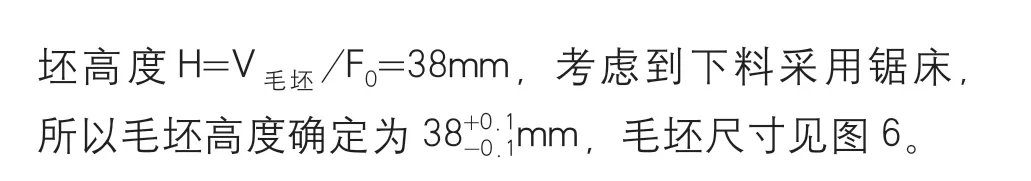

⑵毛坯尺寸。

表3 曲轴链轮的齿参表

图3 齿形轮廓图

图4 曲轴链轮零件图

图5 冷挤压件图

3)变形量:根据毛坯外径,计算出毛坯面积F0=1523.989mm2,由挤压件3D 数模算出齿形截面积F1=1270.165mm2,则该链轮的挤压变形量为εF=(F0-F1)/F0×100%=16.66%。

4)挤压力:P=C×p×F,式中C 是安全余量,在1.2 ~1.3 之间;p 是材料的单位挤压力;F 为凸模投影面积。安全余量取1.2,则P=1426.5kN。

⑶工艺设计。

1)成形工序:上面我们选定了正挤压一次成形方案,通过DeForm 软件模拟冷挤压过程,见图7,从图中可得出最大挤压力1032.036kN,小于1426.5kN,满足挤压力要求。而且材料齿形填充良好,满足图纸齿形轮廓要求。

图6 毛坯图

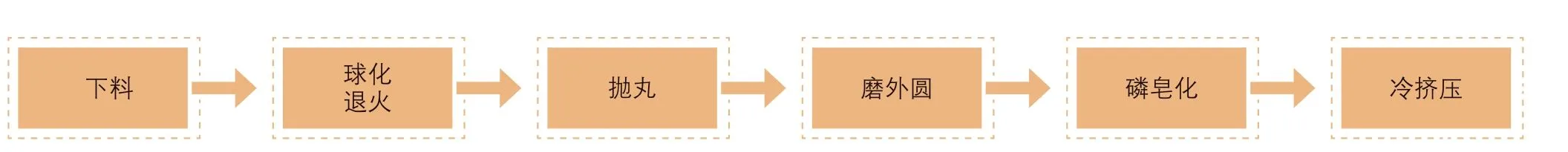

2)辅助工序:考虑到齿形需要一次成形,后续不再机加工,所以需要增加五道辅助工序,分别是球化退火、抛丸、磨外圆、车倒角、磷皂化。

⑷工艺方案。

1)材料:该零件的材料为20CrMo。

2)设备:根据前面计算的挤压力1426.5kN,算下安全余量,选择200t 的液压压机。

3)工艺流程:该零件采用一次正挤压成形,结合辅助工序,初步确定成形阶段的冷挤压工艺流程如图8 所示。

生产验证

曲轴链轮加工工艺

前述成形工序只是完成了曲轴链轮的齿面轮廓,根据零件图,后续还需要增加适当的加工和热处理工艺,才能符合图纸要求。规划的后续加工工艺如图9所示。

图7 DeForm 挤压过程

图8 冷挤压生产流程

图9 曲轴链轮加工工艺

图10 齿面轮廓度

曲轴链轮试生产验证

按照上述的冷挤压工艺和加工工艺组织试生产,并对成品进行检测,重点检测齿形轮廓,用三坐标机扫描全齿,进行齿面功能区轮廓度评价,测量结果如图10 所示,齿形轮廓度(齿面功能区)实测0.0186mm,满足公差带0.034mm 要求;再进行齿顶齿根非功能区轮廓度评价,测量结果如图11 所示,齿形轮廓度(齿根齿顶)实测0.04mm,满足公差带0.125mm 要求。

图11 齿顶齿根轮廓度

成本核算

按照全工序生产完成后,核算单件曲轴链轮的成本为20.1 元,低于20.56 元的目标价格,较原价25.7 降低22%,达到降本目标。

结束语

笔者通过对原型曲轴链轮结构分析,引入冷挤压成形齿面,替代了传统的插齿工艺加工齿面,实现了性能达标,并达到成本降低22%的目标。该方法可适用于异形非贯穿曲轴链轮的开发。