绍兴污水处理厂大叶轮立式搅拌机的改造与应用

2022-06-17蔡芝斌蔡宇翔宋永祥刘银海

蔡芝斌 蔡宇翔 宋永祥 刘银海

(1、绍兴水处理发展有限公司,浙江绍兴 312074;2、浙江农林大学 食品与健康学院,浙江杭州 311300;)

绍兴水处理发展有限公司水处理系统、泥处理系统中部分工艺需开展水下搅拌,因此设计安装了潜水搅拌器,而搅拌器的稳定运行是污水、污泥处理的关键所在。但在实际运行过程中,发现搅拌器存在一些问题,如均质池、贮泥池等工艺段搅拌器运行不稳定,容易跳闸;硫酸亚铁池等药池没有设计搅拌器,导致药剂溶解效果不佳等情况。为更好保证出水水质达标,开展搅拌器稳定运行的技术研究与改造,是十分必要的。

1.生产系统中存在的问题

1.1 污泥均质池存在的问题

绍兴污水厂污泥均质池长33.8米,宽19.2米,水深8.5米,波动不超过0.5米,如图1所示。均质池所进的污泥是由整个水处理系统所产生的,经由两个进泥口进入,混合后分别向30台浓缩池出泥,污泥均质池内污泥浓度10~15g/L,总进泥量为7~10万吨/日。均质设计采用鼓风曝气形式,安装了管式曝气器,由两台385kW高压鼓风机采用一用一备运行形式进行供风,并布置了16台5.5kW国产潜水搅拌器。

图1 均质池平面图

实际运行过程中,发现池内管式曝气器已损坏,且无法清池进行维修更换,造成鼓风机能耗高,对气浮污泥影响大;搅拌器因污泥浓度高,运行不稳定,经常跳闸,影响生产。因此,急需对污泥均质池进行优化改造。

1.2 贮泥池存在的问题

贮泥池长38米,宽6米,池深4.75米,分两段运行,运行时液位波动较大,约为1.5~3.5米,污泥浓度达95%以上。池内原安装了潜水搅拌器,但由于池内污泥浓度过高,搅拌器运行负荷大,经常跳闸,导致池内污泥分布不均匀,处理效果差。

1.3 厌氧池存在的问题

一期厌氧池最初设计为生物膜法工艺(即填料加水下搅拌机的组合模式),但在实际运行过程中,填料的使用很不正常,不仅容易出现水流通道堵塞,而且还经常缠绕搅拌器叶轮,使搅拌器不能连续运行。因此,将厌氧池运行方式改为活性污泥法工艺,池内填料被拆除,仅保留了搅拌器的使用。改造后在实际运行过程中,发现搅拌器的运行状况仍不够理想,不仅故障率高,而且运行能耗偏大。分质提标项目实施后,为增强脱氮除磷效果,将厌氧工艺改造为A2O工艺,一半区域保留厌氧水解区,另一半区域被改造成为曝气区。

为有效发挥该工艺段的处理作用,进而达到新的更为严格的一级A出水标准,并彻底解决厌氧池搅拌器故障率高,运行不稳定,能耗偏大等突出问题,急需对搅拌器进行改造。

1.4 硫酸亚铁池存在的问题

硫酸亚铁池内没有设计搅拌器,使得药剂容易沉降,溶解效果不佳,影响药剂使用效率,并最终造成出水水质波动,因此,需要设计增加药池搅拌器。

2.大叶轮立式搅拌器改造方案

2.1 均质池搅拌器改造方案

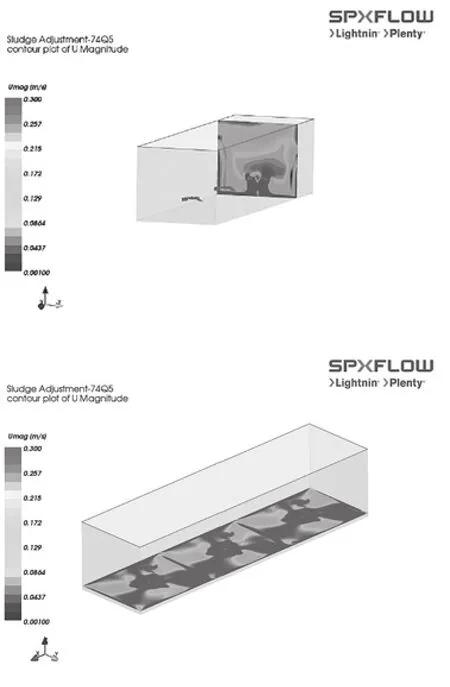

工艺要求,均质池其介质需为污泥浓度约≤10g/L污水(在15g/L情况下能满足运行要求)。因此,根据工艺设计及CFD湍流层能量云图仿真结果,要满足均质池设计要求,在不设曝气的情况下,需要每池安装6台搅拌器,其搅拌需达到污泥悬浮要求,且底部平均流速不小于0.3m/s,如图2所示,才能满足工艺运行要求。故搅拌器轴功率设计:P=1050×0.42×(25/60)^3×(2515/1000)^5≈3650W,电机功率选择:5.5kW,电机负载:3650/5500×100%=66%。

图2 均质池搅拌机设计CFD湍流层能量云图

同时根据均质池实际运行情况,搅拌器桨叶需要防止纤维缠绕,故桨叶类型采用莱宁防缠绕的轴流桨叶Clean Edge,桨叶直径2515mm,离底2000mm,转速25rpm。

2.2 贮泥池搅拌器选型方案

工艺要求,贮泥池介质为污泥浓度约40g/L污水(在50g/L情况下能满足运行要求 ), 尺 寸 L38000*W6000*H4750(mm),分两段,每段液位不得高于3500mm,搅拌要求污泥悬浮,底部平均流速不小于0.3m/s。因此,根据工艺设计及CFD底部流速图仿真,要满足贮泥池设计要求每池4台沿直段均布,每段两台搅拌器,每段CFD底部流速图如图3所示。搅拌机选型目标:池底平均流速达到0.3m/s是确保池底不会因搅拌机推力不够产生流速过缓,引起沉淀现象;搅拌机叶轮产生纵向和横向的推力,推动介质产生由下而上的体积流,介质缓慢的上下翻滚,带动含泥介质均匀的悬浮池内,并确保不产生沉淀和死区。

图3 贮泥池搅拌机底部流速图

桨叶需要防止纤维缠绕,桨叶类型莱宁防缠绕的轴流桨叶Clean Edge,桨叶直径2337mm,离底1100mm,转速24rpm。P=1050×0.45×(24/60)^3×(2337/1000)^5≈2100W,电机功率选择3.0kW。

2.3 厌氧池搅拌器选型方案

一期厌氧池共设置6组厌氧池,每座厌氧池有6个廊道,底部联通,后面3个廊道改为好氧段,需在6组厌氧池缺氧段设计立式搅拌器,主要目的是为了保证池体内的污泥充分搅拌混合,起到均质的作用,同时避免沉泥的发生。缺氧段每廊道池长86m,宽7.5m,有效水深8m,搅拌器叶轮应与水体完全混合,保证池底平均流速≥300mm/s,工作时,保证池内各区搅拌均匀,整个池内不会有污泥沉淀,无死角,叶片采用浆叶式,转动时能自我纠位,确保向下力垂直,防止产生不平衡运动。因此,根据工艺设计及CFD湍流层能量云图仿真实验,如图4所示,在每廊道设计布置两台立式搅拌器,能保证池内的流体获得更为均匀的速度,对池内流体服务面积更大,从而可以更均匀地进行动量和能量的交换。

图4 厌氧池CFD湍流层能量云图

电机功率应大于实际轴功率的 1.15倍,电机功率不大于3kw,搅拌机在任何工况条件下不过载。电气控制上充分利用现有搅拌器控制柜的主电源的信号反馈线,只需增设12台一控6的现场控制柜,因搅拌器电流较小,控制柜可直接安装在现有搅拌器控制柜旁边,增加控制柜与搅拌器电机的相应电缆,采用不锈钢平台或者工字钢支架加上下不两层304不锈钢花纹钢板方式进行安装。

2.4 硫酸亚铁池搅拌器选型方案

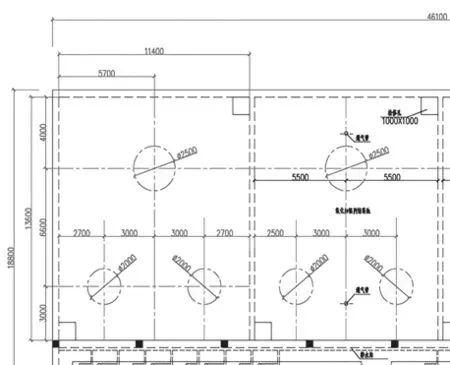

因硫酸亚铁在没有搅拌的情况下容易沉淀,需增设搅拌机。目前硫酸亚铁池共二只池子:每个池子的尺寸为1360*1140*400mm。池上面覆盖了池土,开孔安装时需做混凝土平台支座。因池体为封闭式,仅开设了人孔,人孔尺寸为1000*1000mm,拟采用浆叶式搅拌机,叶片分体式,在池内进行组装。根据药剂厂家蓝天环保搅拌器多年使用情况来看,硫酸亚铁药剂上没有含氯离子成份,对不锈钢的腐蚀性较小,材质可采用316L不锈钢。每池布置两台叶轮2000mm直径搅拌器和一台2叶轮500mm直径搅拌器,具体布置如图5所示。电机转速保持在2500mm转速以下,功率为5.5kw以下,材质为316不锈钢,控制方法为现场控制箱,手动+远程控制。

图5 药池搅拌机设计平面图

3.搅拌器改造应用情况

3.1 均质池搅拌器改造情况

通过招标选择了美国莱宁搅拌器,主要性能参数为:额定功率5.5kW,叶片直径约2500mm,叶片转速25rpm,要求搅拌机适合于污水或污泥混合液中运转,工作时保证池内各区搅拌均匀,整个池内不会有污泥沉淀、无死角。均质池新安装的搅拌器于2018年10月11日完成安装,如图6所示,目前已全部进入试运行。通过两年多时间运行记录,发现其运行正常,达到了运行稳定、搅拌均匀、叶片不缠绕的目标,能耗下降约80%左右,均质池每年节省电费约150万元。

图6 均质池搅拌器安装效果图

3.2 贮泥池搅拌机改造情况

贮泥池搅拌机改造,分别于2018年10月18日、2018年11月13日完成安装工作,如图7所示,通过两年多时间的运行,改造后的搅拌器保证了泥处理贮泥池的稳定运行,单台搅拌机功率由10kW下降到3kW,能耗只有原来的30%,年节省电费约80万元。

图7 贮泥池搅拌机安装图

3.3 厌氧池搅拌机改造情况

厌氧池及曝气池共安装了70台搅拌机,叶轮直径为3.9米,功率为2.2kW,分别于2018年上半年完成安装并投入运行,如图8所示,根据两年多运行情况,经过改造后的厌氧池搅拌器,改造后的搅拌机实现了长时间内无故障运行的目标,每年约减少维修保养费55万(其中包括机械密封更换费用35万元/年,电气元器件10万元/年,人工费用10万/年)。新的搅拌器功率控制在3kW以下,比改造前搅拌器至少节能约2.5kW,累计节能最高约150万元/年((4.5-1)*24*365*72*0.7=154.5万元)。同时通过对厌氧池MLSS取样分析,其污泥浓度偏差均值为7.58%,有效提高了水解工艺的运行稳定性,进一步改善出水水质,降低后续工艺运行能耗。

图8 厌氧池搅拌器安装

3.4 硫酸亚铁池搅拌机改造情况

硫酸亚铁池搅拌器于2018年完成搅拌机安装调试工作,如图9所示,根据药剂取样,搅拌非常均匀,基本能达到理论浓度值,目前设置定时开停。

图9 硫酸亚铁池搅拌机运行效果图

4.结论

经过搅拌器的优化改造,着重对均质池、贮泥池、厌氧池等原设置的搅拌器设备存在的故障进行了研究,采用试验、分析、改造等方式,从各方面对搅拌机进行了改造和改进。逐步解决了影响各池体可靠运行的主要因素,降低了系统运行能耗,累计年节省费用达500多万元,为各系统的正常运行提供了保障,进一步稳定了出水达标。