高铁1 000 t/40 m梁昆仑号架桥机结构试验研究

2021-04-09安志刚梁志新罗九林朵君泰周衍领雷大臣

安志刚 梁志新 罗九林 朵君泰 万 鹏 周衍领 雷大臣

(中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

我国高速铁路桥梁主要采用预制架设施工的预应力混凝土简支箱梁。随着我国高速铁路基于预制架设施工方法的1 000 t提运架设备的投入使用,40 m简支箱梁高质量、规模化应用的难题也随之解决。

本文以我国首台高速铁路1 000 t运架一体机昆仑号架桥机为对象,考虑40 m简支箱梁运架全过程的主要技术工况,对架桥机主梁应力、变形,以及主支腿受力、位移变化等参数进行详细的测试分析[1-3],为昆仑号架桥机及同类设备的进一步优化设计,以及操作应用研究提供参考。

2 昆仑号架桥机概况

2.1 昆仑号架桥机机构组成

昆仑号架桥机可用于高速铁路、客运专线双线整孔40 m简支箱梁的提运、架设,并实现以下功能:该机可以提运整孔箱梁通过时速250 km和时速350 km的隧道;可以架设40 m、32 m、24 m等跨度的高速铁路、客运专线及城际铁路双线(单箱单室、单箱双室)预应力混凝土整孔箱梁;可在隧道口和隧道内架梁,且与隧道外的架梁作业方法、程序相同;可实现30‰大坡度架梁。

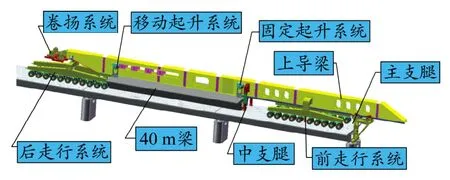

昆仑号架桥机由主梁、前走行系统、后走行系统、中支腿、主支腿、固定起升系统、移动起升系统、液压系统、动力系统及电气控制系统等主要部分组成,如图1所示。

图1 昆仑号架桥机结构示意

2.2 昆仑号架桥机施工典型工况

根据昆仑号架桥机架梁操作过程,其运架典型工况可以主要分为以下几种:一是提运梁工况,一体机提吊简支梁由梁场运送至架梁工位;二是过孔工况,安装主支腿至桥墩,完成体系转换,架桥机由后车和主支腿支撑,前走行系统越过主支腿,待架箱梁落梁至已架设箱梁上部,中支腿就位安置于已架设梁上,顶升后,主支腿倒运至下一桥墩上方;三是喂(架)梁工况,安装主支腿,中支腿收缩,完成体系转换,箱梁起吊后,进行第二次喂梁,喂梁结束,开始落梁。

3 试验方案

根据昆仑号架桥机设计特点及操作应用工况确定试验内容为重载(提运梁)静载试验、过孔静载试验和架(喂)梁静载试验[4-5]。

3.1 试验场地选择

为了保障昆仑号架桥机结构试验顺利进行,对试验场地制定了2套方案,一是选择在架桥机制造加工厂进行试验,二是选择在制梁厂及桥上进行。考虑到在第1方案中,需要投入巨大的成本进行地基基础处理,以及配重配备,且安全保证困难,最终选择第2方案,结构试验选择在福厦铁路进行。

3.2 试验测试内容及加载方式

(1)重载(提运梁)静载试验

提运梁静载试验主要对昆仑号架桥机在1.1倍额定荷载作用下的应力、变形进行测试[6-9]。

梁场内采用在40 m简支箱梁顶部布置钢筋形式进行配重,实现1.1倍额定荷载加载。本试验循环进行3次。每次中,梁体离开地面20 cm,停留10 min。

(2)过孔静载试验

过孔静载试验主要对昆仑号架桥机过孔完成,对主梁在最大悬臂状态下的线形进行测试。

过孔过程中,中支腿就位安置于已架设梁上,顶升后,主支腿倒运至下一桥墩上方且未安装时,此时为最大悬臂状态。

(3)架(喂)梁静载试验

架(喂)梁静载试验通过在桥上模拟架(喂)梁最不利工况即最大跨度工况(如图2所示),对1.0倍额定荷载作用下架桥机结构应力及变形响应进行测试。

图2 架桥机架(喂)梁最不利工况示意

3.3 测点布置方式

(1)变形测点布置

沿架桥机主梁纵向全长,在梁顶一侧,布置竖向变形测点。共计11个测点。如图3所示,每个测点位置安装测量用反射片。

图3 主梁变形测点布置示意(单位:m)

(2)应力测点

在昆仑号架桥机提运梁静载试验中,架桥机选择5 个应力测试断面,即 S1、S2、S3、S4、S5 断面,如图4 所示。在主梁 S1、S2、S3、S4、S5 断面,分别在顶板、底板横向均匀布置3个纵向电阻应变片[10-12],测试主梁顶板和底板的拉压应力。

图4 主梁应力测试断面示意

4 试验结果

4.1 重载(提运梁)试验结果

(1)变形测试结果

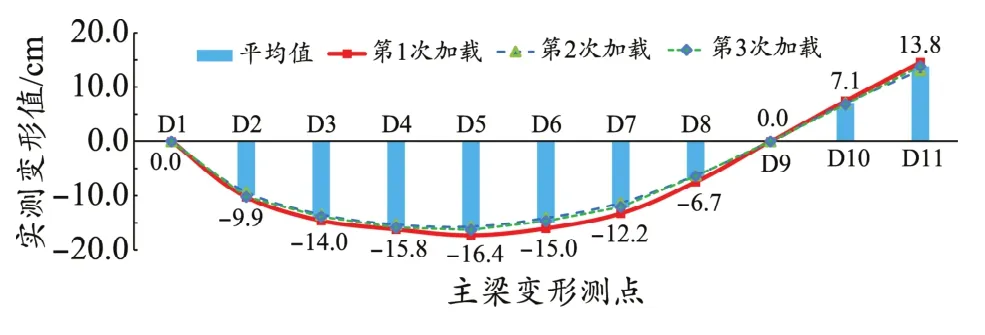

本次重载(提运梁)试验,主梁变形测试结果如图5、图6所示。可以看到,加载前后,三次实测跨中最大竖向变形平均值为16.4 cm,小于理论计算值16.8 cm。主梁实测变形结果与理论计算结果基本一致。

图5 试验三次加载后主梁变形实测结果

图6 实测变形与理论变形对比

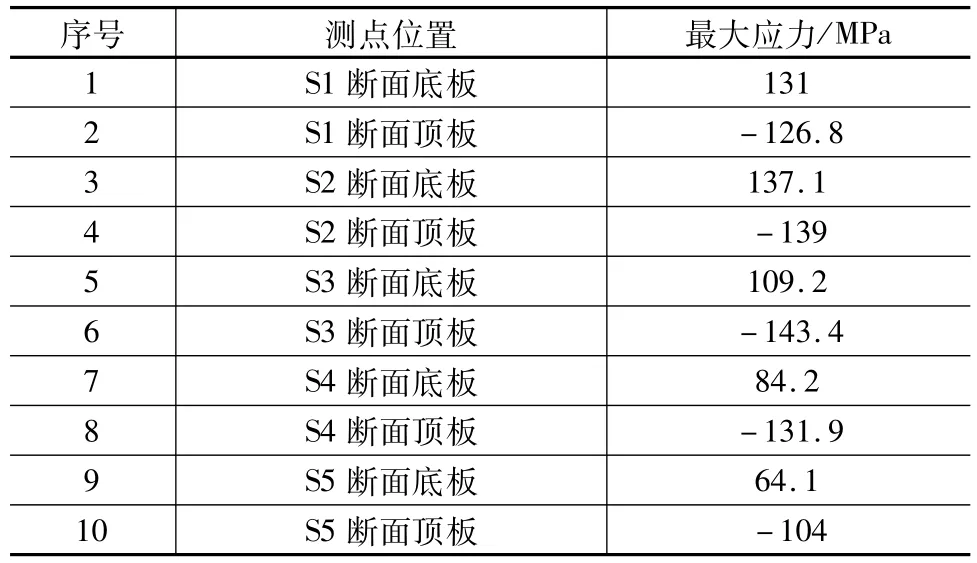

(2)应力测试结果

本次重载(提运梁)试验,主梁应力测试结果统计如表1所示。可以看到,在1.1倍额定荷载作用下,最大应力出现在S3截面顶板位置,为-143.4 MP(压应力)。主梁测试应力值均小于计算应力值168.6 MPa。

表1 重载(提运梁)试验应力测试数据统计

4.2 过孔试验结果

本工况进行了2次试验,主梁线形测试结果如表2所示。过孔过程中,最大悬臂状态且主支腿位于最前端时,悬臂端最大下挠数值为65.4 cm。

表2 主梁线形测试结果

4.3 架(喂)梁静载试验结果

(1)变形测试结果

本次架(喂)梁静载试验,加载完成后主梁线形实测结果如图7所示,主梁线形在跨中最大下挠数值为32.1 cm。

图7 主梁实测线形与拼装线形对比

加载完成后主梁线形与拼装线形进行比较,得到主梁绝对变形如图7、图8所示。可以看到主梁实测最大变形为59.3 cm,理论计算最大变形值为59.6 cm,试验结果与理论计算结果基本一致。

图8 主梁加载后绝对变形实测值与理论值对比

(2)应力测试结果

本次架(喂)梁静载试验,在额定荷载作用下,主梁应力测试结果如表3所示。可以看到,试验中,最大应力出现在S3截面顶板位置,为-327.6 MPa(压应力),小于理论计算值337 MPa。

表3 架(喂)梁静载试验应力测试数据统计

5 结束语

通过对国内首台高速铁路1 000 t运架一体机昆仑号架桥机试验分析得出以下结论:

(1)自重荷载试验中主梁在自重作用下跨中附近最大下挠为6.7 cm,最前端上挠4.2 cm。

(2)重载(提运梁)试验中,主梁实测最大竖向位移16.4 cm,小于理论计算值16.8 cm,刚度满足设计要求。

(3)过孔试验中最大悬臂状态,前端挠度最大为65.4 cm。

(4)架(喂)梁静载试验中,在额定荷载作用下,主梁最大应力测试值为327.6 MPa(压应力),小于理论计算值337 MPa,昆仑号架桥机结构强度满足设计要求。

经试验验证,昆仑号架桥机结构的各项受力性能符合设计要求。至目前为止,昆仑号架桥机在福厦铁路已成功架设100余榀箱梁,并成功进行了末孔梁架设。本试验研究成果为昆仑号架桥机及同类设备的进一步优化设计,以及操作应用研究提供参考。