单点系泊系统使用含有缺陷的钢缆T-T 疲劳寿命影响研究

2021-04-08王敦

王 敦

(深圳市润渤船舶与石油工程技术有限公司, 广东 深圳 518067)

引言

南海FPSO 内转塔式单点系泊系统系泊腿大多使用系泊钢缆以减轻对船体的重量,而且由于其具有强度高、挠性好、运动平稳、自重轻等优点而被广泛地应用于海上浮式设施单点系泊系统锚腿上。在运营的过程中,FPSO 遭受风、浪、流的环境载荷,其中以波浪的波频与低频力为主导载荷,此时系泊钢缆将承受着幅值变化的张力,从而产生T-T 疲劳失效现象,而腐蚀磨损等损伤将加速疲劳失效[1]。

目前对钢缆疲劳性能的研究只限于理论研究,进行钢缆的疲劳试验是非常困难且耗时的,因此本文基于组成钢缆钢丝疲劳试验的方法,对组成钢缆的钢丝进行疲劳试验,研究出现腐蚀磨损损伤等缺陷的系泊钢缆的T-T 疲劳寿命变化以及对系统整体疲劳的影响。

1 系泊钢缆疲劳寿命计算方法

系泊钢缆的T-T 疲劳寿命计算分析一般使用T-N 曲线进行动力分析,计算钢缆在波频和低频波浪力下引起的张力统计幅值及年循环次数。钢缆T-N 曲线基于实验结果绘制,描述的是特定系泊部件恒幅正则化张力范围与此张力范围水平下达到疲劳失效经历循环次数的函数关系,然后利用Miner定律来计算年疲劳累计损伤率D:

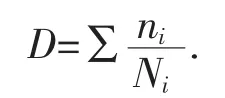

式中:ni为张力范围i 的年循环次数;Ni为适当的T-N 曲线中给出的正则化张力范围i 对应的达到疲劳失效经历的循环次数。用于计算的系泊组件T-N曲线公式为[2]:

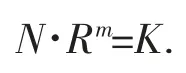

式中:N 为循环次数;R 为张力幅范围(双边幅值)与参考破断强度的比值;m 为T-N 疲劳曲线反向坡度系数;K 为系泊线单元属性常数,具体见表1。

表1 T-N 曲线设计参数

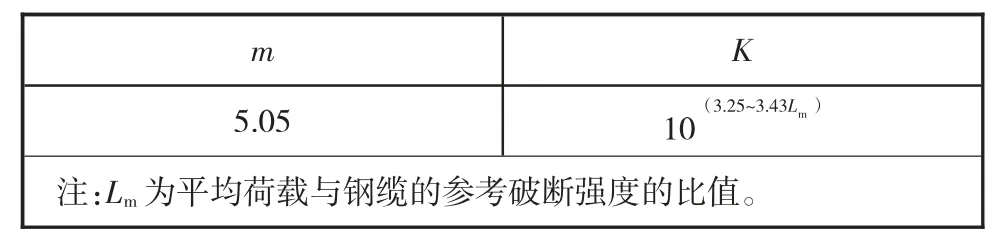

系泊钢缆在不同平均载荷的T-N 曲线如图1所示[3]。

图1 钢缆T-N 曲线

根据系泊钢缆厂家的设计,对于无保护层且内部无锌块保护的钢缆,设计寿命为8~10 a,然而依据规范钢缆的T-T 疲劳设计曲线,南海某服役FPSO系泊系统钢缆设计寿命为几千年甚至上万年,因此有必要对钢缆的实际疲劳性能进行研究。

从图1 可以看出,采用具有代表性的30%破断载荷的平均张力进行钢缆的疲劳试验需要107~108的循环次数,对试验要求是非常高,而且进行该试验也是非常困难的[4]。

考虑钢缆结构是由多根钢缆单捻而成的,而且钢缆疲劳评判依据为外层钢丝在循环载荷下发生断裂,即钢缆疲劳破坏,因此钢丝的疲劳性能可以在一定程度上表征系泊钢缆的疲劳性能,测定组成钢缆的不同钢丝剩余疲劳寿命,可评估腐蚀对试验钢缆疲劳寿命的影响[5]。

2 系泊钢缆疲劳试验

2.1 基础数据

南海某FPSO 所使用的系泊钢缆为无保护层的螺旋股钢缆,设计使用寿命为10 a,破断载荷为15 800 kN,钢缆钢丝总共横截面积为9 655 mm2。总共由12 层(包括中心)、378 根缆丝组成。由1 根中心钢丝直径为6.73 mm、向外依次6+12+18+24+30+36+42+48+53=269 根共9 层钢丝直径为5.53 mm、1层直径6.1 mm 共54 根钢丝和最外层54 根直径6.73 mm 的钢丝组成。所有缆丝都经过热镀锌表面处理,根据ASTM A 856 Class 100 标准要求镀锌覆盖层最小满足305 g/m2,钢缆钢丝的丝间填充物为无定形聚乙烯填塞混合物[6]。

2.2 疲劳试验

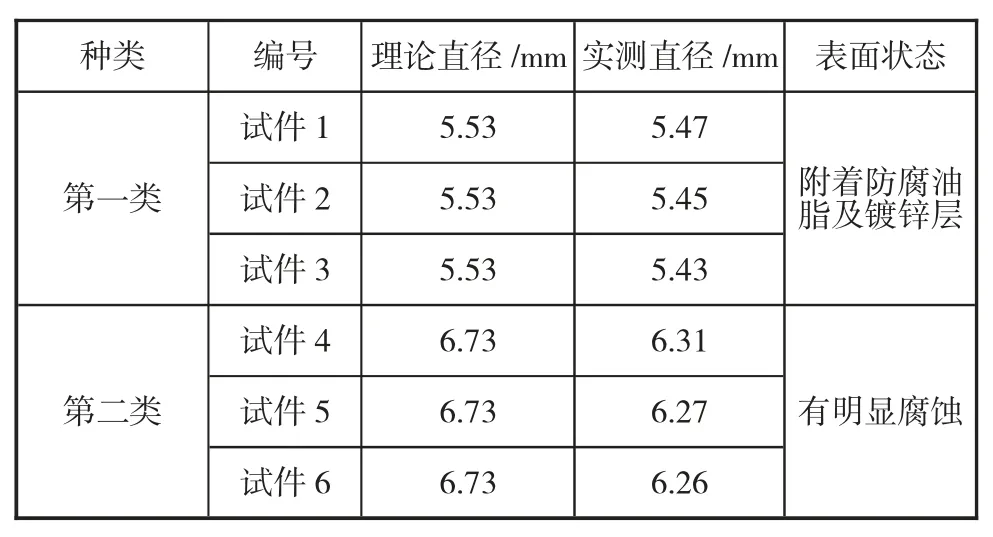

考虑该段试验钢缆上的钢缆丝内外层腐蚀磨损情况不同,从组成该钢缆的钢丝中选取两类钢丝进行疲劳试验[7]。每类钢丝制作3 个试验件,试验件的尺寸、形貌如表2 所示。

表2 钢丝试验件

根据规范可知,系泊钢缆T-N 曲线取0.3 倍破断载荷的平均张力具有代表性,同时假设组成钢丝具有钢缆相同行为的T-N 曲线,因此可以按下列参数进行疲劳实验。选取加载的平均载荷为30%的破断载荷,幅值范围为20%破断载荷[8]。根据图1 所示,在此平均张力的情况下,完好钢丝达到理论寿命的循环次数约为500 000 次。

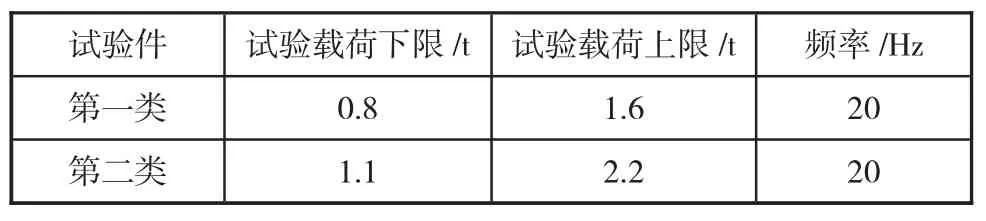

因此两类钢丝疲劳试验的选取参数,如表3 所示。

表3 钢丝疲劳实验参数

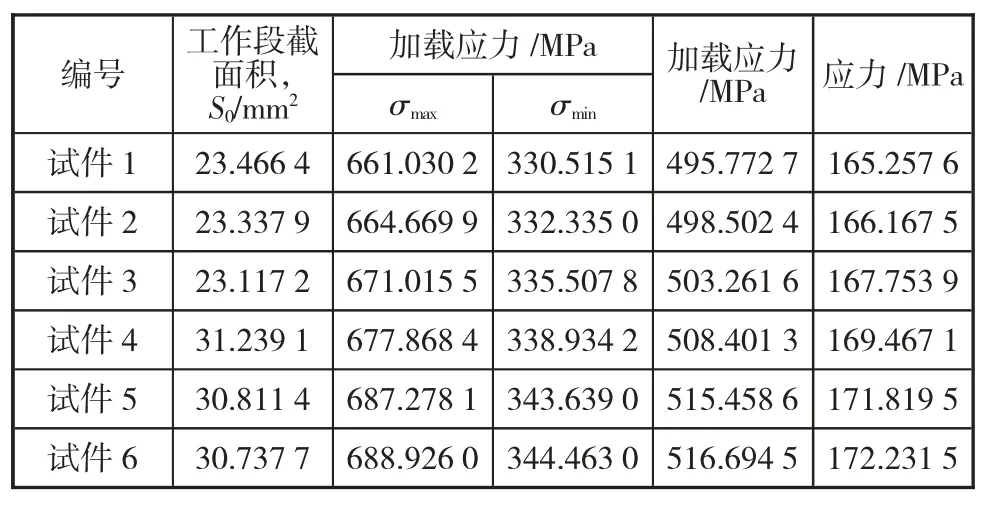

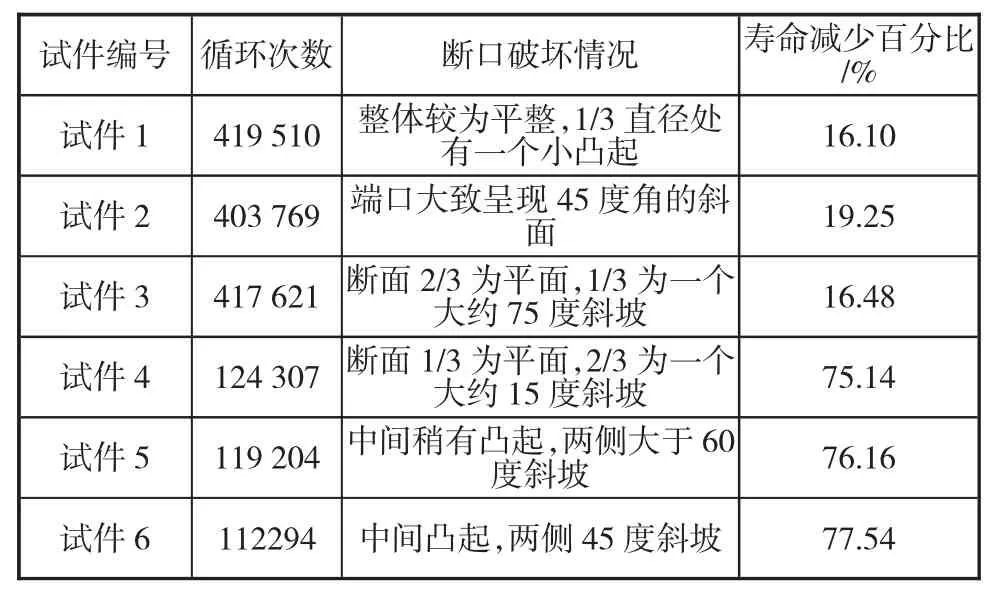

各组疲劳试验载荷水平汇总见表4,各组疲劳试验结果见表5。所有试验件均在要求的循环次数(500 000 次)范围内断裂,试验件断裂之后直径减少的很小,在0.1 mm 范围内,断后长度增加在1~2 mm范围内。第一类试样平均寿命减少17.28%,第二类试样减少76.21%[9]。

表4 疲劳试验载荷水平

表5 疲劳试验结果

3 结论

1)两类钢缆钢丝试验件疲劳试验循环次数少于理论最小循环次数,第一类疲劳寿命减小17.28%,第二类疲劳寿命减少76.21%。说明内转塔式单点系泊系统使用钢缆疲劳寿命大大降低;

2)腐蚀磨损大大降低系泊钢缆的疲劳寿命;

3)对于已出现腐蚀磨损的钢缆,可以增加防腐措施例如涂防腐油脂,减缓疲劳失效。