数控切割常见问题及解决方法

2021-04-08宋艳艳

宋艳艳

(霍州煤电集团鑫钜煤机装备制造有限公司, 山西 霍州 031400)

引言

板材切割设备种类多样,如数控火焰切割机、等离子切割机、激光切割机等,它们可进行直线及任意曲线的切割,自动化程度高,具有精度高,切割质量好,速度快,外观优美,材料利用率高等特点,但如果没有很好地掌握编程方法,就会适得其反,造成板材浪费、工件变形、辅助材料高度消耗,也就是说:编程技术的优劣直接影响切割质量、效率以及材料利用率等。

目前,市面上可供使用的套料软件有很多种,但其基本原理都是一样的,在电脑端将图形转换为代表位移路线的TXT 文本,再在切割机显示系统中将文本转为图形,从而达到套料的目的。因此,主要探讨各类型工件切割过程中遇到的问题以及在编程技术上的解决办法。

1 火焰切割常见问题及解决办法

1.1 存在问题

大工件(长窄工件)切割变形情况:容易出现工件部分尺寸变形(如200 mm×1 800 mm×16 mm 的切割,总是会出现宽度一侧尺寸合适,另一侧小5 mm 现象),外观质量差,无法达到技术要求。

1.2 解决办法

1.2.1 选择合理的引入点

引入点是切割机在钢板上切割每一个零件时穿孔的起始点,由于切割过程中各工件引入点、切割方向(顺时针或逆时针)的选定,在切割过程中会出现因引入点设置不当,料架无法完全支撑零件造成移位、跑偏、落空等现象[1],或是两件工件间总是打架,造成第二件工件切割过程中总是因为第一件的引入点处的熔渣而无法顺利通过,影响工件质量。

因此在放置引入点时,应遵循工件未切割边在切割过程中尽可能与大板相连,减少因零件自身重量或热变形产生的位移而导致切割不精确,同时还要保证相邻两个工件的打点位置不相近[1]。

1.2.2 使用多次打点技术

多次打点是将一条曲线分成几段,各段收尾间距为10 mm,在不伤害此曲线内部的情况下通过外侧的引入引出,完成此工件切割。也就是说此工件由多段线组成,对于内部有孔的工件则是由多段线和孔组成。通过打点使工件多处与母板相连,无法脱离母材,从而减少工件变形。

1.2.3 合理选择零件位置、切割顺序、方向

零件位置是指每个零件在程序中对应的位置。切割顺序是指一个程序上大小嵌套的套料零件依次切割的顺序。[2]切割方向也就是上述所说切割零件时火焰切割枪逆时针或顺时针走向。根据零件的形状、板材位置,分析其变形情况,合理安排各零件位置,切割方向、切割顺序。使其受力均匀,减少变形。

切割顺序一般为:先内后外、先大后小(如果是在大工件内嵌套小工件,则是先小后大,此处先大后小针对每排)、先繁后简、从左到右的顺序。零件位置如上述切割顺序,此外在实际生产中还要考虑到切割的延续性,不可因为上下料而耽搁切割,或是因为上下料而导致母板移动,工件变形,所以每个程序尽量做到分批次、分排整齐排列,在实际生产中,只有切割第三排时,才能对第一排卸料。

为了满足生产进度要求,在实际生产中可以根据实际调度需求对程序的零件次序进行调整,满足需求。

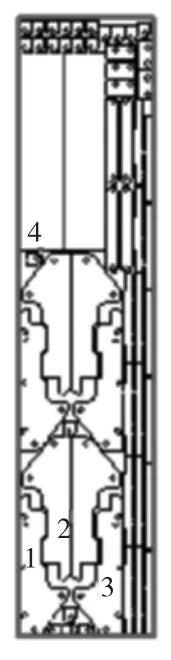

以下述图为例具体对本节内容进行讲解:下页图1 编程套料程序中,左侧掩护梁主筋一按照图示序号顺时针切割,因为切割的大部分时间,工件都与母板相连,所以变形量少,然而如果放在最右侧,如右侧主筋二则情况恰恰相反,当工件割到序12 时,会因为工件大部分与母材脱离,导致工件变形;(三)处两个工件因为打点在同一个地方,导致切割另一个工件时,因为熔渣而无法顺利通过,从而使割枪停割停割不断,外观质量无法达到工件尺寸要求,如果将其错开,那么困难就大大降低了;四处引入点在1位,当工件顺时针切割到2 位时,由于其与母板接触太少,同时工件自身重量使料架无法支撑,导致其在切割到此处时工件下沉掉落,无法继续切割,从而使工件尺寸不合格。图2 则是工件间相互穿插现象,如果在切割了1、3 后卸料,就会影响未割工件2 的质量,也就是说只能在切割完4 时才能卸料。

图1 套料编程1

图2 套料编程2

在切割厚度在[16 mm,40 mm)范围内的中小工件时,容易出现切割耗时、浪费耗材的情况。主要的解决方法有:

1)规则图形:使用共边(连续)切割技术代替桥接。共边就是指两个工件借用同一个边。不同工件通过共边进行连续切割,共边连续切割就是指将两个或以上的同一种零件分别共边(此处为一边、两边甚至三边),然后连续切割。共边(连续)切割不仅可以提高板材的利用率,而且节省预热穿孔时间,提高切割效率。

2)不规则图形:使用借边切割代替桥接。借边切割就是借用其他工件一边的一点,将另一个零件的引入线放在此处,只需在此点直接切割进入第二个工件,不需要重新再长时间预热。借边切割可以大大减少每个工件的预热时间,提高切割效率。且不再需要针对桥接后的工件二次手工枪切割。

在切割厚度≥40 mm 的中小工件时,切割耗时、工件变形的情况。主要的解决方法是借边切割。由于工件板材厚度的影响,如果还是使用共边切割,会因为切割火焰过大影响割缝,从而使共边的两个工件尺寸不等,无法达到工件技术要求。而如果每件分别切割,更是增加预热时间及预热后的熔渣影响,为此,借边切割就显得非常重要。不仅提高了工件的外观质量,更是在效率上得到了大大提高。

2 等离子切割、激光切割常见问题及解决办法

针对薄板小件,最理想的设备是等离子、激光切割。因其切割速度快,边缘整齐,毛刺易清理,而火焰切割速度无法提高,枪过后易将工件边缘烧溜,使得工件与母板再次融合(或有死咬的熔渣,使得边缘无法清理平整),外观质量大大降低。在这里我们以等离子切割为例,探讨其编程方法。

对于中小工件(工件厚度<16 mm)情况,如按上述使用共边切割或借边切割,等离子总是会在每个打点处因无法识别钢板而停枪(此处是说将共边后的引入线引出线取掉),只能前进一段在进行切割;或是不断打点(不取消共边处的引入引出),到共边接触点还是会停枪。也就相当于逐个穿孔,不仅耗费枪嘴,更是大大降低了切割效率。主要的解决方法是不停枪连续切割技术。首先将每个工件逐个排好,放好引入引出线,然后将各零件引入引出首尾连接,最后更改程序TXT 文件,将每个工件切割完后关闭切割氧和下一工件的打开切割氧取消,使割枪切割一个工件后不停切割氧,继续切割下一个工件。从而达到不停枪连续切割的效果(一个穿孔点直接切割刀结束),如图3 所示。

图3 套料编程3

3 结语

编程套料的优劣对切割起着关键性作用,实践中只有将丰富的切割经验和优化工艺融入程序中,针对不同的零件不同的设备不同的材质采用对应的编程方法,才能控制零件变形,提高切割精度和效率,使切割机得到充分的发挥,真正做到高质高效低消耗。