采煤机自适应调高控制系统的优化研究

2021-04-08孙洪敏

孙洪敏

(同煤集团煤峪口矿, 山西 大同 037001)

引言

采煤机作为煤矿井下综采设备的核心,主要依靠调节摇臂的截割角度来满足不同区域的截割控制需求,由于采煤机截割作业过程中会受到来自岩壁的交变载荷冲击作用,导致摇臂调节过程中会出现一定的跳动和偏差,现有的采煤机摇臂高度调节控制系统主要采用了PID 控制模式,虽然控制逻辑简单、稳定性好,但无法适应采煤机自主截割时的控制精度需求,在实际使用过程中经常出现截割滚筒触顶事故,给煤矿井下的综采效率和安全带来了严重的隐患。本文提出了一种新的采煤机自适应调节控制系统,根据采煤机摇臂工作过程中所存在的时变形性、数据采样不均匀性,在对摇臂工作过程中的调节误差进行充分分析的基础上,建立了自适应调节控制修正逻辑,实现了不同工况下对摇臂调节的自适应修正,根据仿真分析结果表明,该自适应调高控制系统能够实现对摇臂±0.2 m 的调高控制精度,跟踪误差小、准确度高,显著提升了采煤机的调高控制精度。

1 摇臂高度控制系统

采煤机的摇臂调高控制系统主要由摇臂、截割滚筒、液压执行机构和控制系统构成。在工作时通过控制系统接收采煤机控制中心发来的控制指令,然后通过控制液压执行机构进行调整,控制摇臂的截割角度和高度,满足井下不同高度综采面的综采需求。以MWG-200/475 型采煤机为例,采用阀控缸动力机构,要求在不同高度进行截割时能够快速锁定,在调节时能够快速解锁并移动到位。

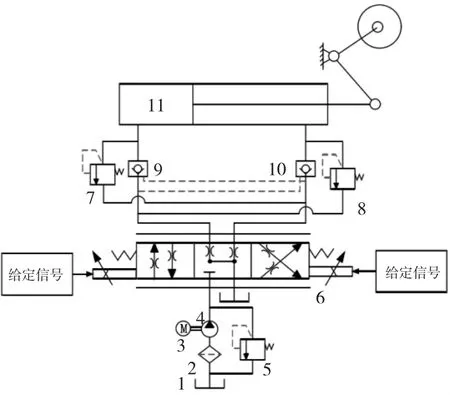

在调节过程中,对采煤机截割滚筒高度进行精确监控。目前对摇臂高度的监测主要有两种,一种是利用角度传感器对摇臂的角度变化情况进行监控,通过预先设定的角度和高度的对应关系来实现对截割高度的判断,另一种是通过对液压控制系统中执行油缸的行程监测[1],来推算出截割滚筒的实际工作高度。由于角度传感器需要设置在摇臂和机身下侧,结构外置而且结构滚筒截割作业时在截割载荷冲击下会产生一定的振荡,会对角度传感器的监测精度会产生较大的影响。对执行油缸活塞杆行程监测的方案不仅监测精度更高,而且控制系统能够直接控制活塞杆的行程情况,具有更快的响应速度,因此更适合自动化截割作业模式下的快速调节需求。因此在新的自适应高度调节控制系统中,对摇臂截割滚筒高度的监测选用了第二种模式。采煤机调高控制系统结构如图1 所示。

图1 摇臂调高控制系统结构示意图

由图1 可知,在工作时电动机3 带动泵4 将油液从油缸1 中抽出,经过净化过滤器2、电磁换向阀6、单向阀9/10 后进入到执行油缸11 内,控制活塞杆的运动,进而实现对采煤机摇臂工作高度的调整。同时为了确保截割高度调整的快捷性和灵敏性,在系统内增加了快速差动回路,通过在单向阀下游设置液控阀7/8,当进行高度调节时从执行油缸内排出的油液能够快速进入到活塞杆的另一侧,既能够提升调节的反应速度又能够加快摇臂调节速度,提升采煤机的截割效率。

2 自适应模糊控制器

由于采煤机在工作时摇臂会受到交变载荷的冲击作用,导致执行油缸的活塞杆会出现小范围的波动,传统的PID 控制模式逻辑控制相对简单,在控制中无法对活塞杆的波动进行模糊化分析,导致调节精度差[2]达到了±0.8 m,难以满足采煤机自动截割控制所需的精度要求。因此本文提出了自适应模糊控制原理,将自适应控制逻辑输入到自适应模糊控制器内,降低了模糊规则的数量,在保证控制系统良好鲁棒性的基础上,增加了自适应控制逻辑,能够对活塞杆的波动情况进行自适应分析,给出核实的调节余量,满足了调节精度的控制需求。

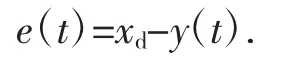

由于摇臂在截割作业时的抖动特性,因此无法直接利用活塞杆的行程监测数据来进行调节控制,因此在自适应模糊控制系统中,需要系统的输出变量能够迅速跟进采煤机的截割规划路径参数,设定自适应模糊控制器的输出信号为y(t),采煤机摇臂的截割规划路径参数为xd,则系统在工作时的跟踪误差 e(t)可表示为:

结合采煤机摇臂调节控制需求,该自适应控制系统的控制逻辑可表示为[3]:

式中:u(t)为系统的输入控制量;b 为非线性控制函数;f(x,t)为活塞杆振荡控制函数;d(t)为活塞杆位移变化函数;xd(n)为系统输出时变函数;usw为系统模糊逼近控制函数。

3 系统仿真分析

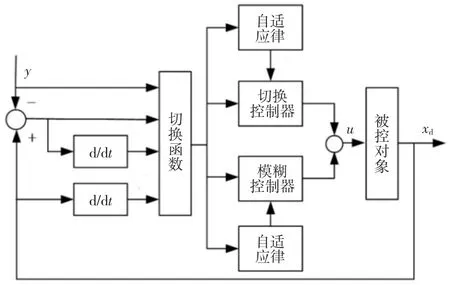

为了验证该采煤机自适应调高控制系统的控制效果,利用MATLAB 仿真分析软件建立调高系统的自适应调高控制模式,根据MWG-200/475 型采煤机的实际参数,设置执行油缸的有效面积为0.113 m2,活塞杆滑动时的摩擦力为350 N,液压油的弹性模量为1 000 MPa,油液的密度为900 kg/m3,执行油缸的油液泄露系数为1,该控制系统的模糊控制原理如图2 所示[4]。

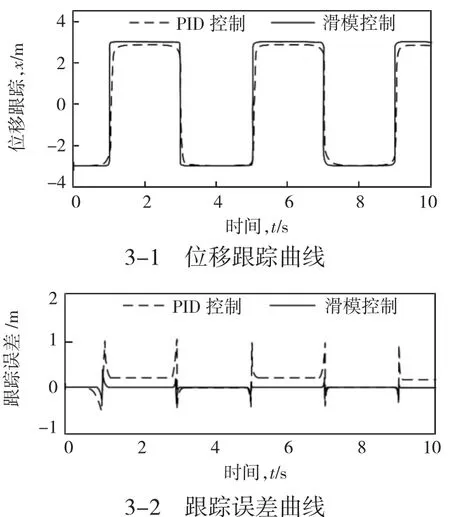

由于目前采煤机主要通过PID 控制模式对摇臂的运行情况进行调整,因此为了确定新的控制系统的应用效果,将其与PID 控制进行对比,不同控制方式下的位移跟踪曲线和跟踪误差曲线如图3 所示。

图2 自适应调节控制逻辑示意图

图3 不同控制方式下的控制误差对比

由图3-1 可知,在控制过程中PID 控制情况下的位移跟踪与输入的控制信号存在一定的差异性,特别是在位移变化的时候,自适应滑模控制表现出了更快的响应速度和更高的跟踪精度,稳定性优于PID 控制。由图3-2 可知,在PID 控制模式下,偏差变化量达到了-0.6~+1 m,而在新的自适应控制模式下的偏差变化量最大为-0.3~+0.1 m,显著提升了采煤机摇臂的调节控制精度和稳定性。

4 结论

1)执行油缸活塞杆行程监测的方案不仅监测精度更高,而且控制系统能够直接控制活塞杆的行程情况,具有更快的响应速度,更高的调节灵敏性;

2)自适应模糊控制系统,在保证了控制系统良好鲁棒性的基础上,增加了自适应控制逻辑,能够对活塞杆的波动情况进行自适应分析,满足了调节精度的控制需求。

3)自适应模糊控制精度约为±0.2 m,具有更高的控制精度和更优的调节灵敏性。