大跨度预应力混凝土连续梁桥支座顶升监控技术研究

2021-04-08王俊辉

王俊辉

(中铁二十局集团第二工程有限公司,陕西 西安 710000)

1 工程概况

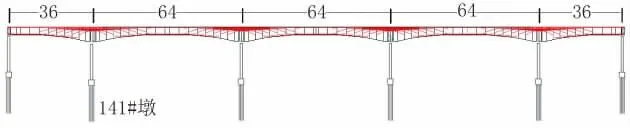

本工程为某双线特大桥(36 m+3×64 m+36 m预应力混凝土5 跨连续梁桥),采用移动挂篮法施工,其梁体采用单箱单室变高度变截面箱梁,梁底下缘曲线为二次抛物线。该连续梁桥的结构立面图见图1。

图1 36 m+3×64 m+36 m 连续梁桥立面图(单位:m)

由于施工原因,该桥141 号墩左侧支座纵向倾斜,小里程端实测:11.7 cm,大里程端实测:10.7 cm,高差10 mm,需对其支座进行顶升修复。

2 顶升技术理论

桥梁结构是较复杂的空间结构, 从受力角度看,可以将其看成上部桥跨结构在一定的支撑条件下作用于下部基础上[1]。桥梁顶升技术可行性的理论依据为结构受力状态只与支撑边界约束条件有关, 而与其支撑高度无关。顶升技术原理为:根据实际工程软件模拟和实际承重确定顶升量, 按照桥梁各部分所承受荷载的大小, 在相应的承力支点上设置千斤顶,桥梁上部结构的重量通过千斤顶全部转移到承力点以下的部位,这样通过控制顶升速度,使梁体均匀协调地顶升到目的标高,完成桥梁顶升[2]。

为了判断桥梁结构在顶升前后的状态是否发生变化,桥梁在顶升施工前,首先应根据设计要求对桥梁结构进行检测;其次按照相关理论对桥梁结构进行受力分析,确定千斤顶用量并合理布置顶升点,确保桥梁在整个顶升过程中处于整体稳定、结构受力合理的状态[3];接着确定具体的顶升反力基础、设置必要的限位措施及安装监控系统;最后通过控制系统,完成桥梁顶升的位移变化,使其达到设计位移值,最终完成顶升过程[4]。

在主梁顶升过程中,应确定合理的顶升方案,保证施工安全,并对结构位移及应力进行双控[5]。结合连续梁桥受力特点,制定顶升施工控制的原则为:(1)各控制截面应力满足《铁路桥涵混凝土结构设计规范》(TB 10092—2017)要求;(2)主梁两侧位移尽可能保持一致;(3)各顶升千斤顶顶升力同步、均匀。

针对以上施工控制原则,具体采用的方法为:

(1)顶升过程仿真分析。根据顶升过程进行各项顶升工况有限元分析,精确模拟施工全过程,并获得结构内力、应力和变形的理论值,对选定的施工控制主要参数及主要成果形成施工控制预备文件。

(2)关键截面的应力及变形监测。根据仿真分析结果,确定结构在顶升施工期间的控制截面,对各顶升工况进行结构应力状态监测以及结构变形状态测量。

3 计算分析

3.1 计算模型

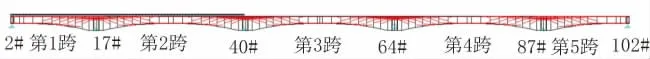

采用有限元软件桥梁博士进行施工过程仿真分析,计算成桥后600 d 收缩徐变效应的影响。连续梁单元号由左至右为1~102,节点号由左至右为1~103;支座由左至右为 2#、17#、40#、64#、87#、102#节点;在第1、第2 跨梁顶建立477 个单元来模拟轨道板和钢轨;全桥共580 个单元,423 个节点。141 号桥墩对应有限元模型17#节点。结构模型见图2。

图2 36 m+3×64 m+36 m 连续梁桥有限元模型

对17# 节点进行2 个顶升工况模拟,分别为顶升10 mm 和顶升15 mm。

3.2 模拟顶升10 mm

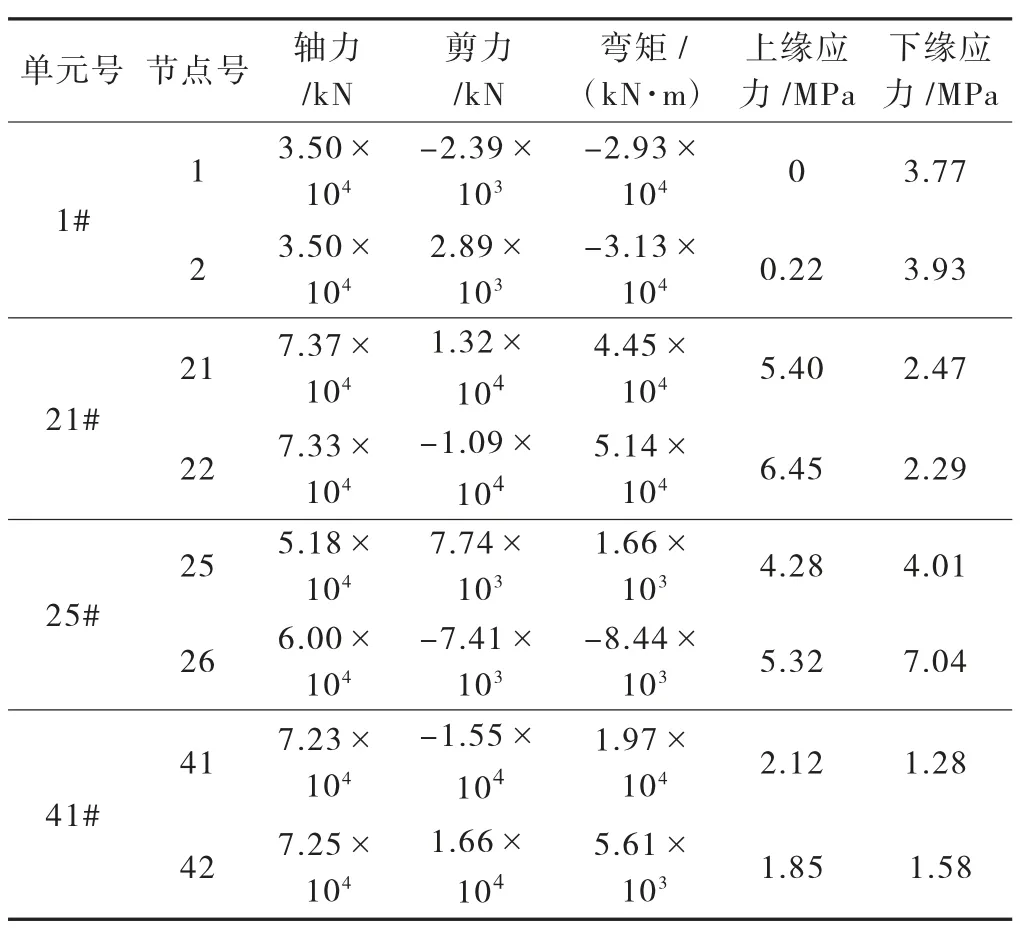

对有限元模型17# 节点施加向上的10 mm 强迫位移,计算全桥结构的内力和应力值。计算模型见图3,结构上下缘应力见图4,主梁截面效应值见表1。

图3 17# 节点顶升10 mm 有限元模型

图4 17# 节点顶升10 mm 结构上下缘正应力图(单位:MP a)

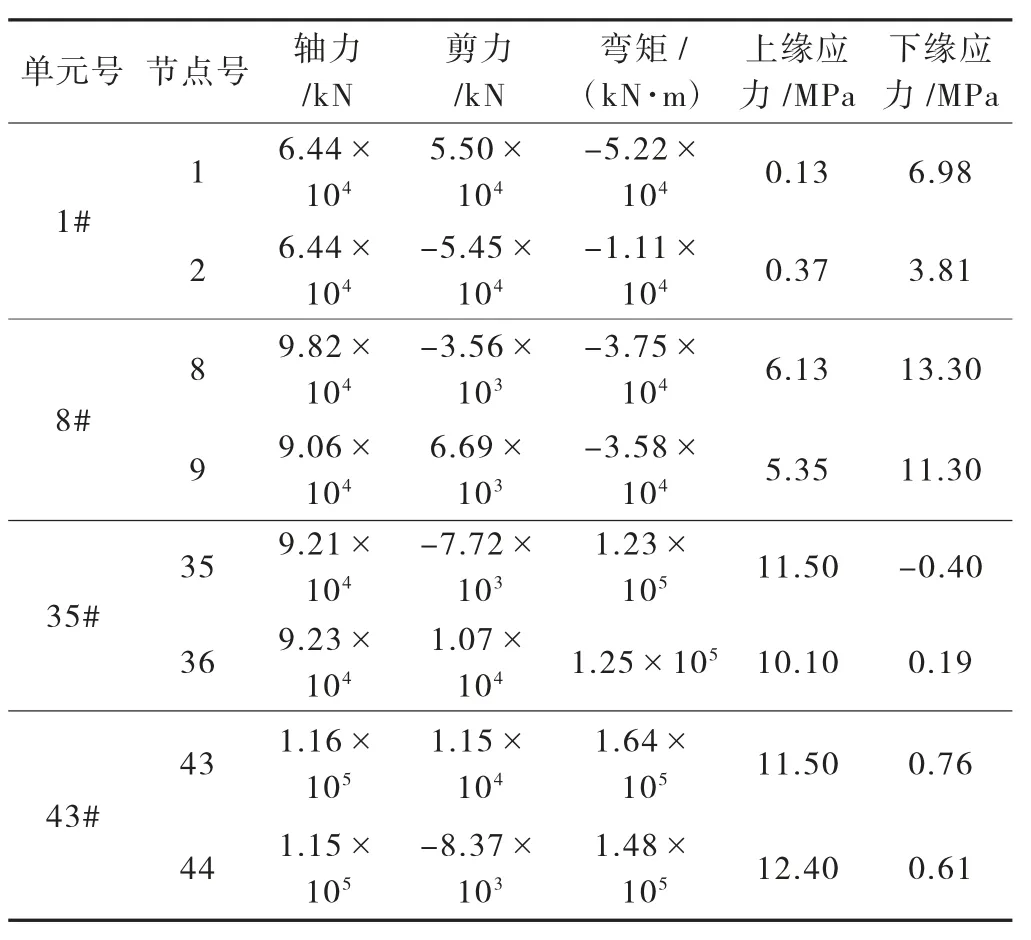

表1 17# 节点顶升10 mm 主梁截面累积效应值

由图4 和表1 可知,141 号桥墩位置梁体顶升10 mm 时,梁体上缘最大应力为6.45 MPa,最小应力为0 MPa;梁体下缘最大应力为7.04 MPa,最小应力为1.28 MPa;在顶升过程中,梁体应力均未超出混凝土应力允许值,顶升过程满足要求。

3.3 模拟顶升15 mm

对有限元模型17# 节点施加向上的15 mm 强迫位移,计算全桥结构的内力和应力值。计算模型见图5,结构上下缘应力见图6,主梁截面效应值见表2。

图5 17# 节点顶升15 mm 有限元模型

图6 17# 节点顶升15 mm 结构上下缘正应力图(单位:MP a)

表2 17# 节点顶升15 mm 主梁截面累积效应值

由图6 和表2 可知,141 号桥墩位置梁体顶升15 mm 时,梁体上缘最大应力为12.4 MPa,最小应力为0.13 MPa;梁体下缘最大应力为13.3 MPa,最小应力为-0.4 MPa;在顶升过程中,梁体应力均未超出混凝土应力允许值,顶升过程满足要求。

3.4 道钉及钢轨检算

3.4.1 计算模型

在计算模型中加入对轨道板、钢轨和道钉的模拟,其计算模型见图7,17# 节点处细部模型见图8。

图7 考虑轨道板、钢轨和道钉的有限元模型

图8 17# 节点处细部模型

3.4.2 计算结果

由于对17# 节点梁体顶升后,结构会向上整体变形,在此仅计算顶升15 mm 工况下道钉和钢轨的受力变化情况。在顶升工况下,道钉轴力和钢轨的上下缘正应力见图9、图10。

通过计算可知,在第1、第2 跨内,道钉内力最大变化值仅为5.6 kN(拉),出现在边支墩靠近2#节点附近;钢轨应力最大变化值仅为10.4 MPa(拉),出现在边支墩靠近2#节点附近;由此可知在梁体顶升过程中,道钉和钢轨受力是安全的。

图9 17# 节点顶升15 mm 道钉轴力图(单位:kN)

图10 17# 节点顶升15 mm 钢轨上下缘正应力图(单位:MP a)

4 监测控制

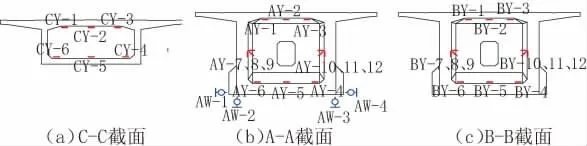

在梁体顶升过程中,随着顶升量的增加,梁体的变形和内力都在不断变化。为保证顶升过程中的梁体安全,对梁体的变形和应力进行全过程监测与控制,其监测截面布置见图11,各截面测点布置图见图12。

图11 监测截面布置图

图12 各截面测点布置图

A-A 截面:距17# 节点墩中心线3.0 m 处截面;2 个竖向、2 个横向变形测点,共计4 个变形测点;3个顶板、3 个底板纵向应力测点,腹板处布置2 个应力花测点;共计12 个应力测点。B-B 截面:距64# 节点墩中心线3.0 m 处截面;3 个顶板、3 个底板纵向应力测点,腹板处布置2 个应力花测点;共计12 个应力测点。C-C 截面:距2# 节点墩中心线3.0 m 处截面;3 个顶板、3 个底板纵向应力测点,共计6 个应力测点。

5 结 语

(1)由 17# 节点梁体顶升 10 mm 和 15 mm 的计算结果可知,道钉和钢轨在梁体顶升过程中的受力较小,单个道钉的轴向拉力和钢轨的应力值均在安全范围内,满足顶升施工的要求。

(2)在对17#节点梁体顶升10 mm 工况下,梁体上下缘均未出现拉应力,梁体处于安全状态;在对17# 节点梁体顶升15 mm 工况下,在梁体35# 节点(第2 跨右侧中支点附近),下缘出现最大0.4 MPa拉应力,虽未超出混凝土容许拉应力值,但施工单位在顶升时应引起重视,加强对梁体顶升高度的监控。