岚县田野铁矿尾矿回收再磨再选试验研究

2021-04-08于汉晟徐建红

于汉晟 徐建红 许 俊

(1.金谷源集团岚县田野铁矿采矿场有限公司;2.武汉祥辉选矿技术有限公司)

岚县田野铁矿石属于鞍山式沉积变质型微细粒嵌布的磁铁矿石,矿石类型以石英型贫磁铁矿石为主,闪石型贫磁铁矿石次之,少量石英型和闪石型假象-半假象赤铁矿石、褐铁矿石;脉石矿物以石英为主,次为镁铁闪石,镜铁矿、绿泥石、黑云母、方解石等少量。磁铁矿中见有易溶硅酸盐矿物——铁黑硬绿泥石、绿泥石、铁滑石等。铁矿物粒径0.01~0.2 mm,一般在0.05 mm左右。矿石普氏硬度大于20。

田野选矿厂经过10 余年的改进与发展,主体工艺已发展为高压辊磨—磁预选—磨矿—磁选—反浮选联合工艺,经过磨矿系统配置的改进,磨矿细度从-0.045 mm 占88%提高到95%以上,浮选尾矿品位从22%左右降到18.5%左右;磁选磁场强度从159.24 kA/m 提高到318.47 kA/m,其中高压辊磨产品预选磁选机的磁场强度提高到398.09 kA/m,综合尾矿磁性铁品位从3.5%左右降到2.2%以下。尾矿回收机回收的物料返回大系统二段磨矿,由于最终磨矿细度没有质的提升,仍在原水平附近,综合尾矿磁性铁品位仍维持在2.0%左右,且由于回收的物料造成浮选系统超负荷运行,导致浮选时间缩短,浮选尾矿品位周期性上升至20.5%左右。尾矿回收的物料返回到大系统中,给人一种实现尾矿回收利用的假象,实则在大系统中形成恶性循环,累积到一定程度后又从浮选系统流失,严重影响浮选工艺的稳定。因此,对尾矿回收物料开展试验研究很有必要。

田野选矿厂年处理原矿石300 万t,年产铁精矿粉70 万t,干选废石、预选尾矿粗砂总计产率为39%左右,细粒尾矿约113万t。

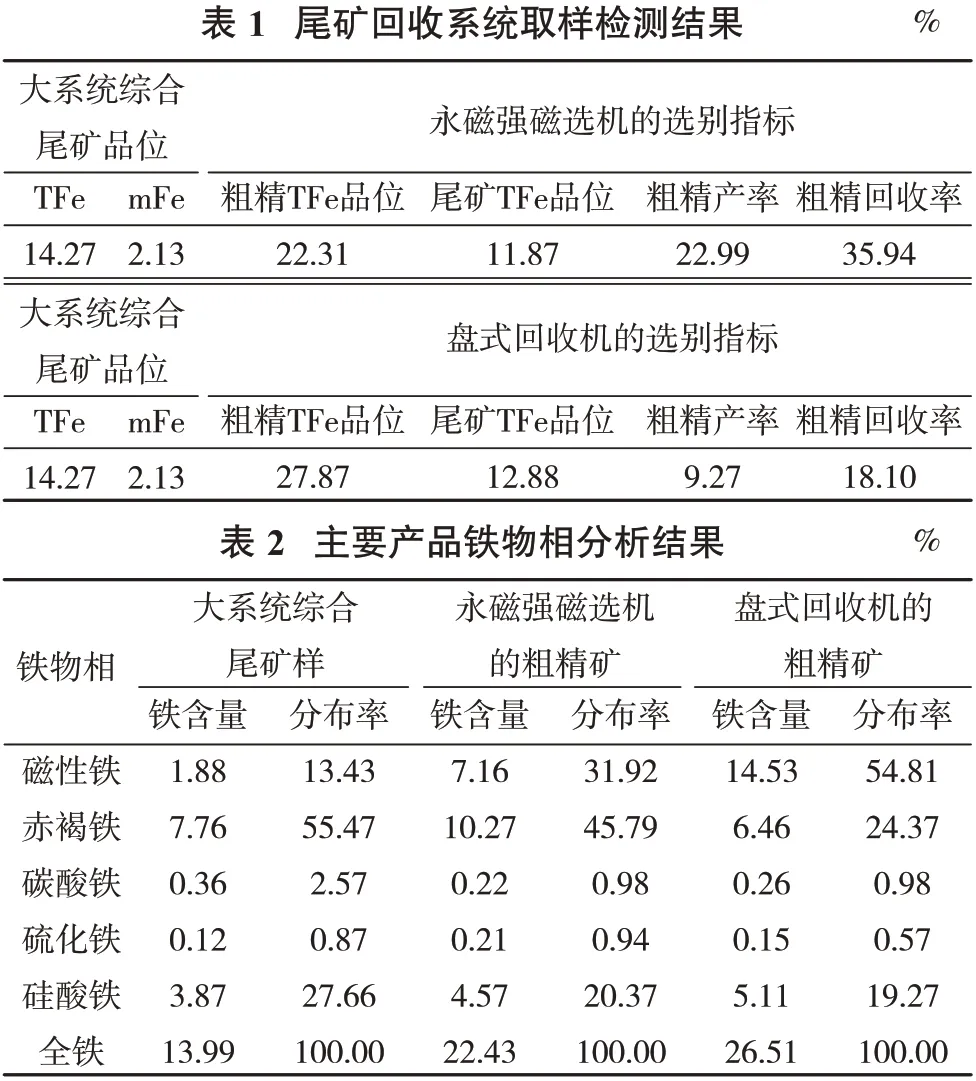

1 尾矿回收环节各产物分析

大系统尾矿样包含预选尾矿-0.2 mm 粒级、磁选尾矿、浮选尾矿,取样期间,尾矿回收机回收的物料仍返回大系统中再磨再选。回收车间的8台盘式回收机(磁场强度278.66 kA/m,4 台粗选、4 台扫选)、1 台DLYS-200250永磁强磁选机(磁场强度为636.94 kA/m)分别进行铁矿物回收。现场生产情况见表1,主要产品铁物相分析结果见表2,粒级分析结果见表3。

?

从表1可以看出,永磁强磁选机的回收效率高于盘式回收机的回收效率。

从表2 可以看出,大系统综合尾矿样磁性铁、赤褐铁占总铁的68.90%,硅酸铁占27.66%。

?

结合表1、表2可以看出,永磁强磁选机对磁性铁的回收率接近90%,盘式回收机对磁性铁的回收率超过70%;永磁强磁选机对赤褐铁的回收率接近30%,盘式回收机对赤褐铁的回收率不到10%。

从表3 可以看出,大系统综合尾矿样中-0.038 mm 粒级具有较高的回收价值,细粒级品位较高,因此要实现有效的回收需要进行细磨再选。

2 试验方案

试验将围绕永磁强磁选机的粗精矿样和盘式回收机的粗精矿样展开。

永磁强磁选机的粗精矿样,磁性铁占31.92%,赤褐铁占45.79%,产率22.99%,小时回收量达34.5 t,考虑到采用1 台φ1500 mm 塔磨机磨矿能力不足,可以考虑分别进行磨矿,对磁、赤铁矿分别进行弱磁选和强磁选,按照弱磁选—磨矿—弱磁选—反浮选流程进行试验,弱磁尾矿进行高梯度强磁选—磨矿—高梯度强磁选—反浮选流程进行试验[1-3]。

盘式回收机的粗精矿样,磁铁矿占54.81%,赤褐铁占24.37%,产率9.27%,小时回收量为13.9 t,不考虑赤褐铁矿物的回收,通常应按弱磁选—磨矿—弱磁选—浮选流程进行试验,考虑到盘式回收机的粗精矿样的试验流程与永磁强磁选机的粗精矿样的弱磁选精矿试验流程类同,因此,不再对盘式回收机的粗精矿样进行单独试验。

3 永磁强磁选机的粗精矿弱磁选—高梯度强磁选试验

鉴于现场永磁强磁选强调铁矿物的充分回收,其粗精矿存在夹杂现象,为了改善后续效果选别效果,进行了弱磁选—高梯度强磁选试验。弱磁选试验用XCRS400×300 型湿式鼓式磁选机,磁场强度为238.7 kA/m;强磁选试验用Slon-500 型高梯度强磁选机,背景磁感应强度分别为0.8、1.0、1.2 T,试验结果见表4,确定条件下的弱磁选精矿和高梯度强磁选精矿粒级分析结果见表5。

?

?

从表4可以看出,提高高梯度强磁选背景磁感应强度,赤褐铁矿物的品位有所下降,但回收率上升幅度有限,因此,确定高梯度强磁选背景磁感应强度为0.8 T,对应的强磁选精矿品位28.56%,回收率32.32%,弱磁选+高梯度强磁选回收率达84.57%、产率为63.79%。

从表5 可以看出,弱磁选精矿-0.038 mm 含量为61.14%,品位39.30%;强磁选精矿-0.038 mm 含量为59.61%,品位为35.18%。弱磁选精矿和强磁选精矿均需再磨再选。

4 弱磁选精矿磨矿—弱磁选—浮选试验

4.1 弱磁选精矿磨矿—弱磁选试验

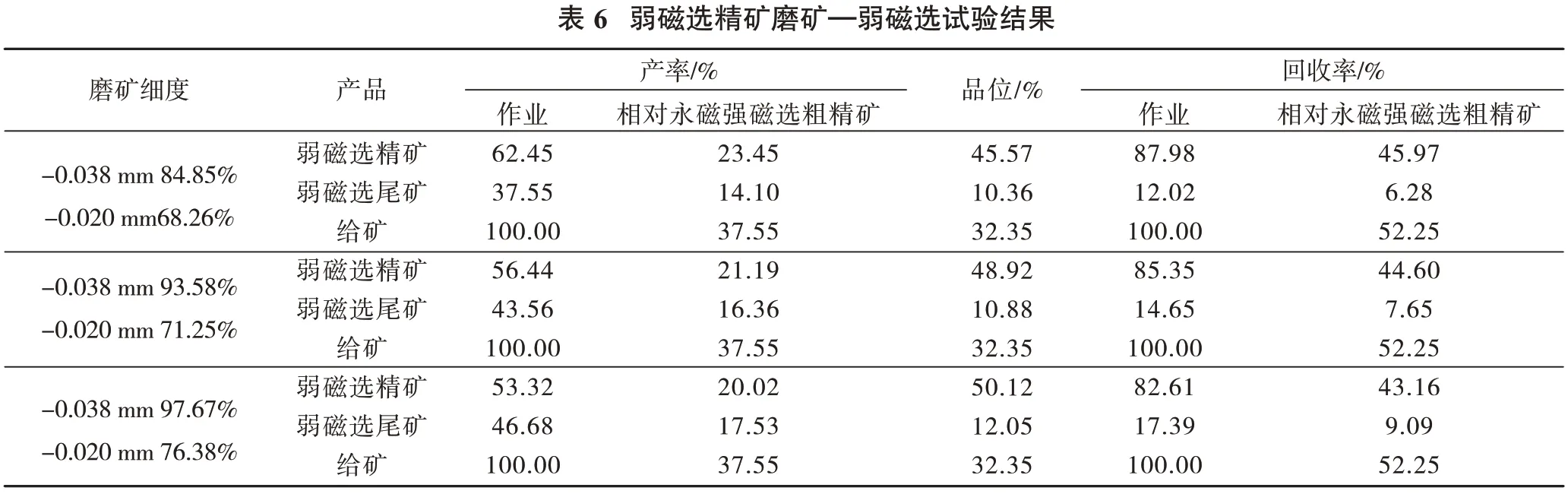

对弱磁选精矿进行不同磨矿细度的第二次弱磁选试验,磁场强度为238.7 kA/m,试验结果见表6。

?

根据表6 的试验结果,为保证入浮品位达到48%以上,确定磨矿细度-0.038 mm95%以上。

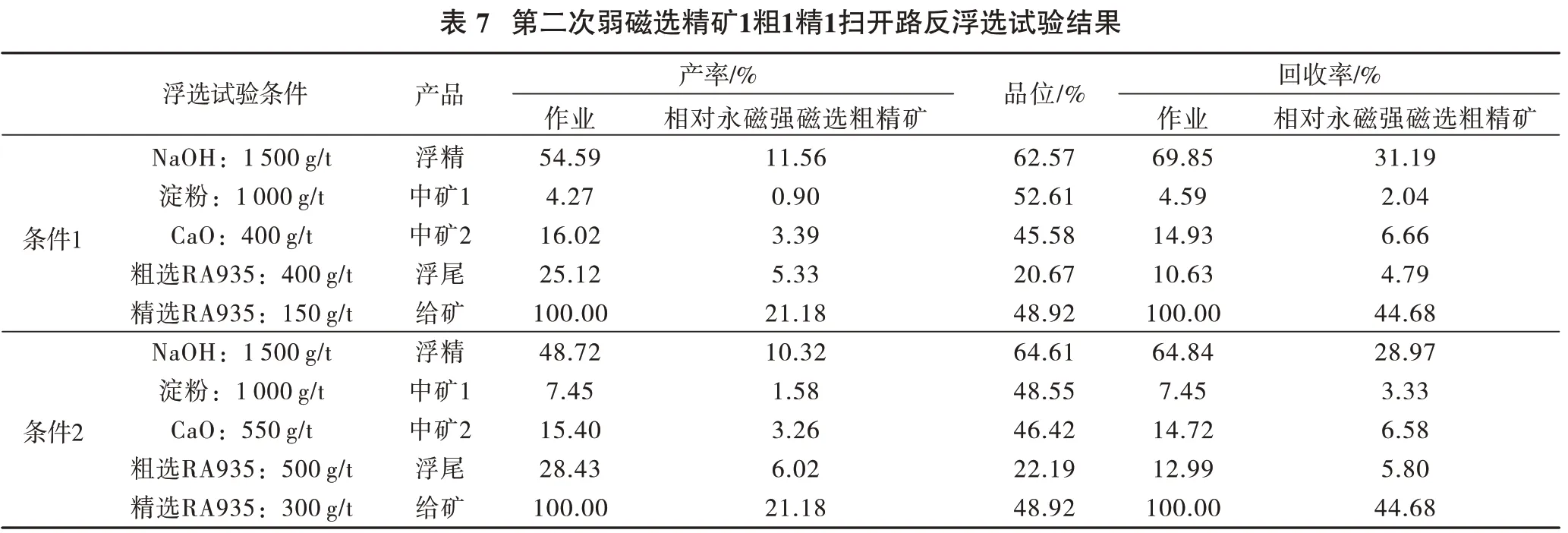

4.2 第二次弱磁选精矿反浮选试验

第二次弱磁选精矿浮选试验采用1粗1精1扫开路反浮选流程,见图1,不同药剂制度(药剂用量按入浮量计)下的试验结果见表7。

从表7 可知,条件1 的浮精品位为62.57%,作业产率为54.59%,作业回收率为69.85%,浮尾品位为20.67%;条件2 的浮精品位为64.61%,作业产率为48.72%,相对永磁强磁回收的粗精矿的产率为10.32%,作业回收率为64.84%,相对永磁强磁回收的粗精矿的回收率为28.97%,浮尾品位为22.19%。

条件2的浮选精矿质量满足市场要求,且回收率指标较理想,证明该流程可行,药剂制度合理。因此,精矿量测算结果为34.5 t/h×10.32%=3.56 t/h。

?

5 高梯度强磁选精矿磨矿—高梯度强磁选—反浮选试验

5.1 高梯度强磁选精矿磨矿—高梯度强磁选试验

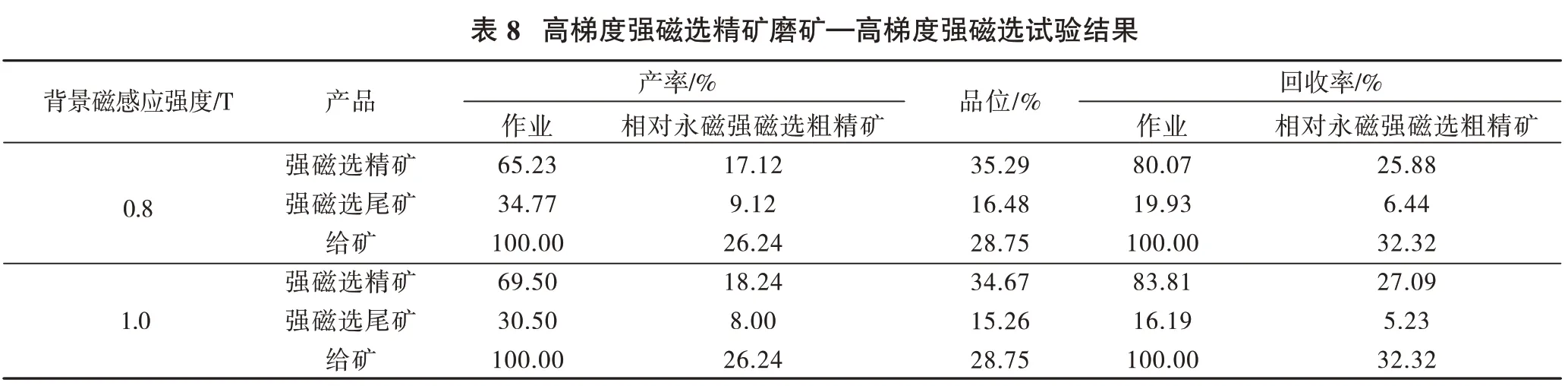

对高梯度强磁选精矿在磨矿细度为-0.038 mm96.87%(-0.020 mm77.96%)情况下进行第二次高梯度强磁选试验,Slon-500 mm 高梯度强磁选机背景磁感应强度试验结果见表8。

高梯度强磁精矿磨矿产品-0.038 mm 含量为96.87%(-0.020 mm 含量77.96%),不同背景磁感应强度的强磁选精矿品位分别为35.29%和34.67%,产率分别为65.23%和69.50%,变化不大。为保较高品位,选择背景磁感应强度0.8 T。

?

5.2 第二次高梯度强磁选精矿反浮选试验

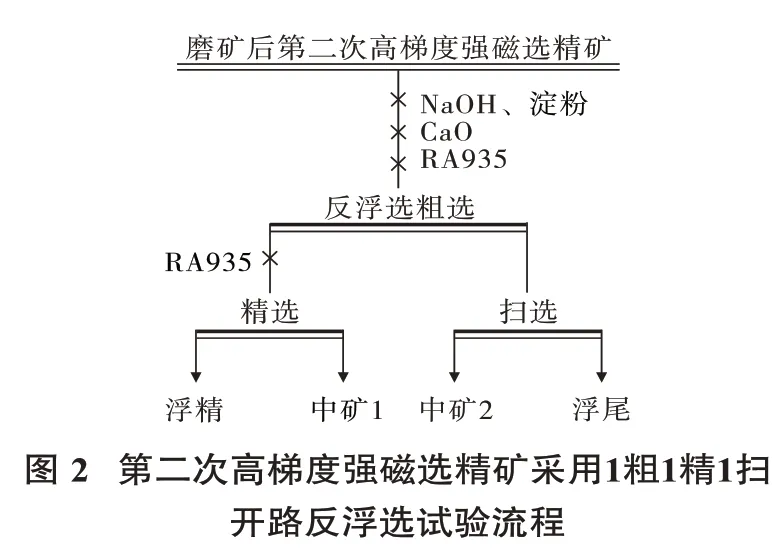

第二次高梯度强磁选精矿反浮选试验采用1粗1精1 扫开路反浮选流程,见图2,不同药剂制度(药剂用量按入浮量计)下的试验结果见表9。

从表9 可知,条件2 下的指标较好,该条件下的精矿品位55.14%,作业产率21.18%,相对永磁强磁选粗精矿的产率3.63%,作业回收率33.44%,相对永磁强磁选粗精矿的回收率8.63%,测算的精矿量为:34.5 t/h×3.63%=1.27 t/h。

?

该产品理论上有价但没有市场,与弱磁选精矿反浮选精矿混合,总矿量4.83 t/h,品位62.67%,再与大系统精矿混合,选矿厂最终精矿品位降低0.14 个百分点,对整体质量影响不大。

5.3 试验全流程及结果

综合尾矿回收全流程及结果见图3。

6 结论和建议

(1)田野铁矿选矿厂综合尾矿(150 t/h、铁品位约14%)采用强磁选预富集后,再采用弱磁选—磨矿—弱磁选—反浮选流程回收强磁性铁矿物,可获得3.56 t/h、铁品位64.61%合格铁精矿;综合尾矿采用永磁强磁选预富集后,弱磁选选出强磁性矿物,弱磁选尾矿采用高梯度强磁选—磨矿—高梯度强磁选—反浮选流程回收弱磁性铁矿物,可获得1.27 t/h、铁品位55.14%的铁精矿。综合精矿铁品位62.15%,年可收获约3.6万t的铁精矿粉,经济效益非常可观。

(2)鉴于弱磁性矿物回收效果不及强磁性矿物,为了简化流程、控制生产成本,在矿价较低时可考虑放弃对弱磁性矿物的回收。