高硫低萤石铁尾矿的浮选回收试验

2021-04-08侯玮江峰白娟

侯 玮 江 峰 白 娟

(包钢集团矿山研究院)

萤石作为一种重要的工业原料,广泛应用于冶金、建材和化工等行业。随着萤石的应用越来越广,需求量不断增加,富矿及易选矿越来越少,贫矿和难选矿的开发利用成为当前面临的重大问题[1-4]。

某铁尾矿萤石含量为22.31%,品位较低,萤石与铁和稀土等多种矿物共生关系复杂,单体解离度不高,且萤石与白云石、方解石等矿物可浮性相近,分选难度较大。为了提高资源的利用率,获得高品位的萤石精矿,开展了萤石浮选试验。

1 矿石性质

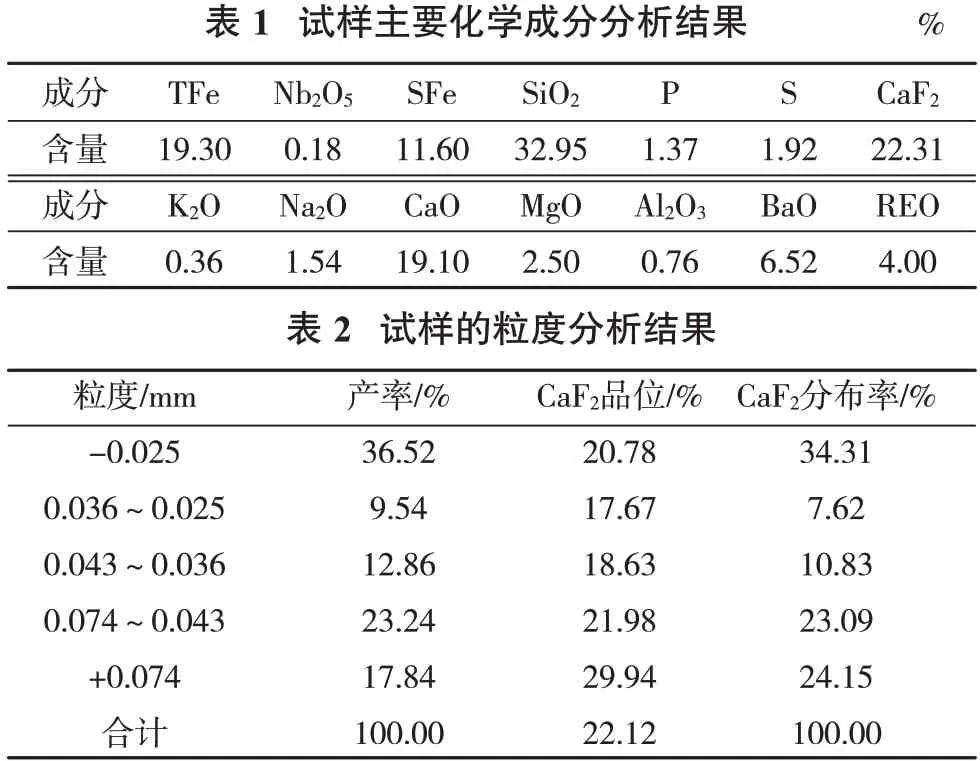

试样中的脉石矿物主要有石英、白云石和重晶石等,主要化学成分分析结果见表1,粒度分析结果见表2。

?

由表1 可知,试样CaF2品位为22.31%,硫品位为1.92%。

由表2 可知,试样-0.074 ㎜粒级产率为82.16%,-0.025 ㎜粒级产率为36.52%;萤石在+0.074 mm粒级有明显的富集现象。

2 试验结果及讨论

根据试样性质,进行了先浮萤石再浮硫和先浮硫再浮萤石的选矿工艺对比。

2.1 先浮萤石再浮硫流程试验

先浮萤石再浮硫流程试验采用碳酸钠为pH 调整剂、水玻璃为抑制剂、改性脂肪酸BF-1 为捕收剂浮选萤石,以硫酸铜为活化剂、丙基黄药为捕收剂、松醇油为起泡剂浮选硫。在条件试验基础上进行了开路流程试验,试验流程见图1,试验结果见表3。

?

从表3 可以看出,采用图1 所示的流程处理试样,可获得CaF2品位60.37%、CaF2回收率为69.88%、S含量2.24%的萤石粗精矿和S 品位38.33%、S 回收率为25.42%、CaF2含量54.08%的硫精矿。

2.2 先浮硫再浮萤石流程试验

先浮硫再浮萤石流程试验以硫酸铜为活化剂、丙基黄药为捕收剂、松醇油为起泡剂浮选硫,以碳酸钠为pH 调整剂、水玻璃为抑制剂、改性脂肪酸BF-1为捕收剂浮选萤石。在条件试验基础上进行了开路流程试验,试验流程见图2,试验结果见表4。

?

从表4 可以看出,采用图2 所示的流程处理试样,可获得S 品位为39.52%、S 回收率为36.15%、CaF2含量35.49%的硫精矿和CaF2品位为65.57%、CaF2回收率为68.48%、S含量1.75%的萤石粗精矿。

2.3 工艺方案的确定

通过对2个工艺方案试验结果的比较,可以看出先浮硫再浮萤石流程的萤石精矿品位高5.20 个百分点,且硫含量较低,有利于后续萤石粗精矿的精选;同时,在硫精矿品位高1.19 个百分点的情况下,回收率还提高了10.73 个百分点。因此,试验确定采用先浮硫再浮萤石流程进行后续试验。

2.4 萤石粗精矿再磨细度的确定

要想获得高品位的萤石精矿,需要对萤石粗精矿进行精选。为了更好地查明萤石的赋存状态,对其解离度进行了镜下分析,结果见表5。

?

从表5可以看出,萤石粗精矿中萤石单体解离度仅为76.5%,萤石与硅酸盐矿物、碳酸盐矿物、铁矿物及其他矿物间存在大量的连生体。

镜下观察发现,当萤石粗精矿磨至-325 目95%时,萤石与脉石矿物基本解离,粒度太细、泥化会恶化浮选效果,因此,精选试验的入选粒度确定为-325目95%。

2.5 萤石粗精矿精选试验

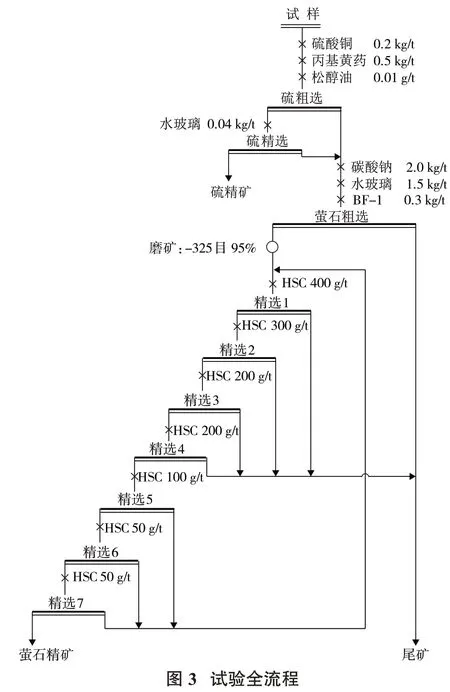

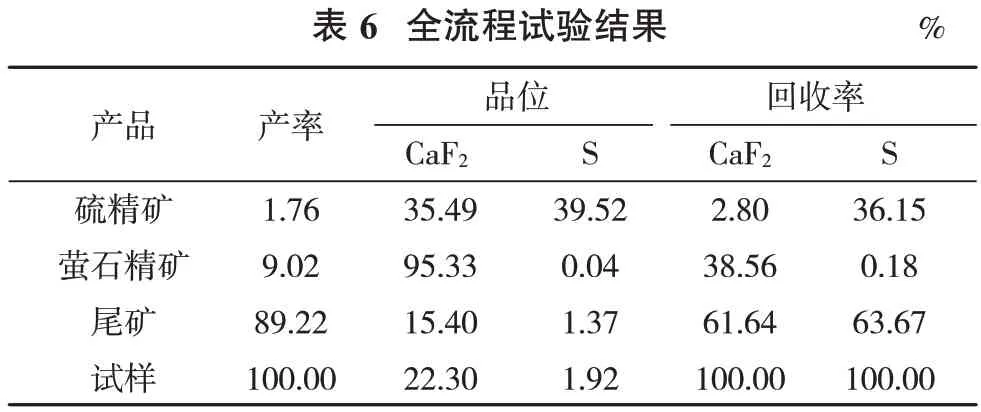

精选采用HSC(酸化水玻璃+某无机盐的一种复配抑制剂)为抑制剂,对萤石粗精矿进行精选,在条件试验和开路试验基础上进行了全流程试验,试验全流程见图3,结果见表6。

?

从表6 可以看出,采用图3 所示的流程处理试样,可获得S 品位为39.52%、S 回收率为36.15%、CaF2含量35.49%的硫精矿和CaF2品位为95.33%、CaF2回收率为38.56%、S含量0.04%的萤石精矿。

3 结 论

(1)针对矿样含硫高的特点,进行了先浮萤石再浮硫和先浮硫再浮萤石2 种工艺方案的比较试验,结果表明,先浮硫再浮萤石的工艺方案可以获得指标更高的硫精矿和萤石精矿。

(2)以硫酸铜为活化剂、丙基黄药为捕收剂、松醇油为起泡剂1 粗1 精优先浮硫,以碳酸钠为pH 调整剂、水玻璃为抑制剂、改性脂肪酸BF-1 为捕收剂1粗7精、粗精矿再磨至-325目95%、中矿1~中矿4进入尾矿、中矿5~中矿7 集中返回精选1 的流程再浮选萤石,获得了S 品位为39.52%、S 回收率为36.15%、CaF2含量35.49%的硫精矿和CaF2品位为95.33%、CaF2回收率为38.56%、S含量0.04%的萤石精矿。