高频筛与磁选柱组合在某选矿厂铁精矿提质增产中的作用研究

2021-04-08陈婉晴李明宇万家国王文龙

陈婉晴 李明宇 万家国 王文龙

(1.抚顺罕王傲牛矿业股份有限公司;2.辽宁省铁矿资源开发与利用专业技术创新中心)

我国铁矿石资源总量丰富,但资源分布不集中,矿石铁品位低于43.67%的世界平均品位,需经过选别才具有工业利用价值[1-3]。目前,国内有些铁矿山选矿厂因装备落后,管理不善导致铁精矿品位较低,选矿成本偏高,威胁着企业的生存。因此是选矿厂要生存和发展就必须依靠科技进步,提高铁精矿品位,降低生产成本,才能适应市场需求。

抚顺市某磁铁矿矿床全铁平均品位为28.90%,矿石矿物以磁铁矿为主。磁铁矿性质稳定,磁性较强,矿物为条纹状、无解理、莫氏硬度为5~6[4]。本研究以选矿厂球磨排矿及高频筛筛下为原料进行试验,探究磁选柱的最佳选别状态及最佳选别条件,并对合适的工艺进行比较。

1 试验样品及设备

(1)试验样品为球磨排矿和高频筛筛下。

(2)试验设备有YF-CX26 磁选柱、XCGS-φ50 磁选管、XZM-100 振动磨样机、标准试验筛、PL202-L电子天平、烘箱。

2 试验方法

(1)对球磨排矿进行筛析,并对球磨排矿产品隔粗后进行磁选管选别和不同条件的磁选柱选别、分析。

(2)对高频筛筛下进行磁选管选别和不同条件的磁选柱选别、分析。

3 试验结果与讨论

3.1 球磨排矿筛析试验

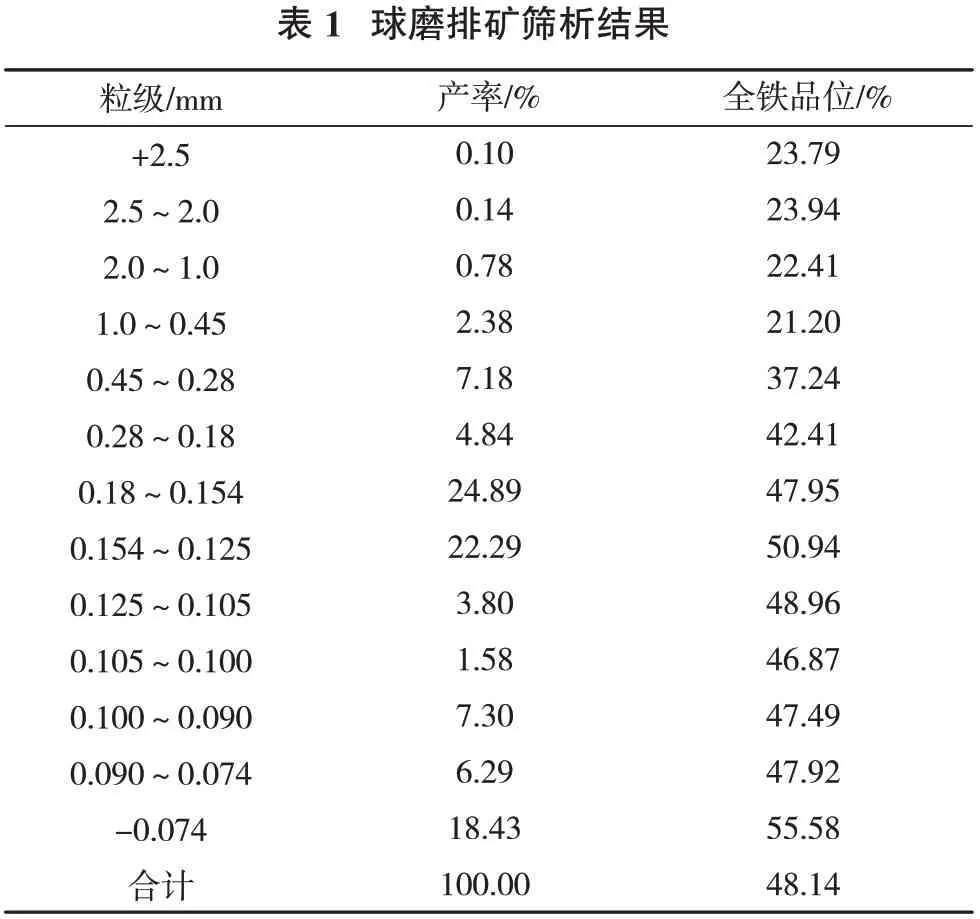

对球磨排矿进行筛析,结果见表1。

?

由表1可知,球磨排矿0.074~0 mm 粒级品位55.58%,0.154~0 mm 品位51.40%,0.125~0 mm 品位51.67%,0.105~0 mm 品位51.98%,0.100~0 mm 品位52.23%,0.090~0 mm 品位53.63%,即粒度越细,品位越高。

3.2 球磨排矿磁选管选别试验

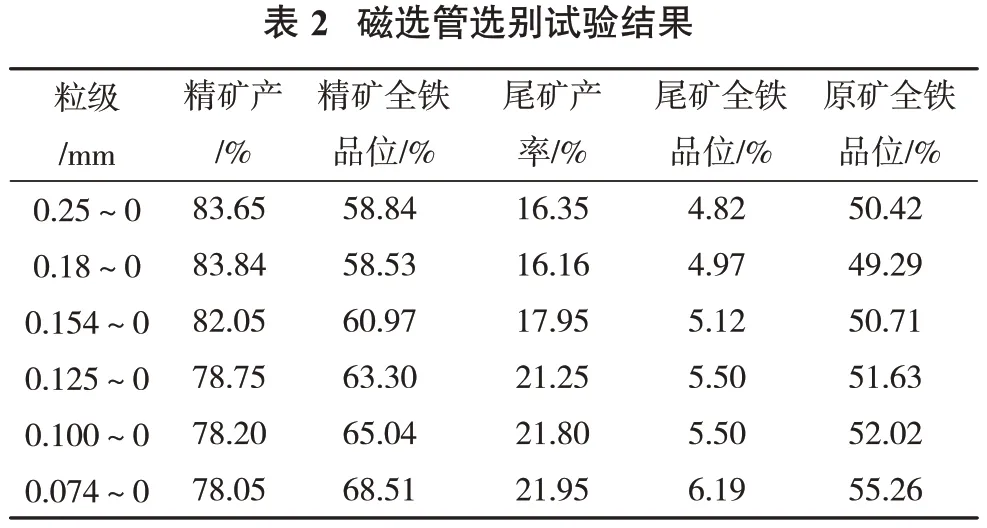

将球磨排矿中的0.25~0 mm,0.18~0 mm,0.154~0 mm,0.125~0 mm,0.100~0 mm,0.074~0 mm 粒级在磁场强度为119.43 kA/m的情况下进行磁选管选别试验,结果见表2。

?

由表2可知,给矿粒度越细,单体解离度越高,精矿品位也越高,产率越低。

3.3 磁选柱条件试验

磁选柱条件试验给矿对应表2中的精矿。

3.3.1 磁选柱电流的影响试验

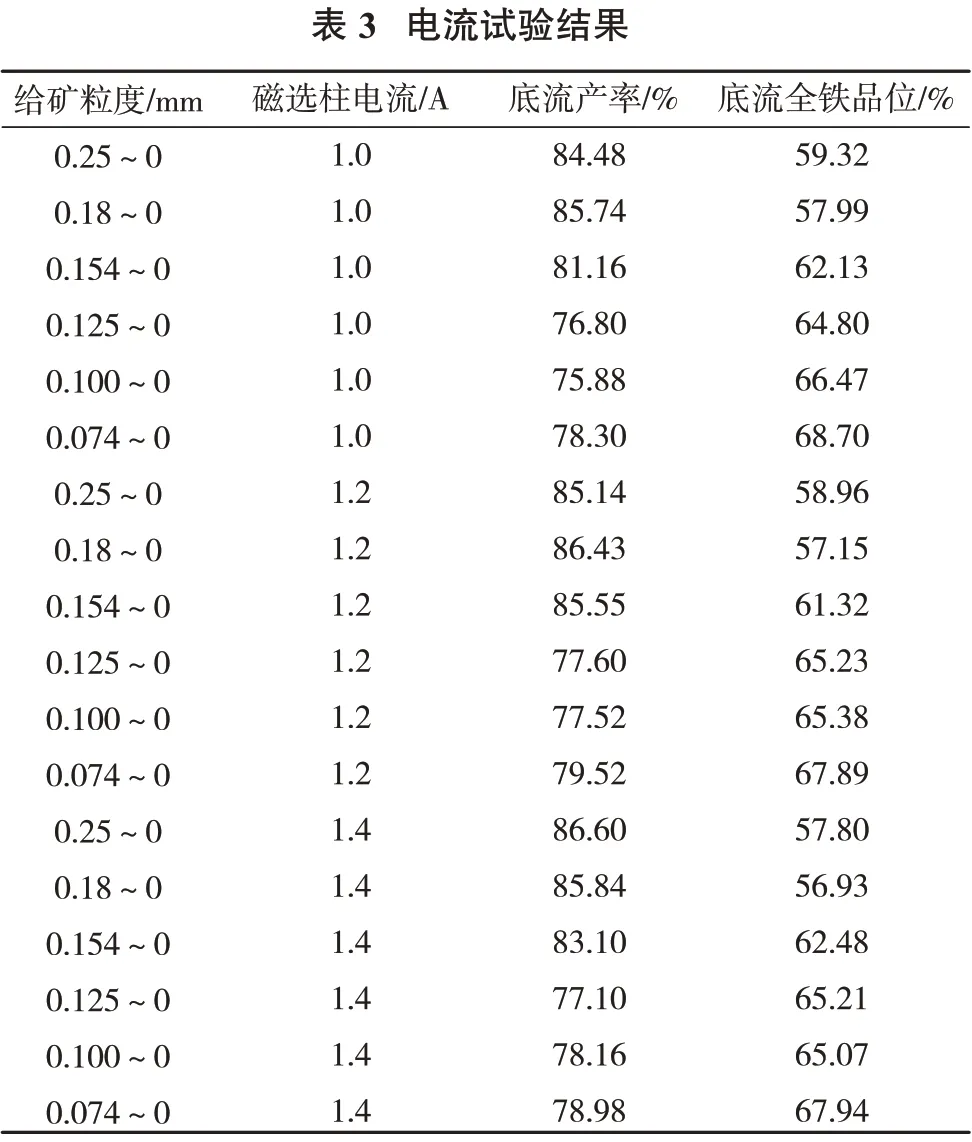

保持水流在283.5 L/h,给矿浓度为30%,排矿口直径为3 mm,电流试验结果见表3。

由表3可知,同一电流下,随着给矿粒度的减小,底流品位呈增高趋势,产率呈降低趋势;同一粒度下,随着电流变大,底流产率呈升高趋势,品位呈降低趋势。精矿品位最高对应的入选粒度为0.074~0 mm、磁选柱的电流为1.0 A。

?

3.3.2 磁选柱排矿口直径的影响试验

保持水流在283.5 L/h,给矿浓度为30%,电流为1.0 A,排矿口试验结果见表4。

?

由表4可知,相同粒度下,排矿口越小,底流品位越高,产率越低,排矿口直径为1.2 mm 时,0.074~0 mm 底流品位最高为70.28%,所以本试验磁选柱的最佳排矿口直径为1.2 mm。

3.3.3 水流大小的影响试验

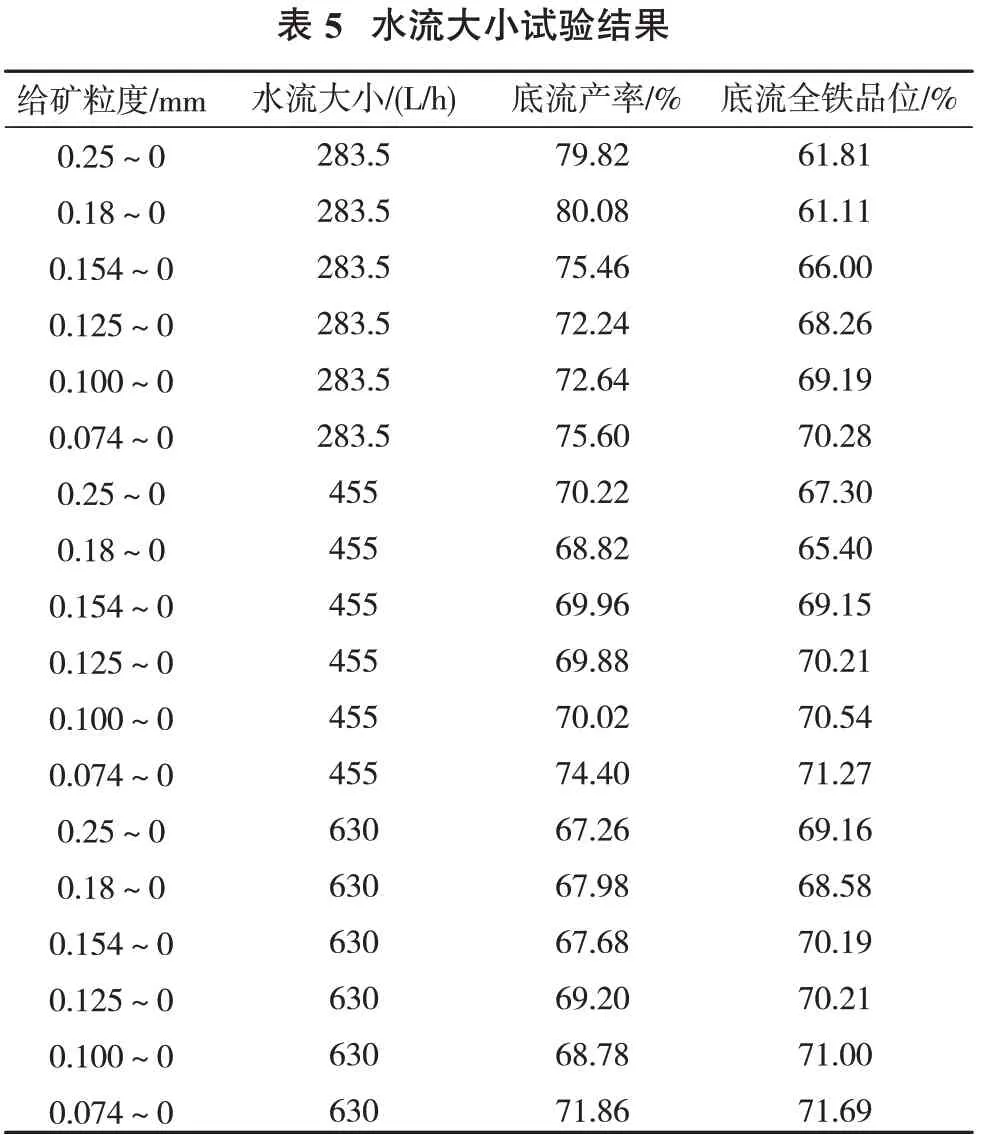

保持给矿浓度为30%,电流为1.0 A,排矿口直径为1.2 mm,水流大小试验结果见表5。

?

由表5 可知,水流越大,底流品位越高,产率越低,最高品位可达71.69%。所以本试验的磁选柱最佳水流大小为630 L/h。

3.4 磁选柱选别正交试验

正交试验给矿对应表2中的精矿。

3.4.1 正交试验设计

选择给矿粒度、电流、排矿口、水量4个主要因素进行研究,每个因素取3个水平,选用L9(34)正交表安排试验,因素及水平见表6。

?

3.4.2 正交试验结果及分析

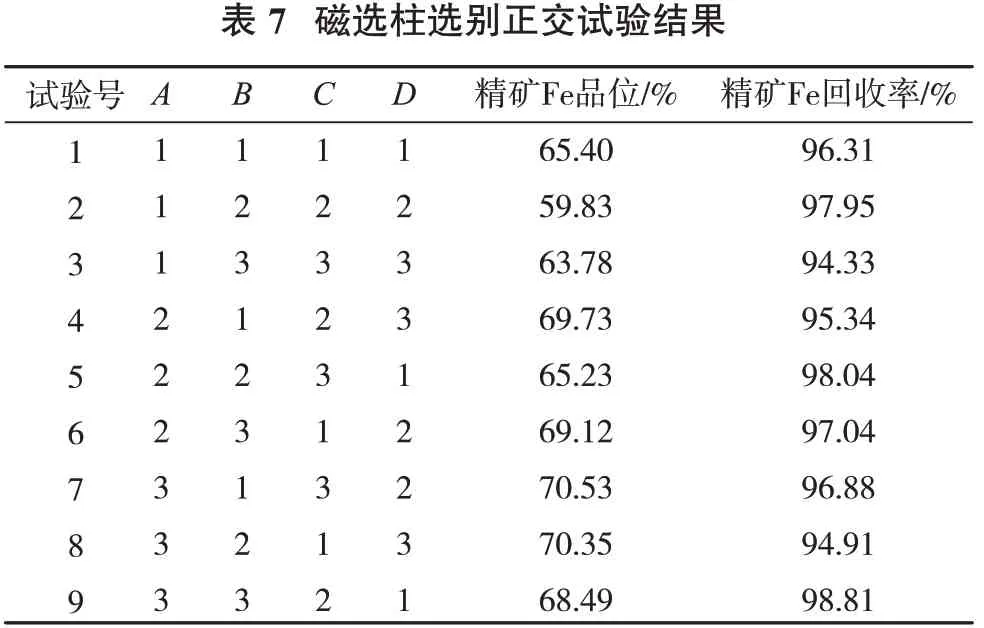

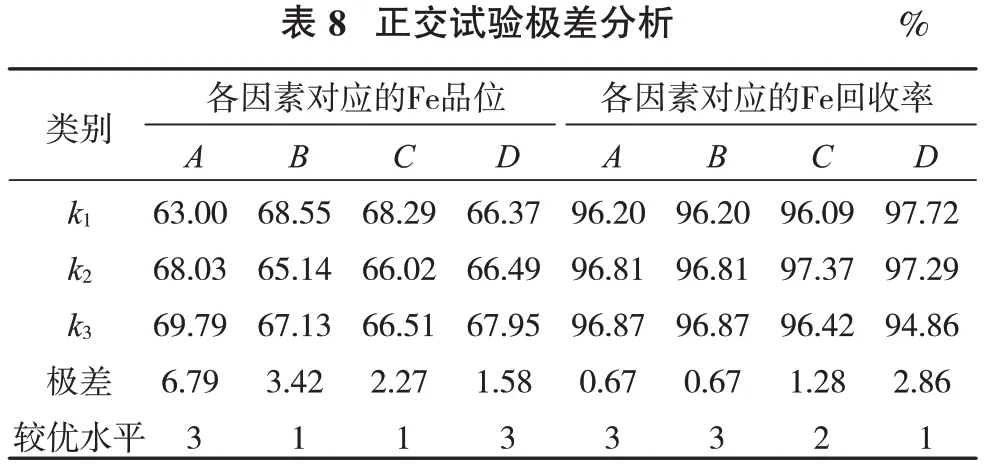

正交试验结果见表7,极差分析结果见表8。

?

由表7可知,磁选柱底流品位变化范围59.83%~70.53%,磁选柱底流回收率变化范围94.33%~98.81%,品位波动较大,回收率波动较小;试验9所得磁选柱底流回收率最高,为98.81%,试验7 所得磁选柱底流品位最高,为70.53%。

?

基于因素极差越大,该因素对试验指标影响越大,由表8可看出,4个因素对磁选柱底流品位影响程度依次为A>B>C>D;4 个因素对磁选柱底流回收率影响程度依次为D>C>B>A;影响磁选柱底流品位的最优组合为A3B1C1D3,影响磁选柱底流回收率的最优组合为A3B2C2D1。

3.4.3 对比试验及结果

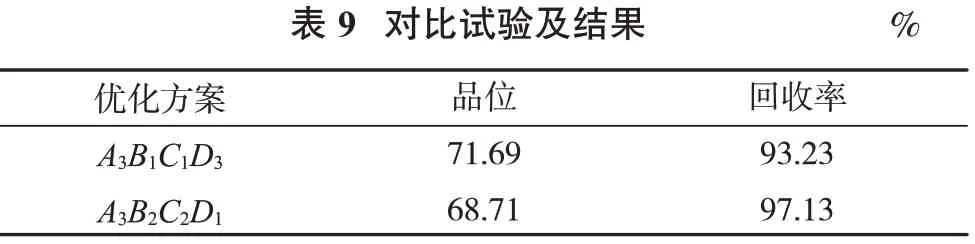

在正交试验的基础上,确定磁选柱选别作业的最佳优化方案为A3B1C1D3或A3B2C2D1,将两组最佳方案分别进行试验,结果见表9。

?

优化方案A3B1C1D3品位为71.69%,方案A3B2C2D1品位为68.71%,方案A3B1C1D3品位提升幅度较大,考虑2 种产品的产量及利润,选择A3B1C1D3为最优方案。

3.4.4 验证试验及结果

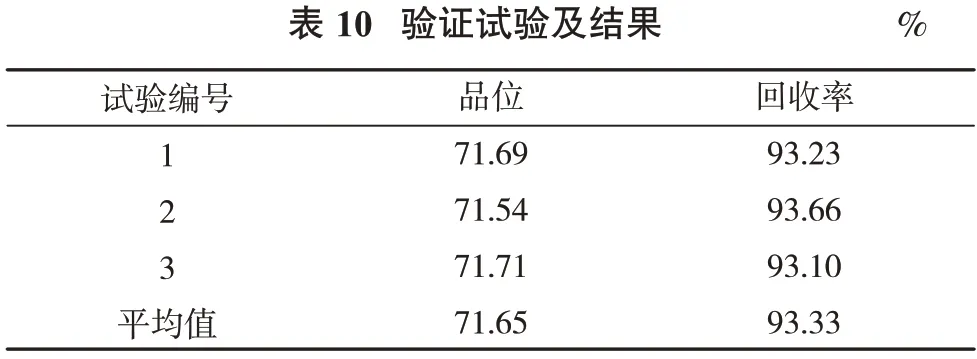

对最优方案下进行3组验证试验,结果见表10。

?

由表10可知,在最佳条件下,验证试验可获得平均品位为71.65%,平均回收率为93.33%的磁选柱底流产品;3次重复试验底流品位在71.60%±0.15%,回收率在93.40%±0.30%,说明最佳条件下的试验结果具有重复性,结果可靠。

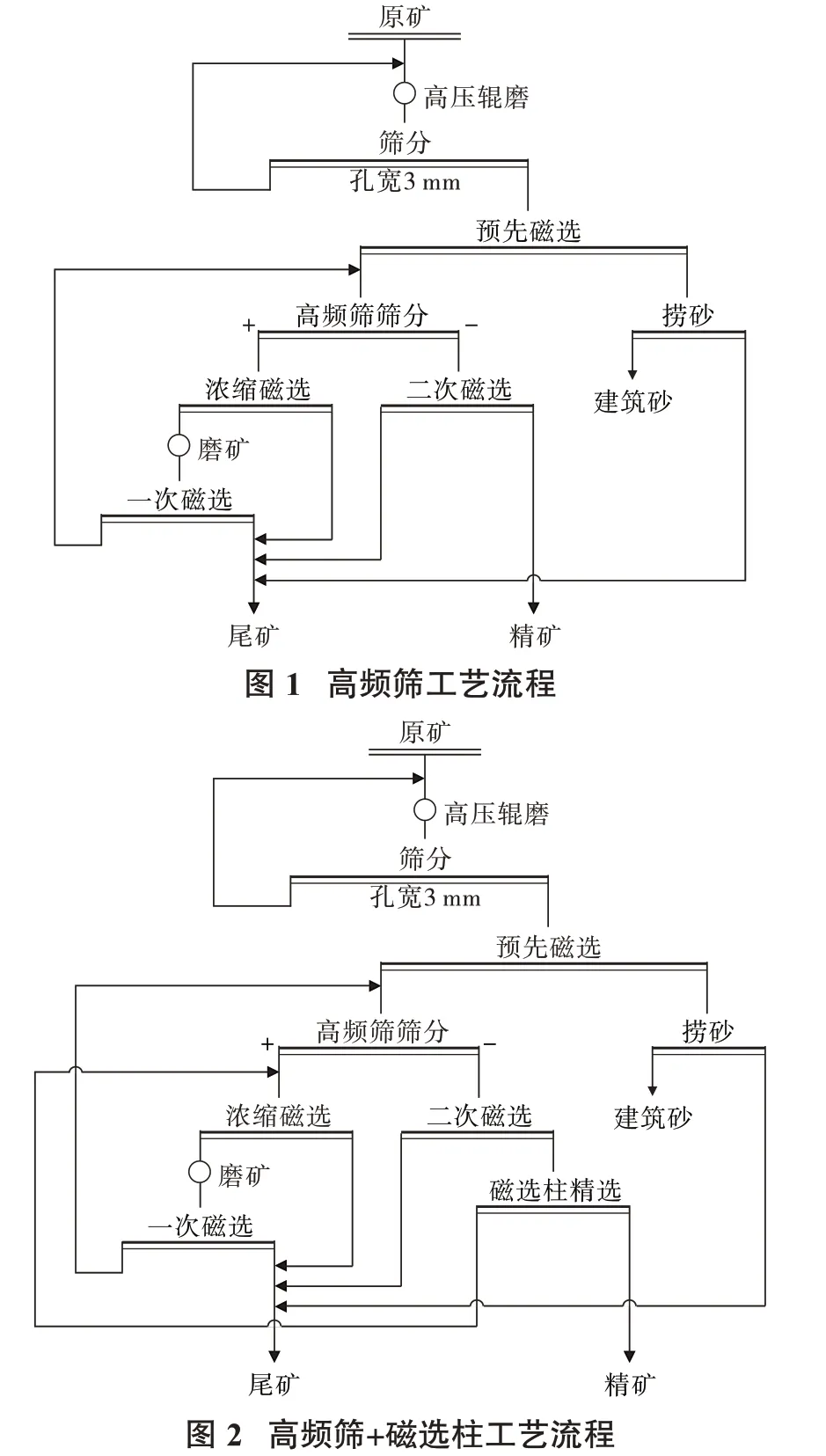

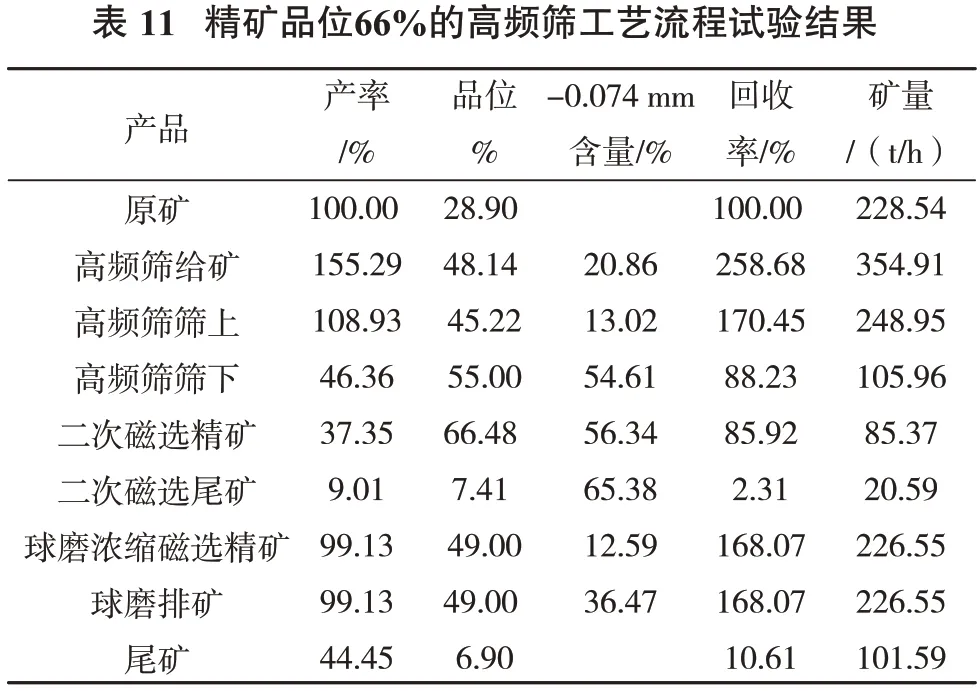

4 不同工艺条件对精矿提质增产的作用

试验比较了在同一球磨容积(φ4 270 mm×6 100 mm湿式溢流型球磨机,筒体有效容积为80 m³、主电机功率为1 750 kW)下,仅用高频筛而不用磁选柱工艺(图1)和高频筛+磁选柱工艺(图2,磁选柱工艺参数在条件试验结果基础上进行了优化调整)在精矿提质增产中的作用。试验结果分别见表11~表14。

?

由表11 和表12 可知,精矿品位为66.48%时,不使用磁选柱的流程精矿量为85.37 t/h,使用磁选柱的流程精矿量为87.37 t/h。结合粒度与品位的关系,不使用磁选柱的流程高频筛筛下品位55.00%,细度为-0.074 mm 54.61%;使用磁选柱的流程高频筛筛下品位50.71%,细度为-0.074 mm 52.55%。不使用磁选柱的流程球磨新生成量为-0.074 mm 23.88%,使用磁选柱的流程球磨新生成量为-0.074 mm 21.25%,使用磁选柱的流程新生成量较低,即球磨机单位效率和能耗较低。

?

由表13 和表14 可知,精矿品位为69.15%时,不使用磁选柱的流程精矿量为80.39 t/h;使用磁选柱的流程精矿量为83.11 t/h;不使用磁选柱的流程高频筛筛下品位55.00%,细度为-0.074 mm 68.00%,球磨新生成量为-0.074 mm 29.24%;使用磁选柱的流程高频筛筛下品位50.71%,细度为-0.074 mm 65.12%,球磨新生成量为-0.074 mm 22.96%。因磁选柱团聚和分散相间进行,能有效地分选出常规筒式磁选设备夹带进的单体脉石及贫连生体,从而较大幅度地提高精矿铁品位和降低SiO2含量。因此,使用磁选柱后,保证精矿品位一定,精矿产能升高,磨矿细度和球磨机负荷降低。

5 结 论

(1)以隔粗后的球磨排矿为给矿进行的磁选柱的最佳工艺条件试验确定的给矿粒度0.074~0 mm、水流630 L/h、电流1.0 A、排矿口1.2 mm,可获得全铁品位71.69%,回收率93.23%的高品位铁精矿。

(2)高频筛+磁选柱工艺与无磁选柱工艺相比,在保持精矿品位为66%或69%的情况下,精矿产能升高,磨矿细度和球磨机负荷降低。